Изобретение относится к порошковой металлургии, в частности к производству металлических порошков методом газоструйного распыления расплава металла.

Цель изобретения - повышение эффективности процесса распыления за счет увеличения эффективности взаимодействия газовых потоков со струей металлического расплава.

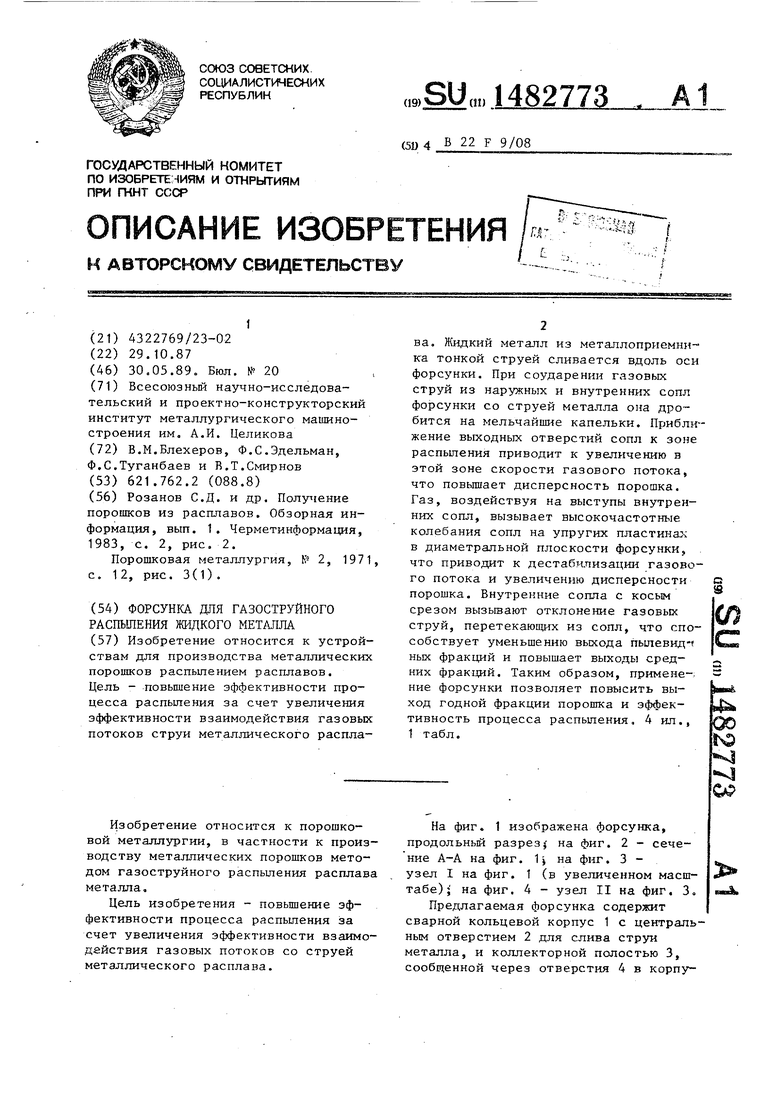

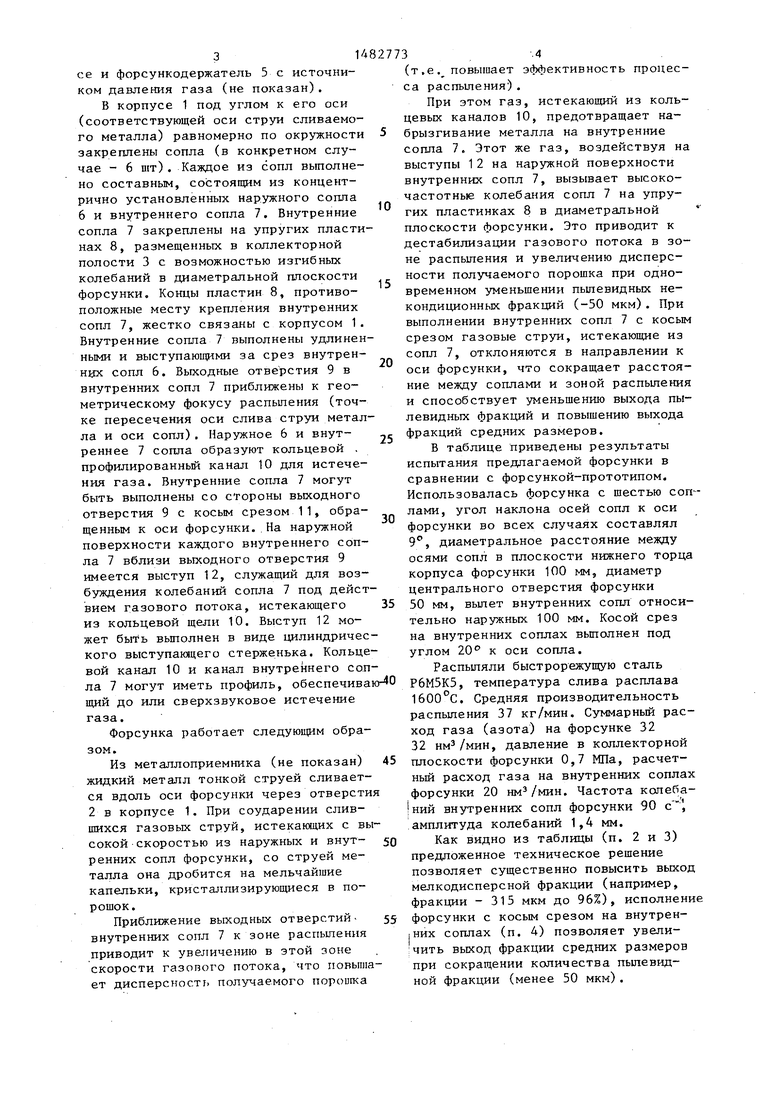

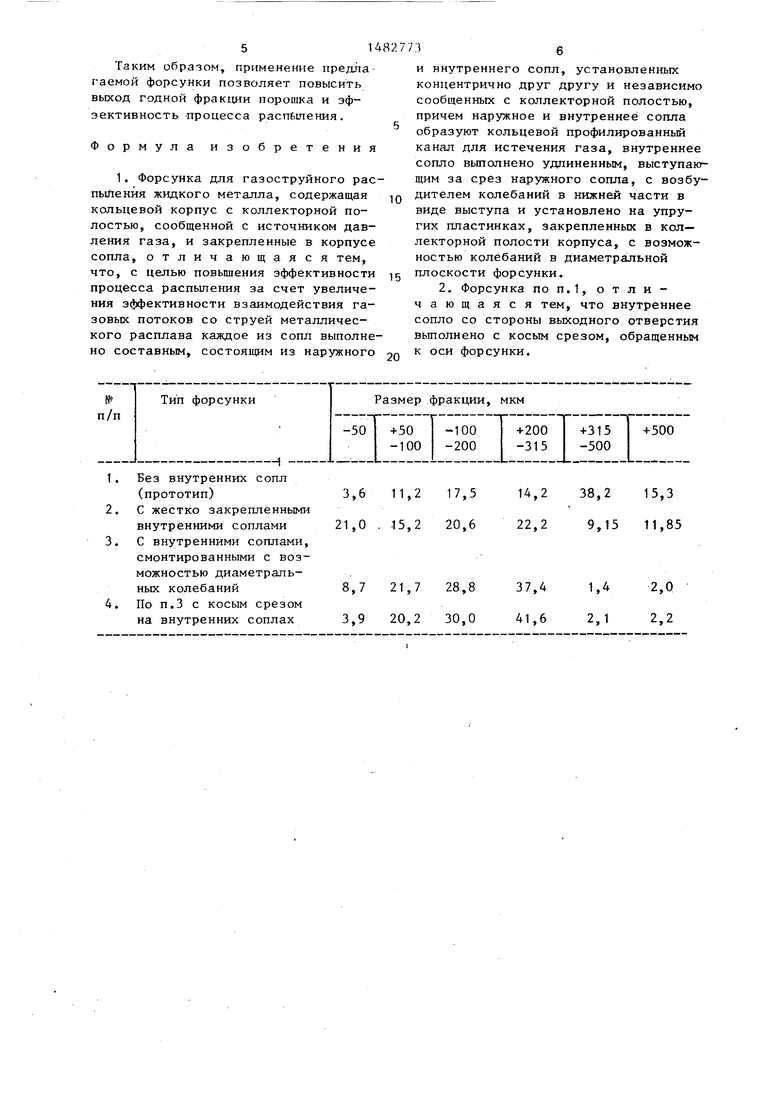

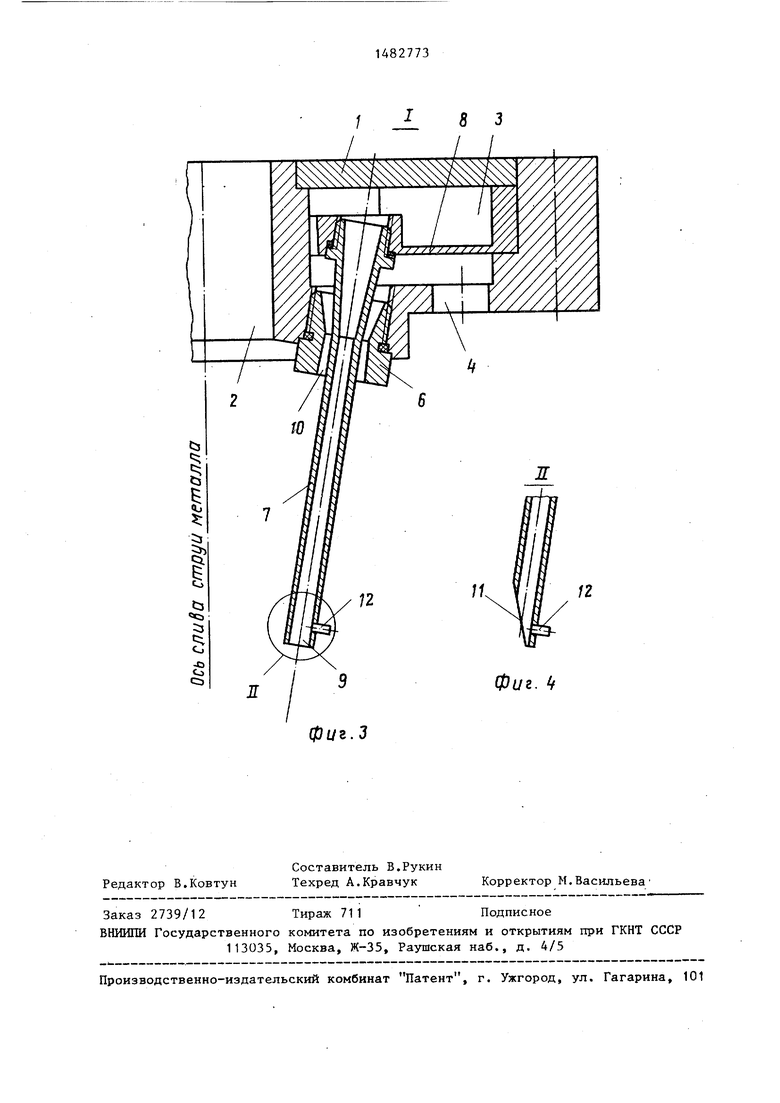

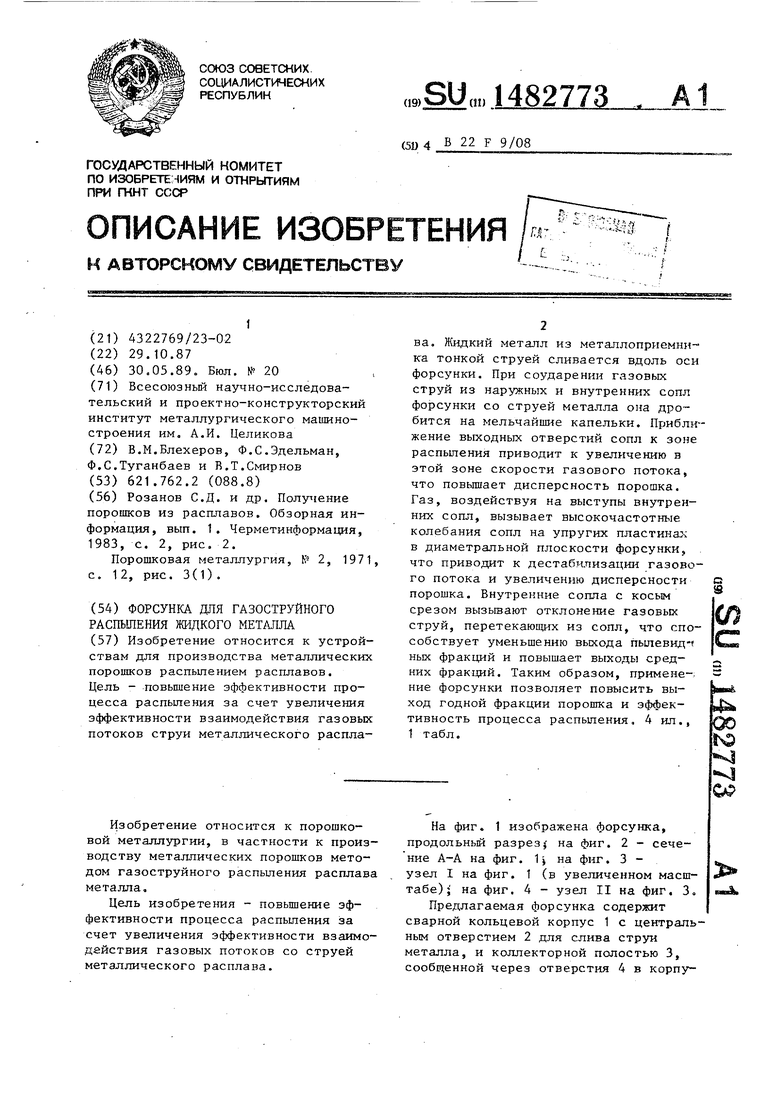

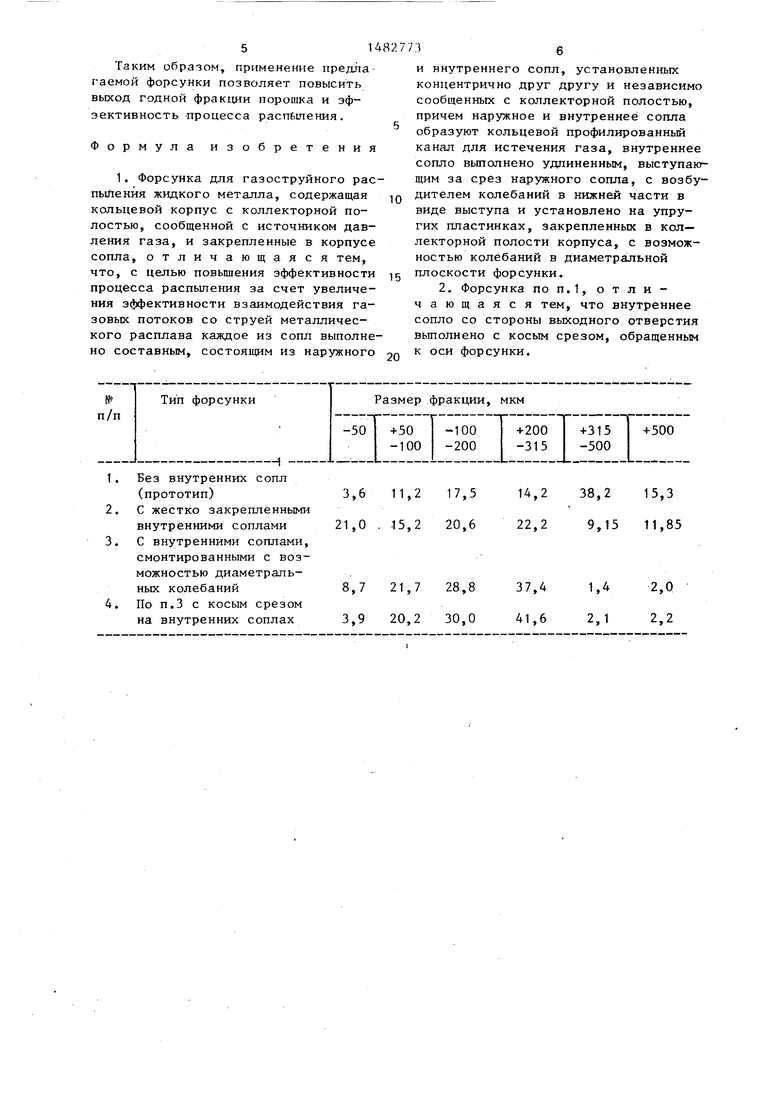

На фиг. 1 изображена форсунка, продольньй разрезу на фиг. 2 - сечение А-А на фиг. 1) на фиг. 3 - узел I на фиг. 1 (в увеличенном масштабе); на фиг. 4 - узел II ка фиг. 3.

Предлагаемая форсунка содержит сварной кольцевой корпус 1 с центральным отверстием 2 для слива струи металла, и коллекторной полостью 3, сообщенной через отверстия 4 в корпу-

се и форсункодержатель 5 с источником давления газа (не показан).

В корпусе 1 под углом к его оси (соответствующей оси струи спиваемого металла) равномерно по окружности закреплены сопла (в конкретном случае - 6 шт). Каждое из сопл выполнено составным, состоящим из концент- рично установленных наружного сопла 6 и внутреннего сопла 7. Внутренние сопла 7 закреплены на упругих пластинах 8, размещенных в коллекторной полости 3 с возможностью изгибных колебаний в диаметральной плоскости форсунки. Концы пластин 8, противоположные месту крепления внутренних сопл 7, жестко связаны с корпусом 1. Внутренние сопла 7 выполнены удлиненными и выступающими за срез внутренних сопл 6. Выходные отверстия 9 в внутренних сопл 7 приближены к геометрическому фокусу распыления (точке пересечения оси слива струи металла и оси сопл). Наружное 6 и внут- реннее 7 сопла образуют кольцевой , профилированный канал 10 для истечения газа. Внутренние сопла 7 могут быть выполнены со стороны выходного отверстия 9 с косым срезом 11, обращенным к оси форсунки. На наружной поверхности каждого внутреннего сопла 7 вблизи выходного отверстия 9 имеется выступ 12, служащий для возбуждения колебаний сопла 7 под действием газового потока, истекающего из кольцевой щели 10. Выступ 12 может быть выполнен в виде цилиндрического выступающего стерженька. Кольцевой канал 10 и канал внутреннего сопла 7 могут иметь профиль, обеспечива щий до или сверхзвуковое истечение газа.

Форсунка работает следующим образом.

Из металлоприемника (не показан) жидкий металл тонкой струей сливается вдоль оси форсунки через отверсти 2 в корпусе 1. При соударении слившихся газовых струй, истекающих с высокой скоростью из наружных и внут- ренних сопл форсунки, со струей металла она дробится на мельчайшие капельки, кристаллизирующиеся в порошок.

Приближение выходных отверстий- внутренних сопл 7 к зоне распыления приводит к увеличению в этой зоне скорости газового потока, что повышает дисперсность получаемого порошка

0

5

0

0

, 5 0

5

(т.еч повышает эффективность процесса распыления).

При этом газ, истекающий из кольцевых каналов 10, предотвращает на- брызгивание металла на внутренние сопла 7. Этот же газ, воздействуя на выступы 12 на наружной поверхности внутренних сопл 7, вызывает высокочастотные колебания сопл 7 на упругих пластинках 8 в диаметральной плоскости форсунки. Это приводит к дестабилизации газового потока в зоне распыления и увеличению дисперсности получаемого порошка при одновременном уменьшении пылевидных некондиционных фракций (-50 мкм). При выполнении внутренних сопл 7 с косым срезом газовые струи, истекающие из сопл 7, отклоняются в направлении к оси форсунки, что сокращает расстояние между соплами и зоной распыления и способствует уменьшению выхода пылевидных фракций и повышению выхода фракций средних размеров.

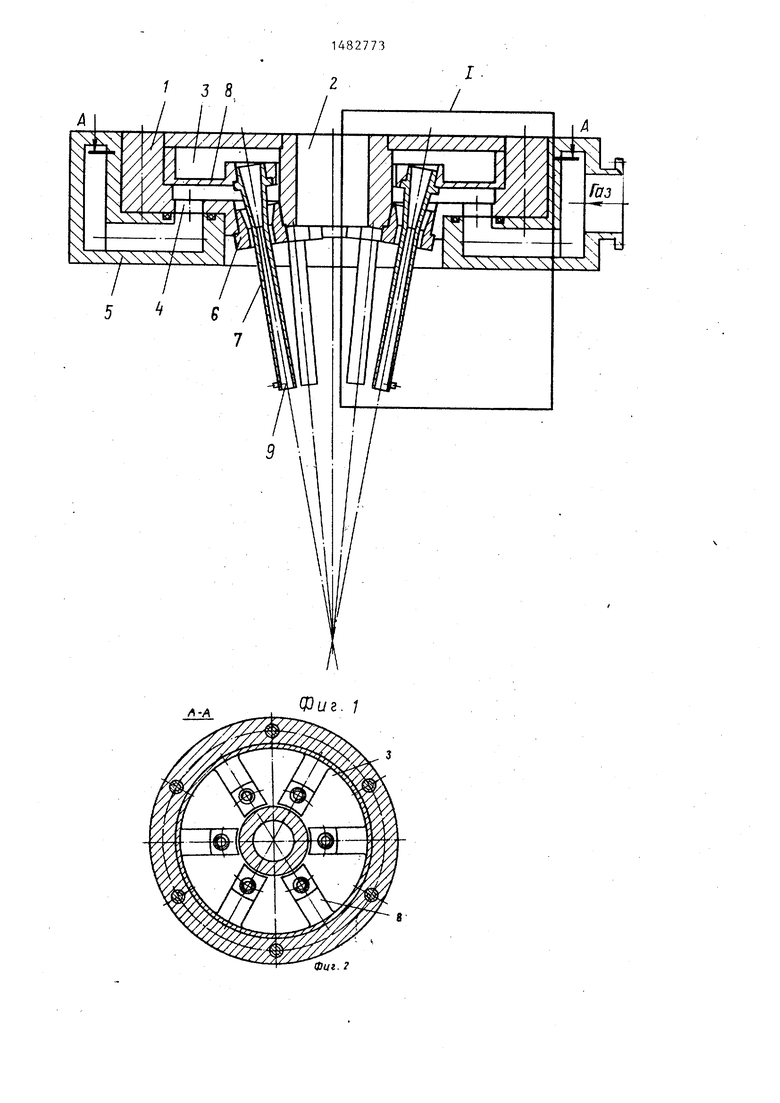

В таблице приведены результаты испытания предлагаемой форсунки в сравнении с форсункой-прототипом. Использовалась форсунка с шестью соплами, угол наклона осей сопл к оси форсунки во всех случаях составлял 9°, диаметральное расстояние между осями сопл в плоскости нижнего торца корпуса форсунки 100 мм, диаметр центрального отверстия форсунки 50 мм, вылет внутренних сопл относительно наружных 100 мм. Косой срез на внутренних соплах выполнен под углом 20° к оси сопла.

Распыляли быстрорежущую сталь Р6М5К5, температура слива расплава 1600°С. Средняя производительность распыления 37 кг/мин. Суммарный расход газа (азота) на форсунке 32 32 нм3/мин, давление в коллекторной плоскости форсунки 0,7 МПа, расчетный расход газа на внутренних соплах форсунки 20 нм3/мин. Частота колеба- ний внутренних сопл форсунки 90 , амплитуда колебаний 1,4 мм.

Как видно из таблицы (п. 2 и 3) предложенное техническое решение позволяет существенно повысить выход мелкодисперсной фракции (например, фракции - 315 мкм до 96%), исполнение форсунки с косым срезом на внутрен- Iних соплах (п. 4) позволяет увеличить выход фракции средних размеров при сокращении количества пылевидной фракции (менее 50 мкм).

5148

Таким образом, применение предла гаемой форсунки позволяет повысить выход годной фракции порошка и эф- эективность процесса распыления.

Формула изобретения

1. Форсунка для газоструйного распыления жидкого металла, содержащая кольцевой корпус с коллекторной полостью, сообщенной с источником давления газа, и закрепленные в корпусе сопла, отличающаяся тем, что, с целью повышения эффективности процесса распыления за счет увеличения эффективности взаимодействия газовых потоков со струей металлического расплава каждое из сопл выполнено составным, состоящим из наружного

и внутреннего сопл, установленных концентрично друг другу и независимо сообщенных с коллекторной полостью, причем наружное и внутреннее сопла образуют кольцевой профилированный канал для истечения газа, внутреннее сопло выполнено удлиненным, выступающим за срез наружного сопла, с возбудителем колебаний в нижней части в виде выступа и установлено на упругих пластинках, закрепленных в коллекторной полости корпуса, с возможностью колебаний в диаметральной плоскости форсунки.

2. Форсунка поп.1, отличающаяся тем, что внутреннее сопло со стороны выходного отверстия выполнено с косым срезом, обращенным к оси форсунки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Устройство для получения металлического порошка | 1985 |

|

SU1291287A1 |

| Форсунка для распыления расплава | 1987 |

|

SU1433640A1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Форсунка для распыления металлических расплавов | 1982 |

|

SU1156860A1 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| Форсунка газоструйного распыления расплавов | 1986 |

|

SU1418001A1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

Изобретение относится к устройствам для производства металлических порошков распылением расплавов. Цель - повышение эффективности процесса распыления за счет увеличения эффективности взаимодействия газовых потоков струи металлического расплава. Жидкий металл из металлоприемника тонкой струей сливается вдоль оси форсунки. При соударении газовых струй из наружных и внутренних сопл форсунки со струей металла она дробится на мельчайшие капельки. Приближение выходных отверстий сопл к зоне распыления приводит к увеличению в этой зоне скорости газового потока, что повышает дисперсность порошка. Газ, воздействуя на выступы внутренних сопл, вызывает высокочастотные колебания сопл на упругих пластинах в диаметральной плоскости форсунки, что приводит к датабилизации газового потока и увеличению дисперсности порошка. Внутренние сопла с косым срезом вызывают отклонение газовых струй, перетекающих из сопл, что способствует уменьшению выхода пылевидных фракций и повышает выходы средних фракций. Таким образом, применение форсунки позволяет повысить выход годной фракции порошка и эффективность процесса распыления. 4 ил., 1 табл.

38,215,3

9,1511,85

1,4 2,0 2,1 2,2

Л -А

Фиг. 1

Фиг. 7

I.

фцг. 3

12

Фиг. it

| Розанов С.Д | |||

| и др | |||

| Получение порошков из расплавов | |||

| Обзорная информация, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черметинформация, 1983, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковая металлургия, К5 2, 1971, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-05-30—Публикация

1987-10-29—Подача