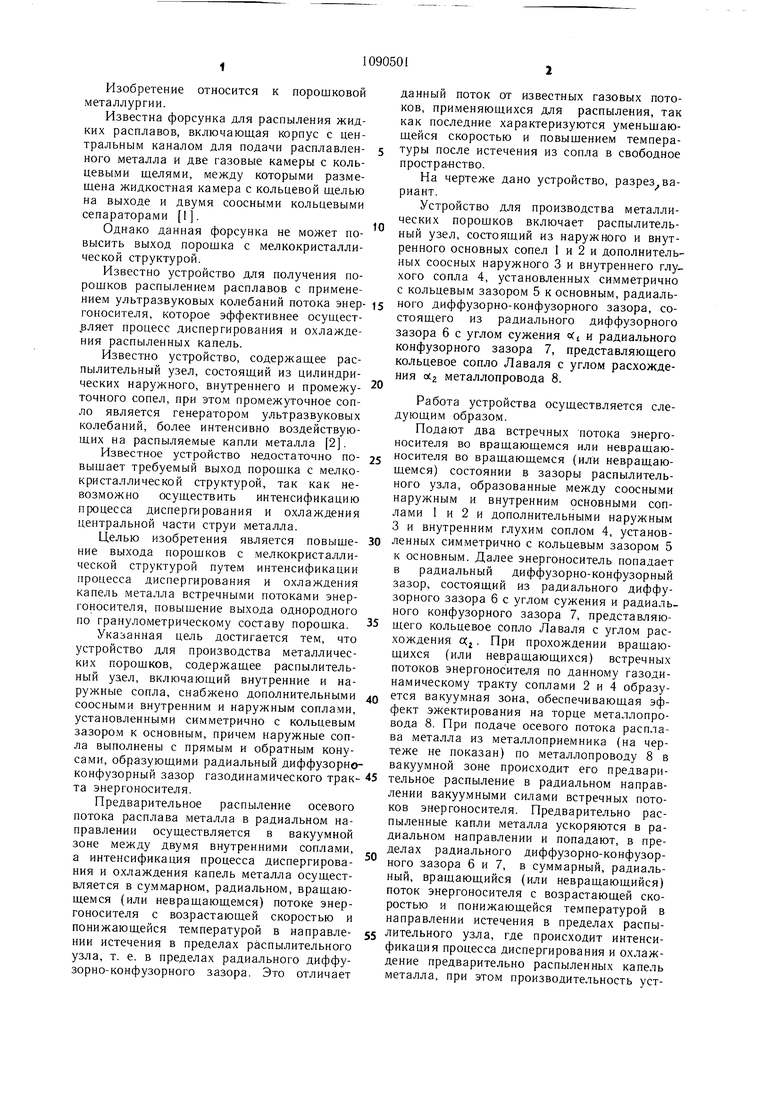

Изобретение относится к порошковой металлургии. Известна форсунка для распыления жидких расплавов, включающая корпус с центральным каналом для подачи расплавленного металла и две газовые камеры с кольцевыми щелями, между которыми размещена жидкостная камера с кольцевой щелью на выходе и двумя соосными кольцевыми сепараторами 1. Однако данная форсунка не может повысить выход порощка с мелкокристаллической структурой. Известно устройство для получения порощков распылением расплавов с применением ультразвуковых колебаний потока энергоносителя, которое эффективнее осуществляет процесс диспергирования и охлаждения распыленных капель. Известно устройство, содержащее распылительный узел, состоящий из цилиндрических наружного, внутреннего и промежуточного сопел, при этом промежуточное сопло является генератором ультразвуковых колебаний, более интенсивно воздействующих на распыляемые капли металла 2. Известное устройство недостаточно повыщает требуемый выход порощка с мелкокристаллической структурой, так как невозможно осуществить интенсификацию процесса диспергирования и охлаждения центральной части струи металла. Целью изобретения является повыщение выхода порощков с мелкокристаллической структурой путем интенсификации процесса диспергирования и охлаждения капель металла встречными потоками энергоносителя, повыщение выхода однородного по гранулометрическому составу порощка. Указанная цель достигается тем, что устройство для производства металлических порощков, содержащее распылительный узел, включающий внутренние и наружные сопла, снабжено дополнительными соосными внутренним и наружным сопла.ми, установленными симметрично с кольцевым зазором к основным, причем наружные сопла выполнены с прямым и обратным конусами, образующими радиальный диффузорно конфузорный зазор газодинамического трак та энергоносителя. Предварительное распыление осевого потока расплава металла в радиальном направлении осуществляется в вакуумной зоне между двумя внутренними соплами, а интенсификация процесса диспергирования и охлаждения капель металла осуществляется в сумм.арном, радиальном, вращающемся (или невращающемся) потоке энергоносителя с возрастающей скоростью и понижающейся температурой в направлеНИИ истечения в пределах распылительного узла, т. е. в пределах радиального диффузорно-конфузорного зазора. Это отличает данный поток от известных газовых потоков, применяющихся для распыления, так как последние характеризуются уменьщающейся скоростью и повыщением температуры после истечения из сопла в свободное пространство. На чертеже дано устройство, разрез вариант. Устройство для производства металлических порощков включает распылительный узел, состоящий из наружного и внутренного основных сопел 1 и 2 и дополнительных соосных наружного 3 и внутреннего глухого сопла 4, установленных симметрично с кольцевым зазором 5 к основным, радиального диффузорно-конфузорного зазора, состоящего из радиального диффузорного зазора 6 с углом сужения °(i и радиального конфузорного зазора 7, представляющего кольцевое сопло Лаваля с углом расхождения «2 металлопровода 8. Работа устройства осуществляется следующим образо.м. Подают два встречных потока энергоносителя во вращающемся или невращаюносителя во вращающемся (или невращающемся) состоянии в зазоры распылительного узла, образованные между соосными наружным и внутренним основными соплами 1 и 2 и дополнительными наружным 3 и внутренним глухим соплом 4, установленных симметрично с кольцевым зазором 5 к основным. Далее энергоноситель попадает в радиальный диффузорно-конфузорный зазор, состоящий из радиального диффузорного зазора б с углом сужения и радиального конфузорного зазора 7, представляющего кольцевое сопло Лаваля с углом расхождения oCj. При прохождении вращающихся (или невращающихся) встречных потоков энергоносителя по данному газодинамическому тракту соплами 2 и 4 образуется вакуумная зона, обеспечивающая эффект эжектирования на торце металлопровода 8. При подаче осевого потока расплава металла из металлоприемника (на чертеже не показан) по металлопроводу 8 в вакуумной зоне происходит его предварительное распыление в радиальном направлении вакуумными силами встречных потоков энергоносителя. Предварительно распыленные капли металла ускоряются в радиальном направлении и попадают, в пределах радиального диффузорно-конфузорного зазора 6 и 7, в суммарный, радиальный, вращающийся (или невращающийся) поток энергоносителя с возрастающей скоростью и понижающейся температурой в направлении истечения в пределах распылительного узла, где происходит интенсификация процесса диспергирования и охлаждение предварительно распыленных капель металла, при этом производительность устройства зависит от кольцевого зазора 5. Таким образом, интенсификация процесса диспергирования и охлаждения распыленных капель металла встречными потоками энергоносителя обеспечивается созданием вакуумной зоны предварительного распыления с последующим завершением процесса в суммарном, радиальном, вращающемся (или невращающемся) потоке энергоносителя с возрастающей скоростью и понижающейся температурой в направлении истечения в пределах распылительного узла, т. е. в пределах наружных диаметров сопел 1 и 3. Распылению подвергается припой 79 НМ при 1630°С, давлении энергоносителя 0,6 МПа, производительности, равной 25 кг/мин. Дисперсность порощка проверяется ситовым анализом, размер зерен микроструктуры с целью определения скорости охлаждения осуществляется на микроскопе МИМ-8. Пример 1. Расплав подают в сливное отверстие верхней половины распылительного устройства. В зону распыления под давлением 0,6 МПа подают газовые осевые потоки, направленные сверху и снизу устройства к его центру, которые образуют суммарный, радиальный, вращающийся газовый поток, истекающий из зоны распыления со скоростью 130м/с (кольцевой зазор 5 между верхней и нижней половинами устройства 3,5 мм). В процессе распыления образуется мелкокристаллический порощок с содержанием фракции - 50 мкм 65%,скорость охлаждения частиц 1-10 град/с. Пример 2. Расплав подают в сливное отверстие верхней половины распылительного устройства. В зону распыления под давлением 0,6 МПа подают газовые осевые потоки, направленные сверху и снизу устройства к его центру, которые образуют суммарный, радиальный, вращающийся газовый поток, истекающий из зоны распыления со скоростью 174 м/с (кольцевой зазор 5 между верхней и нижней половинами устройства 3 мм). В процессе распыления образуется мелкокристаллический порощок с содержанием фракции-50 мкм 70%, скорость охлаждения частиц 5 10 град/с. Пример 3. Расплав подают в сливное отверстие верхней половины распылительного устройства. В зону распыления под давлением 0,6 МПа подают газовые осевые потоки, направленные сверху и снизу устройства к его центру, которые образуют суммарный, вращающийся газовый поток, истекающий из зоны распыления со скоростью 223 м/с (кольцевой зазор 5 между верхней и нижней половинами устройства 2,5 мм). В процессе распыления образуется мелкокристаллический порощок с содержанием фракции- 50 мкм 75%, скорость охлаж rf/ п„ „ „ дения частиц 1-10 град/с. По сравнению с базовым порошком, в качестве которого принят прототип, фракция- 50 мкм увеличивается на 40% и составляет 75% общего распыла. Размеры зерен микроструктуры порощка по предлагаемому устройству уменьщаются в среднем на 15/о по сравнению с аналогичными для базового порошка, свидетельствует о более высоких скоростях охлаждения распыленных капель в предлагаемом устройстве по сравнению с прототипом, что улучшает качество получаемого порощка. Применение данного устройства с кольцевой горизонтальной плоскостью распыления позволит значительно снизить затраты на проектирование, изготовление и эксплуатацию установок для распыления за счет уменьшения высоты в 7-10 раз и диаметра камеры распыления в 1,5 раза. Таким образом, предложенное устройство для производства металлических порошков позволит значительно повысить дисперсность порошков с мелкокристаллической структурой, снизить общую стоимость установок для распыления, что в конечном итоге снизит себестоимость изделий, изготовленных методами порошковой металлургии. Экономический эффект От внедрения данного устройства составит 3600000 р. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства металлического порошка | 1984 |

|

SU1187917A1 |

| Устройство для получения металлических порошков | 1982 |

|

SU1119778A1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2264584C2 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| Способ получения полимерных покрытий и установка для его осуществления | 1990 |

|

SU1713667A1 |

| Способ мокрого измельчения рудных материалов | 1985 |

|

SU1362495A1 |

| Устройство для производства металлического порошка | 1984 |

|

SU1210989A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Способ диспергирования расплавов | 1978 |

|

SU719802A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, содержащее распылительный узел, включающий внутренние и наружные сопла, отличающееся тем, что, с целью повыщения выхода порощкоБ с мелкокристаллической структурой путем интенсификации процесса диспергирования и охлаждения капель металла встречными потоками энергоносителя, оно снабжено дополнительными соосными внутренним и наружным соплами, установленными симметрично с кольцевым зазором к основным, причем наружные сопла выполнены с прямым и обратным конусами, образующими радиальный диффузорно-конфузорный зазор газодинамического тракта энергоносителя..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форсунка для распыления металла | 1977 |

|

SU622569A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для получения порошков распылением расплавов | 1979 |

|

SU782960A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1982-12-24—Подача