Изобретение относится к пороппсовой металлургии, в частности к устройст™ вам эжекционного типа для получения порошков распьтением расплава газовой струей.

Целью изобретения является повышение степени дисперсности и однородности порошка, а также производительности процесса распыления.

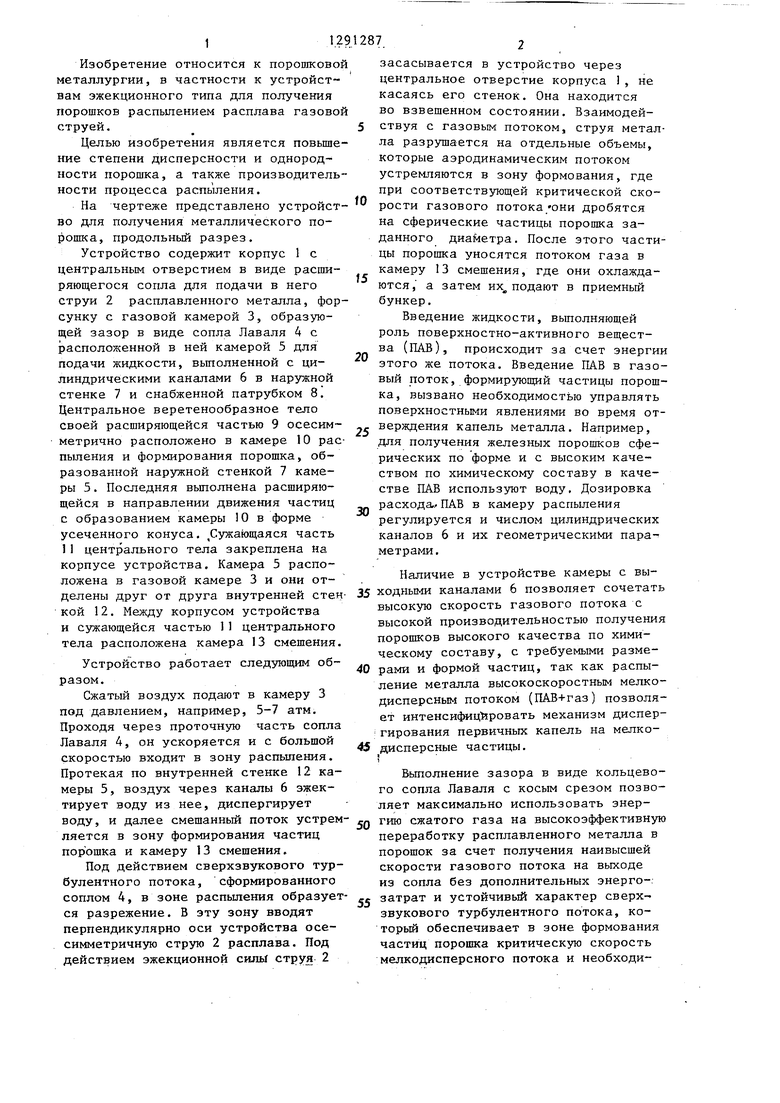

На чертеже представлено устройство для получения металлического порошка, продольный разрез.

Устройство содержит корпус 1 с центральным отверстием в виде расширяющегося сопла для подачи в него струи 2 расплавленного металла, форсунку с газовой камерой 3, образующей зазор в виде сопла Лаваля 4 с расположенной в ней камерой 5 для подачи жидкости, выполненной с цилиндрическими каналами 6 в наружной стенке 7 и снабженной патрубком 8. Центральное веретенообразное тело своей расширяющейся частью 9 осесим- метрично расположено в камере 10 распыления и формирования порошка, образованной наружной стенкой 7 камеры 5. Последняя выполнена расширяющейся в направлении движения частиц с образованием камеры О в форме усеченного конуса. Сужающаяся часть 11 центрального тела закреплена На корпусе устройства. Камера 5 расположена в газовой камере 3 и они отделены друг от друга внутренней стеН кой 12. Между корпусом устройства и сужающейся частью 11 центрального тела расположена камера 13 смешения.

Устройство работает следующим образом.

Сжатый воздух подают в камеру 3 под давлением, например, 5-7 атм. Проходя через проточную часть сопла Лаваля 4, он ускоряется и с большой скоростью входит в зону распыления. Протекая по внутренней стенке 12 камеры 5, воздух через каналы 6 эжек- тирует воду из нее, диспергирует

to

15

20

засасывается в устройство через центральное отверстие корпуса , не касаясь его стенок. Она находится во взвешенном состоянии. Взаимодействуя с газовым потоком, струя металла разрушается на отдельные объемы, которые аэродинамическим потоком устремляются в зону формования, где при соответствующей критической скорости газового потока/они дробятся на сферические частицы порошка заданного диайетра. После этого частицы порошка уносятся потоком газа в камеру 13 смешения, где они охлаждаются, а затем их подают в приемный бункер.

Введение жидкости, выполняющей роль поверхностно-активного вещества (ПАВ), происходит за счет энергии этого же потока. Введение ПАВ в газовый поток, формируюш 1й частицы порошка, вызвано необходимостью управлять поверхностными явлениями во время от- 25 верждения капель металла. Например, для получения железных порошков сферических по форме и с высоким качеством по химическому составу в качестве ПАВ используют воду. Дозировка расхода ПАВ в камеру распыления регулируется и числом цилиндрических каналов 6 и их геометрическими параметрами.

Наличие в устройстве камеры с вы- 35 ходными каналами 6 позволяет сочетать высокую скорость газового потока с высокой производительностью получения порошков высокого качества по химическому составу, с требуемыми размерами и формой частиц, так как распыление металла высокоскоростным мелкодисперсным потоком (ПАВ+газ позволяет интенсифиц йровать механизм диспергирования первичных капель на мелкодисперсные частицы.

30

40

Вьтолнение зазора в виде кольцевого сопла Лаваля с косым срезом позволяет максимально использовать энер- воду, и далее смешанный поток устрем- , гию сжатого газа на высокоэффективную ляется в зону формирования частиц переработку расплавленного металла в

порошка и камеру 13 смешения.

Под действием сверхзвукового турбулентного потока, сформированного соплом 4, в зоне распьшения образуется разрежение. В эту зону вводят перпендикулярно оси устройства осе- симметричную струю 2 расплава. Под действием эжекционной силы струя 2

порошок за счет получения наивысшей скорости газового потока на выходе из сопла без дополнительных энерго-. се затрат и устойчивый характер сверхзвукового турбулентного потока, который обеспечивает в зоне формования частиц порошка критическую скорость мелкодисперсного потока и необходиo

5

0

засасывается в устройство через центральное отверстие корпуса , не касаясь его стенок. Она находится во взвешенном состоянии. Взаимодействуя с газовым потоком, струя металла разрушается на отдельные объемы, которые аэродинамическим потоком устремляются в зону формования, где при соответствующей критической скорости газового потока/они дробятся на сферические частицы порошка заданного диайетра. После этого частицы порошка уносятся потоком газа в камеру 13 смешения, где они охлаждаются, а затем их подают в приемный бункер.

Введение жидкости, выполняющей роль поверхностно-активного вещества (ПАВ), происходит за счет энергии этого же потока. Введение ПАВ в газовый поток, формируюш 1й частицы порошка, вызвано необходимостью управлять поверхностными явлениями во время от- 5 верждения капель металла. Например, для получения железных порошков сферических по форме и с высоким качеством по химическому составу в качестве ПАВ используют воду. Дозировка расхода ПАВ в камеру распыления регулируется и числом цилиндрических каналов 6 и их геометрическими параметрами.

Наличие в устройстве камеры с вы- 5 ходными каналами 6 позволяет сочетать высокую скорость газового потока с высокой производительностью получения порошков высокого качества по химическому составу, с требуемыми размерами и формой частиц, так как распыление металла высокоскоростным мелкодисперсным потоком (ПАВ+газ позволяет интенсифиц йровать механизм диспергирования первичных капель на мелкодисперсные частицы.

0

0

порошок за счет получения наивысшей скорости газового потока на выходе из сопла без дополнительных энерго-. затрат и устойчивый характер сверхзвукового турбулентного потока, который обеспечивает в зоне формования частиц порошка критическую скорость мелкодисперсного потока и необходимую эжекционную силу для ввода в устройство струи жидкого металла.

Введение в камеру 10 расширяющейся части 9 це}2трального веретенообразного тела, начало которого совпадает с фокусом потока, позволяет образовать зону с расширяющейся по параболическому закону площадью поперечного сечения, что обеспечивает минимум возмущений в газовом потоке при прохождении им этой зоны со сверхзвуковой скоростью, а также критическую скорость мелкодисперсной среды в зоне формования частиц порошка.

Для снижения силы трения, возникающей при взаимодействии центрального тела с газовым потоком, а также потерь эжекционной силы предусмотрено отверстие для -подсоса воздуха в камеру 13 смещения. Последняя выполнена в виде расширяющейся области за счет того, что расположена между цилиндрическим корпусом и сужающейся

частью центрального тела. I

Расположение цилиндрических каналов 6 подачи жидкости в камеру рас- пьшения под углом oi l 2-18° к оси устройства позволяет достигнуть равномерного по поперечному сечению зоны формирования частиц порошка распределения ПАВ, не снимая скорости потока ,газа, что способствует улучшению качества порошка. Увеличение этого угла ведет к неравномерному распылению ПАВ набегающим потоком и снижению интенсивности засасывания ПАВ в рабочий поток, а уменьшение угла - к интенсификации подсоса ПАВ в проточную часть устройства, но при этом не обеспечивается проникновения ПАВ в осевую зону течения газа.

Использование предлагаемого устройства позволяет при переработке отходов электротехнической стали получить порошок с мелкой фракцией

Составитель Г. Портнова Редактор И. Шулла Техред и.Попович КорректорА. Ильин

Заказ 78/13 Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35 Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

60 мкм до 75,7% при производительности 1280 кг/ч.

При использовании в составных маг- нитопроводах электродвигателей типа серии 4А с номинальной мощностью

2,2 кВт порошков из штамповочных отходов электротехнической стали, полученных с помощью предлагаемого устройства, установлено, что эти порошки обладают улучшенной прессуе- мостью и позволяют изготавливать из них детали магнитопроводов с плотностью до 7,05-7,2 кг/м с улуч

f5

шенными электромагнитными свойствами.

Формула изобретения

Устройство для получения металлического порошка распылением расплава, содержащее корпус с центральным отверстием для ввода расплава, форсунку с газовой камерой для подачи рас- пьшивающего агента в зону распьшения и камеру распыления и формирования частиц порошка, отличающееся тем, что, с целью повьш1е- ния степени дисперсности и однородности порошка, а также производительности процесса распьшения, оно снабжено камерой для подачи жидкости в зону распьшения и центральным веретенообразным телом, закрепленным на корпусе, причем камера для подачи жидкости расположена в газовой каме- ре с образованием между их стенками зазора в виде сопла Лаваля и выполнена с каналами под углом к оси устройства 12-18 на ее наружной стенке, которая расширяется в направлении движения распыленных частиц и образует камеру распыления в форме усеченного конуса, в которой осесим- метрично расположена расширяющаяся часть центрального веретенообразного тела, образующая которой выполнена в виде параболы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| Устройство для получения металлических порошков распылением расплава | 1983 |

|

SU1204325A1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037336C1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКИХ МЕТАЛЛОВ | 1971 |

|

SU300252A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176925C1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам эжекционного типа для получения порошков распылением расплавленного металла газовой струей. Цель изобретения - повышение степени дисперсности и однородности порошка, а также производительности процесса распыления. Сжатый воздух подают в камеру 3 под давлением. Проходя через сопло Лаваля 4, он ускоряется и с большой скоростью входит в зону распыления. Протекая по внутренней стенке 12 камеры 5, воздух через каналы 6 эжектирует воду из нее, диспергирует воду, и далее смешанный поток устремляется в зону формирования частиц порошка и камеру 13 смешения. В зоне распыления образуется разрежение, куда вводят перпендикулярно оси устройства осесимметричную струю 2 расплава. Струя расплава за- сасьгоается в устройство. Взаимодействуя с газовым потоком, струя разрушается и устремляется в зону формирования, где дробится на сферические частицы порошка заданного диа - метра. Далее эти частицы уносятся потоком смеси газа с жидкостью в камеру 13 смешения, где они охлаждаются. 1 ил. (Л N5 О tsD 00

| Установка для получения металлического порошка распылением | 1977 |

|

SU753477A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Форсунка для распыления расплавленных металлов | 1978 |

|

SU776746A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-07—Подача