фиг. фиг. фиг.

1 ; на фиг. 1; на фиг. 1; на фиг.

Изобретение относится к машиностроению, а именно к методам и средствам для контроля резьб.

Цель изобретения - повышение точности путем обеспечения прямой связи между измеряющими и контролируемыми элементами и повьпление производительности за счет упрощения настройки.

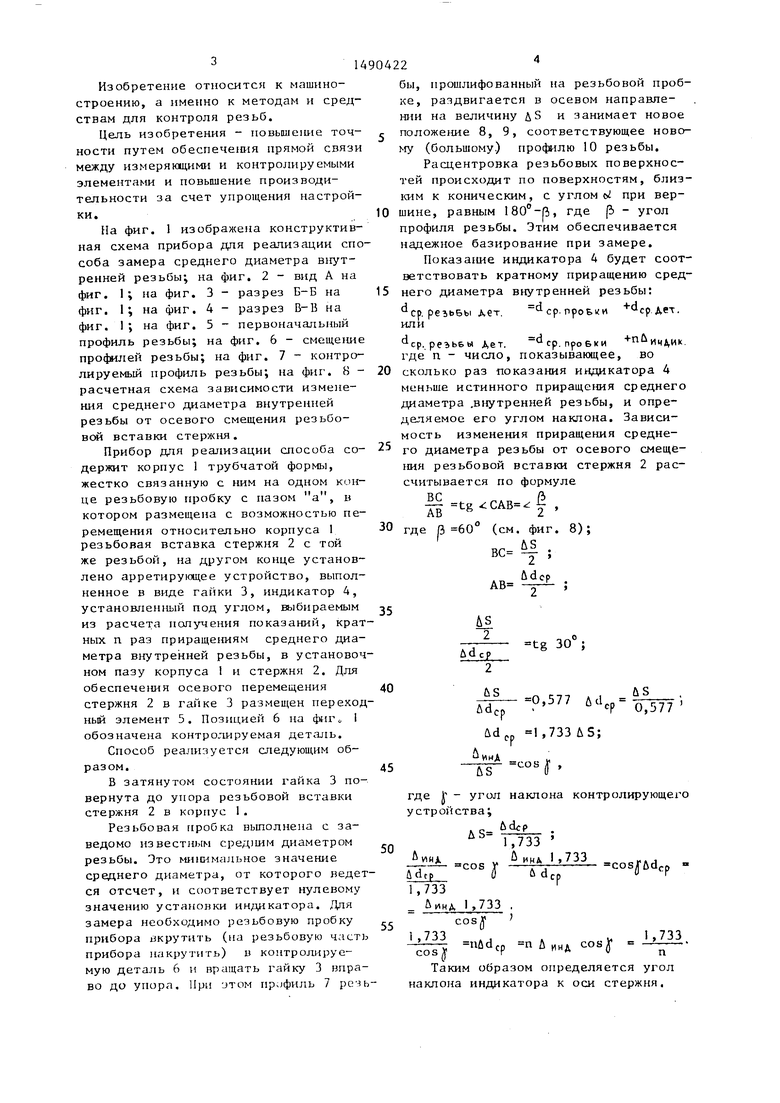

На фиг. 1 изобраи ена конструктивная схема прибора для реализации способа замера среднего диаметра внутренней резьбы; на фиг. 2 - вид А на

3- разрез Б-Б на

4- разрез В-В на

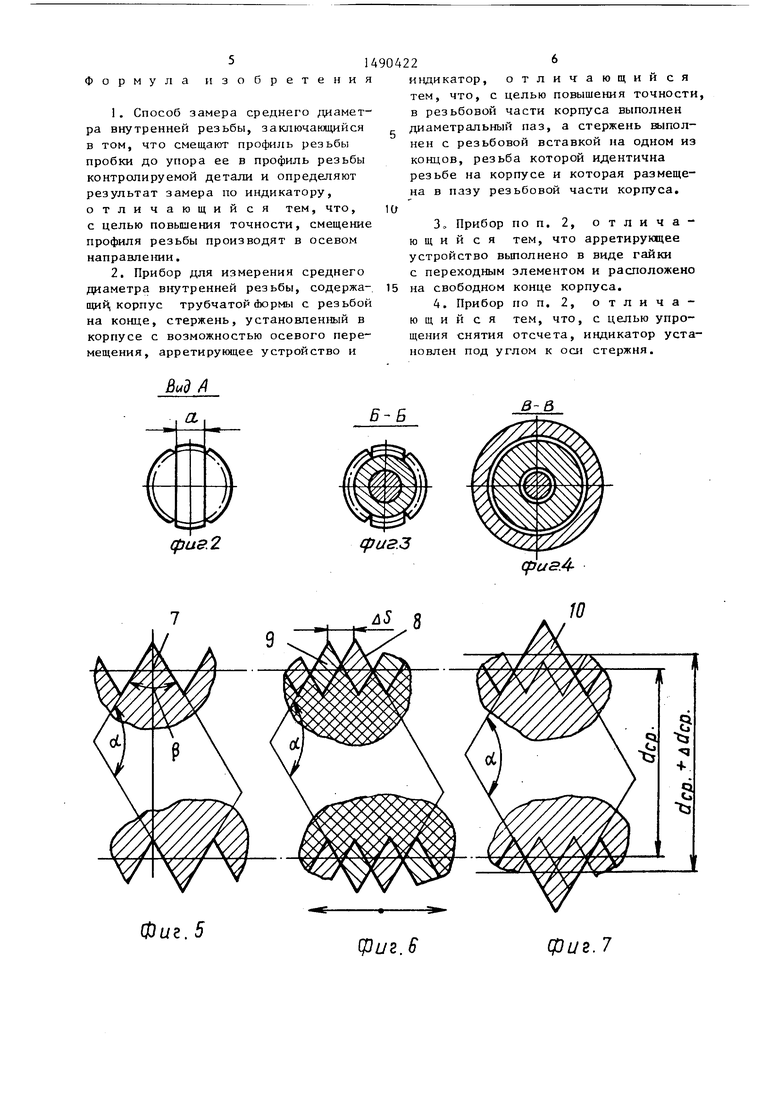

5- первоначальный

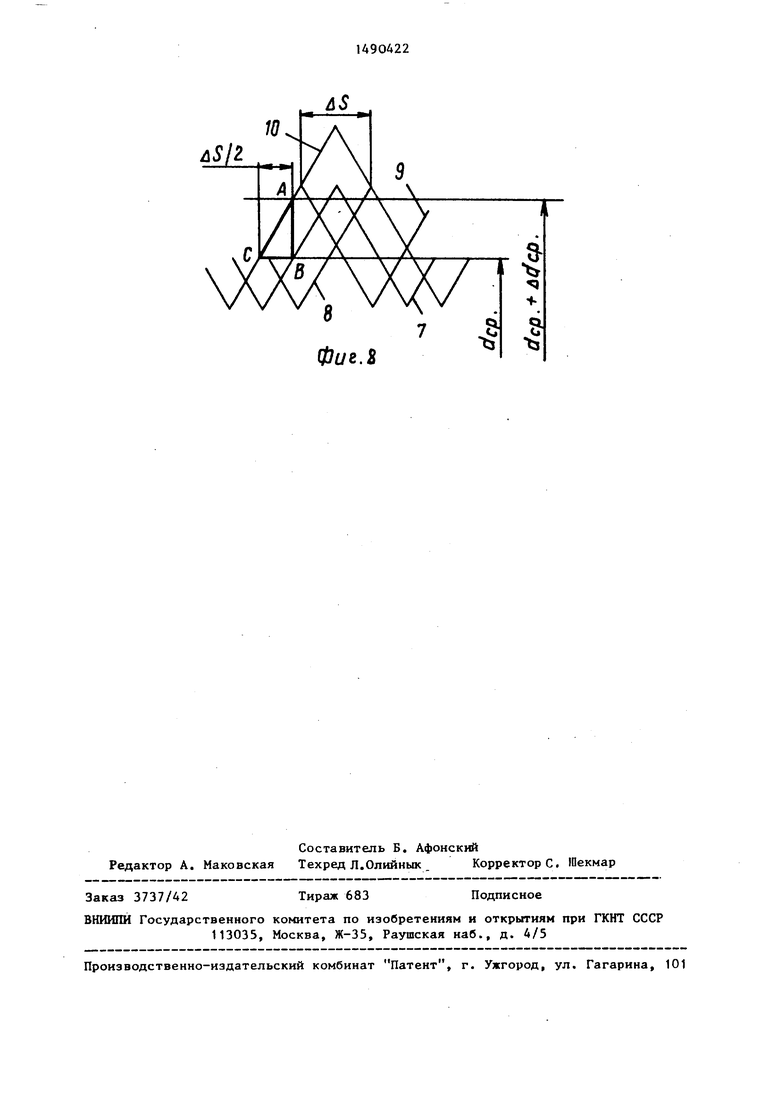

профиль резьбы; на фиг. 6 - смещение профилей резьбы; на фиг. 7 - контролируемый профиль резьбы; на фиг. 8 - расчетная схема зависимости изменения среднего диаметра внутренней резьбы от осевого смещения резьбовой вставки стержня.

Прибор для реализации способа содержит корпус 1 трубчатой формы, жестко связанную с ним на одном конце резьбовую пробку с пазом а, в котором размещена с возможностью перемещения относительно корпуса 1 резьбовая вставка стержня 2 с той же резьбой, на другом конце установлено арретирующее устройство, выполненное в виде гайки 3, индикатор 4, установленный под углом, выбираемым из расчета получения показаний, кратных п раз приращениям среднего диаметра внутренней резьбы, в установочном пазу корпуса 1 и стержня 2. Для обеспечения осевого перемещения стержня 2 в гайке 3 размещен переходный элемент 5. Позицией 6 на фиГо I обозначена контролируемая деталь.

Способ реализуется следующим образом.

В затянутом состоянии гайка 3 повернута до упора резьбовой вставки стержня 2 в корпус 1.

Резьбовая пробка выполнена с заведомо известным сред)ши диаметром резьбы. Это №1нимальное значение среднего диаметра, от которого ведется отсчет, и соответствует нулевому значению установки индикатора. Для замера необходимо резьбовую пробку прибора вкрутить (на резьбовую часть прибора накрутить) в контролируемую деталь 6 и вращать гайку 3 вправо до упора. При этом прч)филь 7 реч

0

5

бы, прошлифованный на резьбовой пробке, раздвигается в осевом направлении на величину Д5 и занимает новое положение 8, 9, соответствующее новому (большому.) профилю 10 резьбы.

Расцентровка резьбовых поверхностей происходит по поверхностям, близким к коническим, с углом (у1 при вершине, равным 180°-Р|, где 5 - угол профиля резьбы. Этим обеспечивается надежное базирование при замере.

Показание индикатора 4 будет соответствовать кратному приращению среднего диаметра внутренней резьбы:

0

5

ср. реъьБы лет. или

d

ср. проБки срдет.

ср.реъьБЫ Дет. ср. пробки ичдик. где п - число, показывающее, во сколько раз показания индикатора 4 меньше истинного приращения среднего диаметра .внутренней резьбы, и определяемое его углом наклона. Зависимость изменения приращения среднего диаметра резьбы от осевого смещения резьбовой вставки стержня 2 рассчитывается по формуле

30

где

0

где - угол устройства;

Л5

наклона контролирующего

cos

udcp , 1,733 йинА 1,733

U dc

cos

р

Pdcp

n Л

cos

i1,733

ИНД cus(j - --

Таким образом определяется угол наклона индикатора к оси стержня.

Формула изобретения

1.Способ замера среднего диаметра внутренней резьбы, заключающийся в том, что смещают профиль резьбы пробки до упора ее в профиль резьбы контролируемой детали и определяют результат замера по индикатору, отличающий ся тем, что,

с целью повышения точности, смещение профиля резьбы производят в осевом направле1ши.

2,Прибор для измерения среднего диаметра внутренней резьбы, содержа-, щий, корпус трубчатой дюрмы с резьбой на конце, стержень, установленный в корпусе с возможностью осевого перемещения, арретирующее устройство и

индикатор, отличающийся тем, что, с целью повышения точности, в резьбовой части корпуса выполнен диаметральный паз, а стержень выполнен с резьбовой вставкой на одном из концов, резьба которой идентична резьбе на корпусе и которая размещена в пазу резьбовой части корпуса.

Зо Прибор по п. 2, отличающий с я тем, что арретирукщее устройство выполнено в виде гайки с переходным элементом и расположено на свободном конце корпуса.

4. Прибор по п. 2, отличающий с я тем, что, с целью упрощения снятия отсчета, индикатор установлен под углом к оси стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля внутренней резьбы | 1989 |

|

SU1670336A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| Устройство для измерения внутренних резьб и зубчатых зацеплений | 1989 |

|

SU1696834A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПРОЧНОСТИ ШПИЛЕК (БОЛТОВ) | 2014 |

|

RU2579175C1 |

| Прибор для измерения среднего диаметра внутренней резьбы | 1983 |

|

SU1146537A1 |

| ЗОНД ДЛЯ ПРОКАЛЫВАНИЯ ПРОБКИ | 1996 |

|

RU2096753C1 |

| Прибор для измерения среднего диаметра внутренней резьбы | 1982 |

|

SU1060925A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ | 1998 |

|

RU2164003C2 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля резьб. Цель изобретения - повышение точности путем обеспечения прямой связи между измеряемым и контролируемыми элементами и повышение производительности за счет упрощения настройки прибора. Это достигается тем, что резьбовая пробка прибора выполнена с радиальным сквозным пазом, в котором расположена вставка стержня 2, резьба которой идентична резьбе пробки. При измерении вставка перемещается в осевом направлении от правого профиля резьбы к левому, а индикатор установлен под углом к оси стержня. 2 с. и 2 з.п. ф-лы, 8 ил.

/I

фи5.2

Фиг. 5

Б-Б

B-Q

cpus.3

дзиа..6

Фиг.В

| Прибор для измерения среднего диаметра внутренней резьбы | 1982 |

|

SU1060925A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-06-30—Публикация

1987-05-15—Подача