Изобретение относится к области неразрушающего контроля материалов и изделий и может быть использовано в машиностроительной отрасли при сборке узлов и деталей корпусных изделий и оперативном контроле остаточной прочности крепежных элементов.

Известен способ контроля уровня затяжки стального болта (шпильки) [авторское свидетельство СССР №463019, G01L 5/24, опубл. 1975 г.], основанного на применении упругого элемента, устанавливаемого между фланцем и гайкой (или головкой болта). Величину возникающего при затяжке осевого усилия в стержне стального болта (шпильки) контролируют по изменению диаметра упругого элемента, который измеряется устройством с ценой деления не менее 0,001 мм.

Для практической реализации этого способа требуется организация массового производства упругих элементов разных типоразмеров со строго выдержанными механическими параметрами. С другой стороны, применение упругого элемента при сборке корпусных изделий не позволяет получить достаточно полную информацию о текущем состоянии резьбового участка изделия и предельно допустимого удлинения шпильки (болта).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ оценки технического состояния резьбы болтов, труб других подобных изделий, заключающийся в том, что устанавливают контролируемое изделие в узел базирования, проводят съем информации, ее обработку, анализ и представление, при этом средство для съема информации, выполненное в виде оптоэлектронной головки, включающей расположенные по разные стороны от контролируемого резьбового участка источник и приемник оптического излучения, перемещают вдоль продольной оси контролируемого изделия, при этом облучают контролируемый резьбовой участок световым потоком, с помощью приемника излучения принимают световой сигнал, прошедший через контролируемый резьбовой участок, который преобразуют в электрический, а затем в цифровой сигнал, передают и обрабатывают в ПЭВМ, причем по завершении движения по одному сечению резьбового участка средство для снятия информации и/или контролируемое изделие поворачивают в другое угловое положение и вновь осуществляют движение вдоль резьбового участка (RU 2151999, G01B 3/40, 27.06.2000).

Данный способ позволяет сканировать резьбовой участок изделия и затем обрабатывать полученную информацию с помощью компьютера. В результате представляется возможность получить достаточно полную информацию о текущем состоянии резьбового участка изделия. Однако данный способ не позволяет получить полную информацию о состоянии испытываемого изделия. В результате оценка технического состоянии по указанному способу не позволяет дать достаточный надежный прогноз о возможности дальнейшего использования оборудования с этими крепежными элементами. Кроме того, способ достаточно сложный и трудоемкий в исполнении и не позволяет проводить оперативный контроль состояния крепежных элементов фланцевых соединений.

Задача изобретения - повышение точности измерений удлинения крепежных элементов, в частности шпилек и болтов фланцев трубопроводов, задвижек и другой арматуры, визуализация и автоматизация процесса контроля предельно допустимого удлинения.

Технический результат - оперативный контроль остаточной прочности шпилек (болтов) во фланцевых соединениях трубопроводов и задвижек, позволяющий уменьшить вероятность возникновения техногенных катастроф и снизить расходы на их предотвращение и ликвидацию.

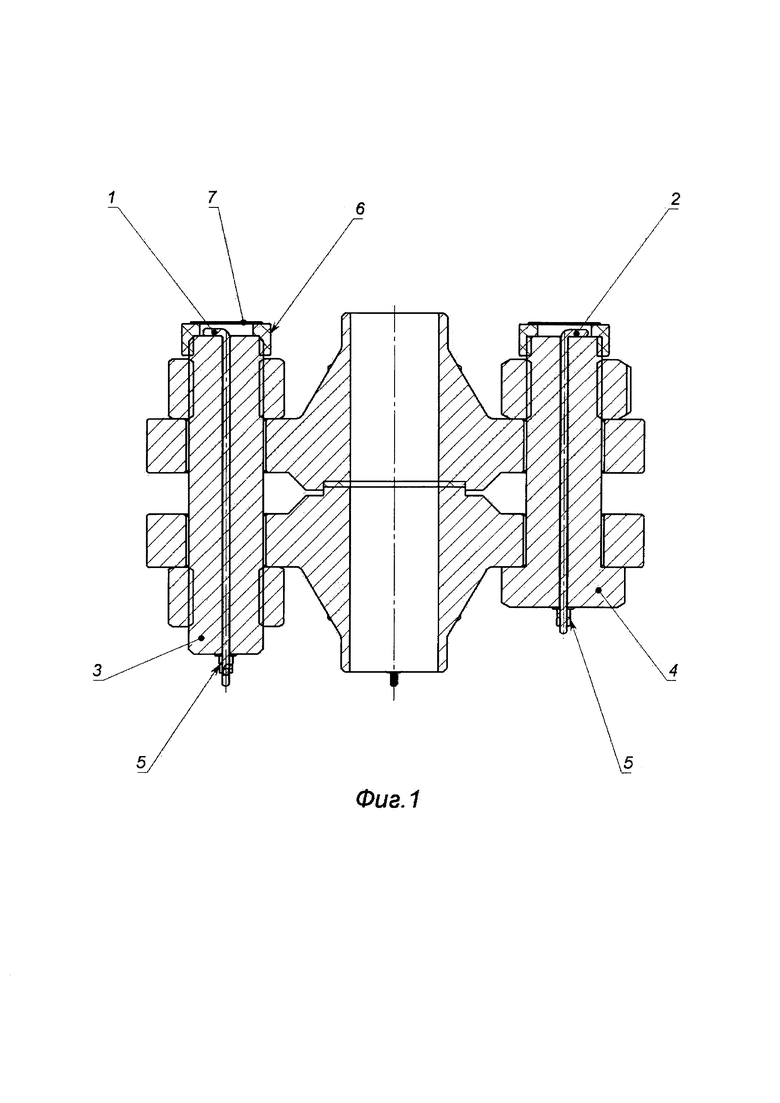

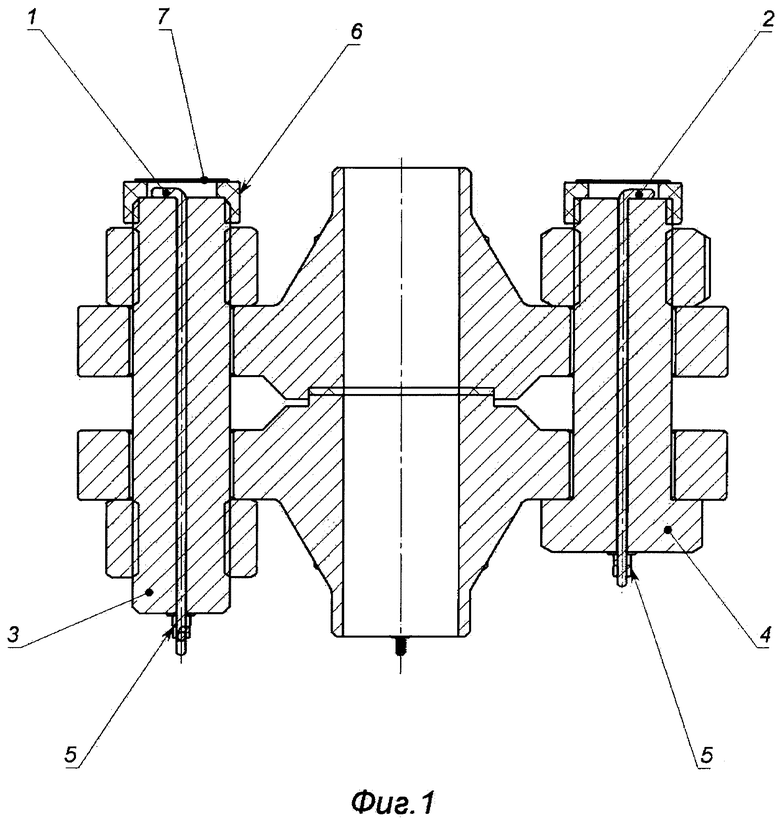

Устройство контроля прочности шпилек и/или болтов (фиг. 1) представляет собой стержень 1 и 2, вставленный в сквозное отверстие, выполненное параллельно оси шпильки 3 или болта 4, либо в паз 8, прорезанный вдоль шпильки снаружи (фиг. 4) на глубину, обеспечивающую заглубление стержня в тело шпильки (болта) дальше внутреннего диаметра резьбы. Один конец стержня закреплен относительно одного края отверстия или паза (возможен резьбовой конец, закрепленный законтренными гайками 5), а второй выступающий конец стержня изогнут под углом 90° и в исходном состоянии прилегает к торцу шпильки (болта). Оценка прочности шпильки (болта) выполняется по величине смещения незакрепленного конца стержня, изогнутого под углом 90°, являющегося индикатором растяжения, относительно торца шпильки (болта) на угол α (фиг. 2), предельное значение которого устанавливают на основе растяжения шпильки (болта) до разрушения на разрывной машине, прикладывая через гайки шпильки (или головку болта и гайку) нагрузку при расстоянии между гайками на шпильке или расстоянии между головкой болта и гайкой, равном суммарной толщине соединяемых фланцев и величине зазора между ними в изделии.

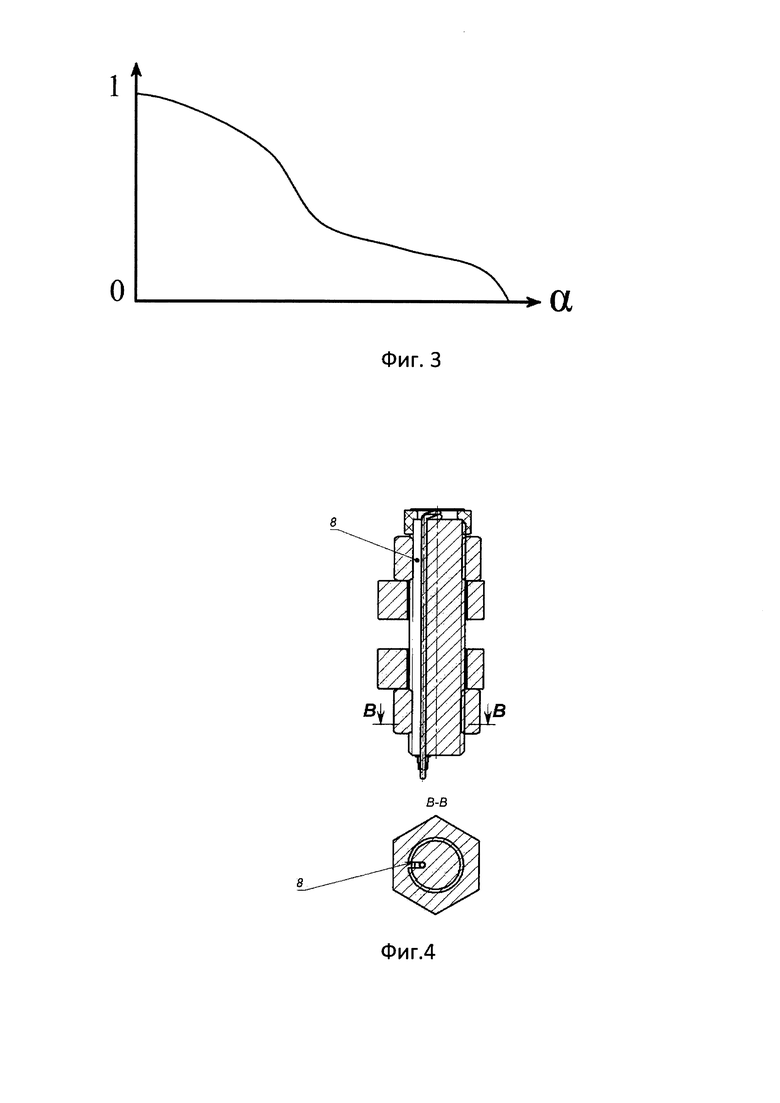

На графике (фиг. 3) остаточная прочность шпильки (болта) в исходном состоянии равна единице и убывает по мере растяжения шпильки (болта) до нуля при ее (его) разрушении. Экспериментально или расчетным путем определяется предельная (критическая) величина угла αк, при которой удлинение шпильки (болта) вследствие воздействия растягивающей нагрузки приводит либо к разрушению шпильки (болта), либо к разгерметизации фланцевого соединения.

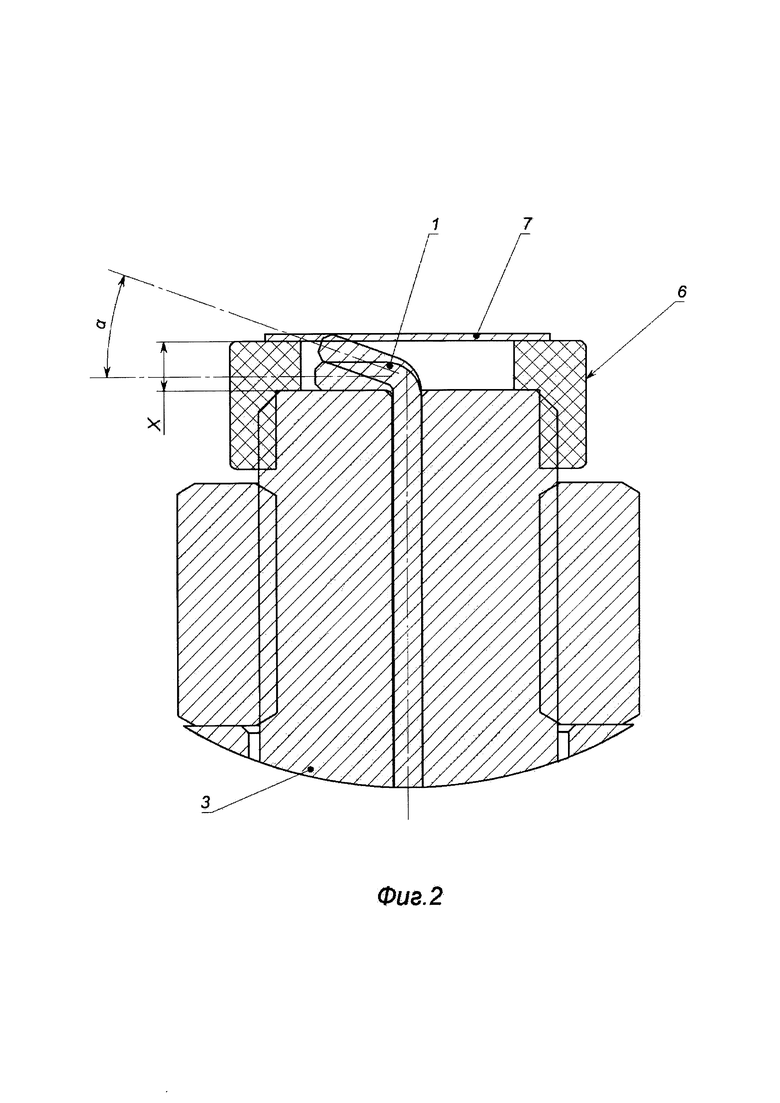

Предлагаемое устройство позволяет определить момент достижение угла α его предельной величины αк путем фиксации линейного отклонения X индикатора от торца шпильки или болта (фиг. 2) при критическом удлинении шпильки (болта). Для визуального определения предельно допустимого удлинения на контролируемый конец шпильки или резьбовой конец болта накручивается пробка 6 с отверстием в центральной части, при этом высота отверстия от торца пробки до торца шпильки (болта) соответствует величине X. При отклонении индикатора выше торца пробки можно визуально отслеживать предельно допустимую величину удлинения шпильки (болта), т.е. если индикатор вышел из пробки - необходима замена крепежа.

Есть возможность автоматизировать процесс контроля предельно допустимого удлинения шпилек и болтов. Для этого пробка 6 изготавливается из диэлектрического материала (например, из пластмассы) и сверху закрывается крышкой 7 из токопроводящего материала (например, из железа), исключая контакт с металлическими деталями. Крышка в этом случае играет роль контакта. При критическом удлинении шпильки (болта) происходит отклонение на угол αк индикатора и касание им крышки пробки, тем самым замыкается электрическая цепь, одним контактом которой является индикатор, другим - крышка.

Таким образом, система индикатор-крышка выполняет функцию реле и может подавать сигнал, позволяющий дистанционно отслеживать возникновение предельно допустимой величины удлинения шпильки (болта) и, следовательно, вероятность разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ групповой вытяжки шпилек фланцевых соединений атомных энергетических установок посредством устройства для групповой вытяжки шпилек фланцевых соединений | 2021 |

|

RU2772005C1 |

| Способ контроля силы затяжки болта (шпильки) | 2022 |

|

RU2793072C1 |

| Способ сборки и разборки групп крупных резьбовых узлов фланцевых соединений и устройство для его осуществления | 1987 |

|

SU1521585A1 |

| Устройство для сборки и разборки групп крупных резьбовых узлов фланцевых соединений | 1988 |

|

SU1618626A1 |

| СПОСОБ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2401423C1 |

| СИСТЕМА ИЗМЕРЕНИЯ УДЛИНЕНИЯ ШПИЛЕК ПРИ ОДНОВРЕМЕННОЙ ЗАТЯЖКЕ ГАЙКОВЕРТОМ ПО ЗНАЧЕНИЮ МОМЕНТА | 2013 |

|

RU2555275C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГАРАНТИРОВАННОГО НАТЯГА В РАЗЪЕМНОМ РЕЗЬБОВОМ СОЕДИНЕНИИ ДЕТАЛЕЙ | 2011 |

|

RU2501988C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ СВОЙСТВ СТЕРЖНЕВЫХ РЕЗЬБОВЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2622487C1 |

| ГРЕБНОЙ ВИНТ СО СЪЕМНЫМИ ЛОПАСТЯМИ (ВАРИАНТЫ) | 2000 |

|

RU2284278C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

Изобретение относится к области неразрушающего контроля материалов и изделий и может быть использовано в машиностроительной отрасли при сборке узлов и деталей корпусных изделий и оперативном контроле остаточной прочности крепежных элементов. Устройство состоит из стержня, вставленного в сквозное отверстие, выполненное параллельно оси шпильки или болта, либо в паз, прорезанный вдоль шпильки снаружи на глубину, обеспечивающую заглубление стержня в тело шпильки (болта) дальше внутреннего диаметра резьбы, причем один конец стержня закреплен относительно одного края отверстия или паза (возможен резьбовой конец, закрепленный законтренными гайками), а второй выступающий конец стержня изогнут под углом 90° и в исходном состоянии прилегает к торцу шпильки (болта). Оценка прочности шпильки (болта) выполняется по величине смещения незакрепленного конца стержня, являющегося индикатором растяжения, относительно торца шпильки (болта) на угол α, предельное значение которого устанавливают на основе растяжения шпильки (болта) до разрушения на разрывной машине, прикладывая через гайки шпильки (или головку болта и гайку) нагрузку при расстоянии между гайками на шпильке или расстоянии между головкой болта и гайкой, равном суммарной толщине соединяемых фланцев и величине зазора между ними в изделии. Технический результат: оперативный контроль остаточной прочности шпилек (болтов) во фланцевых соединениях трубопроводов и задвижек, позволяющий уменьшить вероятность возникновения техногенных катастроф и снизить расходы на их предотвращение и ликвидацию. 3 з.п. ф-лы, 4 ил.

1. Устройство контроля прочности шпилек и/или болтов, состоящее из стержня, вставленного в сквозное отверстие, выполненное параллельно оси шпильки или болта, либо в паз, прорезанный вдоль шпильки снаружи на глубину, обеспечивающую заглубление стержня в тело шпильки (болта) дальше внутреннего диаметра резьбы, причем один конец стержня закреплен относительно одного края отверстия или паза (возможен резьбовой конец, закрепленный законтренными гайками), а второй выступающий конец стержня изогнут под углом 90° и в исходном состоянии прилегает к торцу шпильки (болта), а оценка прочности шпильки (болта) выполняется по величине смещения незакрепленного конца стержня, являющегося индикатором растяжения, относительно торца шпильки (болта) на угол α, предельное значение которого устанавливают на основе растяжения шпильки (болта) до разрушения на разрывной машине, прикладывая через гайки шпильки (или головку болта и гайку) нагрузку при расстоянии между гайками на шпильке или расстоянии между головкой болта и гайкой, равном суммарной толщине соединяемых фланцев и величине зазора между ними в изделии.

2. Устройство контроля прочности шпилек и/или болтов по п. 1, характеризующееся тем, что экспериментально или расчетным путем определяется предельная (критическая) величина угла αк, при которой удлинение шпильки (болта) вследствие воздействия растягивающей нагрузки приводит либо к разрушению шпильки (болта) либо к разгерметизации фланцевого соединения, предлагаемое устройство позволяет определить момент достижения угла α его предельной величины αк путем фиксации линейного отклонения X индикатора от торца шпильки или болта при критическом удлинении шпильки (болта).

3. Устройство контроля прочности шпилек и/или болтов по п. 1, характеризующееся тем, что для визуального определения предельно допустимого удлинения на контролируемый конец шпильки или резьбовой конец болта накручивается пробка с отверстием в центральной части, при этом высота отверстия от торца пробки до торца шпильки (болта) соответствует величине X, а при отклонении индикатора выше торца пробки можно визуально отслеживать предельно допустимую величину удлинения шпильки (болта).

4. Устройство контроля прочности шпилек и/или болтов по п. 3, характеризующееся тем, что для автоматизации процесса контроля предельно допустимого удлинения шпилек и болтов пробка изготавливается из диэлектрического материала (например, из пластмассы) и сверху закрывается крышкой из токопроводящего материала (например, из железа), исключая контакт с металлическими деталями, при этом крышка играет роль контакта, при критическом удлинении шпильки (болта) происходит отклонение индикатора на угол αк и касание им крышки пробки, тем самым замыкается электрическая цепь, одним контактом которой является индикатор, другим - крышка, а система индикатор-крышка выполняет функцию реле и может подавать сигнал, позволяющий дистанционно отслеживать возникновение предельно допустимой величины удлинения шпильки (болта).

| Способ испытания болтов | 1978 |

|

SU853412A1 |

| СПОСОБ ИСПЫТАНИЯ РАЗЪЕМНЫХ СОЕДИНЕНИЙ АВИАЦИОННЫХ КОНСТРУКЦИЙ НА ПРОЧНОСТЬ | 1997 |

|

RU2138795C1 |

| Геликоптер | 1924 |

|

SU1307A1 |

| CN 103115815 A 22.05.2013.. | |||

Авторы

Даты

2016-04-10—Публикация

2014-09-15—Подача