Изобретение относится к испыта- тельной технике и может быть использовано при определении характеристик трещиностойкости материалов при двухосном растяжении.

Целью изобретения является повышение точности определения в условиях двухосного растяжения.

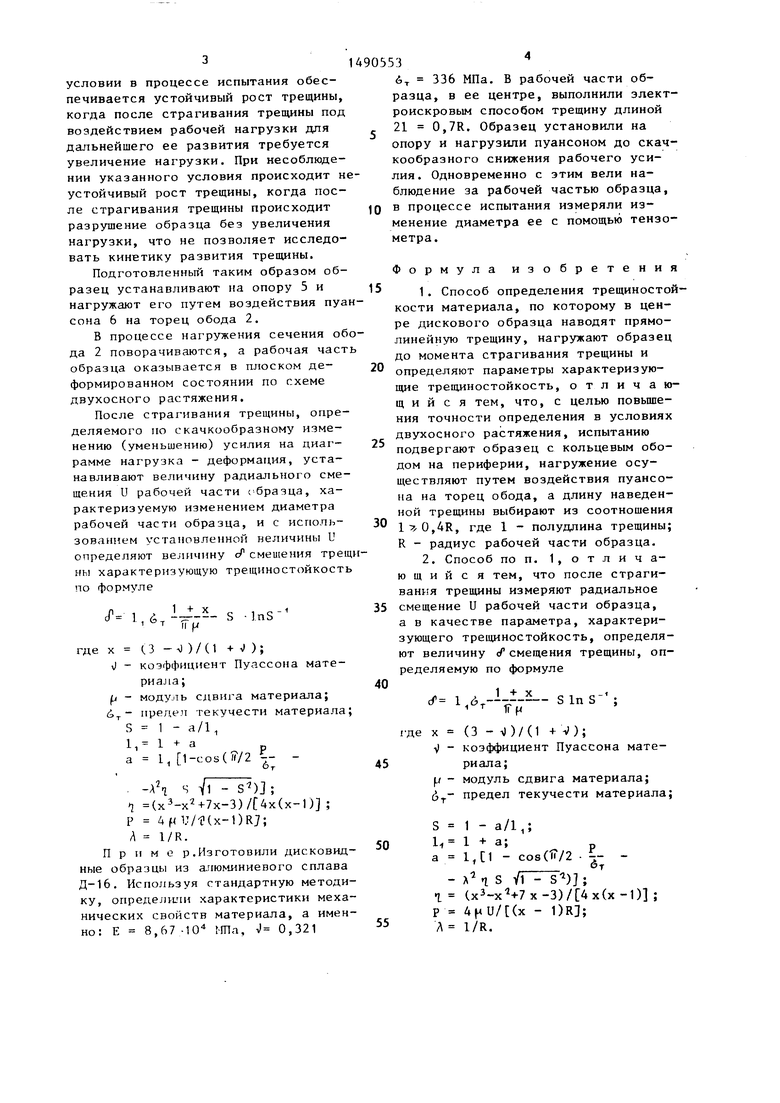

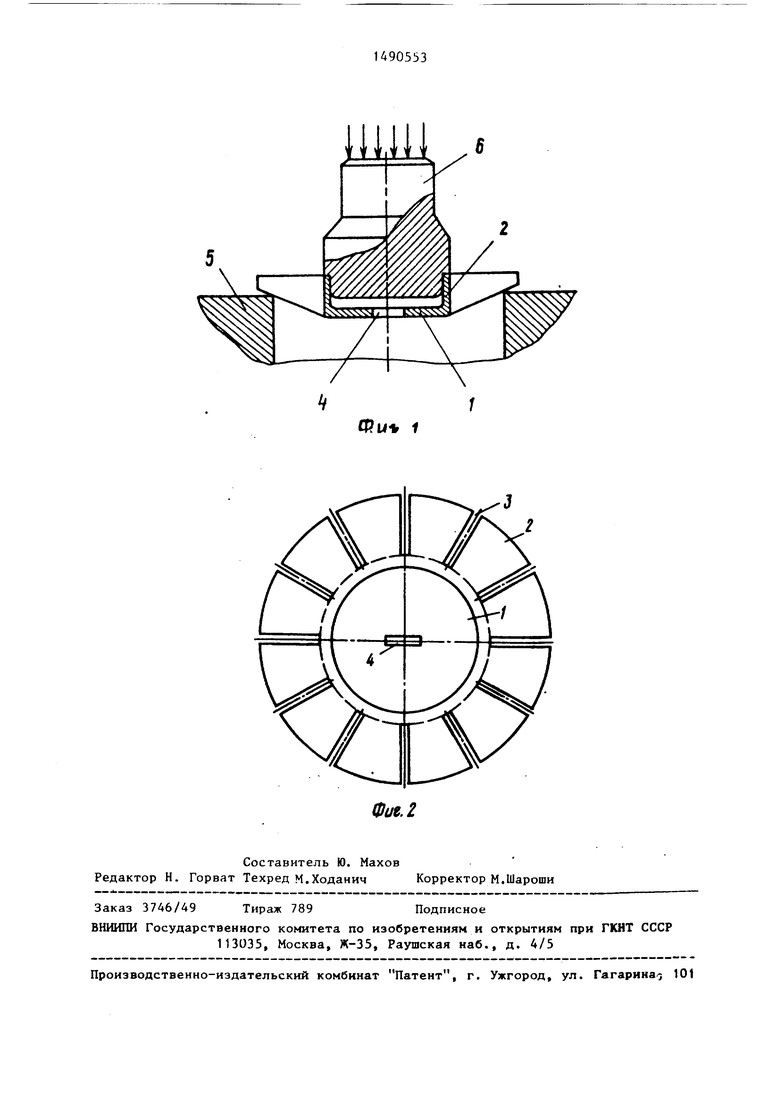

На фиг. 1 показан образец в процессе испытания вид спереди; на фиг. 2 то же,вид сверху.

Способ определения трещиностойкости осуществляют в следующей последовательности .

Изготавливают образец с рабочей частью 1 в виде диска и утолщенным ободом 2 на периферии. Торец обода 2 со стороны рабочей части 1 выполняют коническим, а по всему ободу выполняют на нем сквозные радиальные прорези 3, наличие которых обеспечивает снижение усилий, потребных при испытании. В центре рабочей части 1 образца предварительно наводят трещину 4, например электроискровым методом. Ляину наводимой трещины выбирают из соотношения 1 7/0,4R, где 1 - полудлина трещины; R - радиус рабочей части образца. При Этом

сл

СП

с

условии в процессе испытания обеспечивается устойчивый рост трещины, когда после страгивания трещины под воздействием рабочей нагрузки для дальнейшего ее развития требуется увеличение нагрузки. При несоблюдении указанного условия происходит нустойчивый рост трещины, когда после страгивания трещины происходит разрушение образца без увеличения нагрузки, что не позволяет исследовать КИНЕТИКУ развития трещины.

Подготовленньш таким образом образец устанавливают на опору 5 и нагружают его путем воздействия пуасона 6 на торец обода 2.

В процессе нагружения сечения обда 2 поворачиваются, а рабочая част образца оказывается в плоском деформированном состоянии по схеме двухосного растяжения.

После страгивания трещины, определяемого по скачкообразному изменению (уменьшению) усилия на диаграмме нагрузка - деформация, устанавливают величину радиального смещения и рабочей части гбразца, характеризуемую изменением диаметра рабочей части образца, и с использованием установленной неличины U определяют величину / смещения трещны характеризующую трещиностойкость по формуле

1

л , , 1 + X

т,7-InS

X СЗ -л))/(1 +V);

) - коэффициент Пуассона материала;

(J модуль сдвига материала; UT-- предел текучести материала; а/1 1, 1 а а 1, 1-cos(/r/2 --

-ДЧ S Vl - S)J; г (хЗ-х2+7х-3)(х-О ; Р 4f U/flx-ORJ; Д 1/R.

Приме р.Изготовили дисковид- ные образцы из апюминиевого сплава Д-16, Используя стандартную методику, определили характеристики механических свойств материала, а именно : Е 8,67-10- Ша, V 0,321

6т 336 МПа. В рабочей части образца, в ее центре, выполнили электроискровым способом трещину длиной

21 0,7R. Образец установили на опору и нагрузили пуансоном до скачкообразного снижения рабочего усилия. Одновременно с этим вели наблюдение за рабочей частью образца, в процессе испытания измеряли изменение диаметра ее с помощью тензометра.

5

0

5

Формула изобретения

1.Способ определения трещиностой- кости материала, по которому в цен- ре дискового образца наводят прямолинейную трещину, нагружают образец до момента страгивания трещины и определяют параметры характеризующие трещиностойкость, о т л и ч а ю- щ и и с я тем, что, с целью повьппе- ния точности определения в условиях двухосного растяжения, испытанию подвергают образец с кольцевым ободом на периферии, нагружение осуществляют путем воздействия пуансона на торец обода, а длину наведенной трещины выбирают из соотношения ,4R, где 1 - полудлина трещины;

R - радиус рабочей части образца.

2.Способ по п. 1, о т л и ч а- ю щ и и с я тем, что после страгивания трещины измеряют радиальное

5 смещение U рабочей части образца, а в качестве параметра, характеризующего трещиностойкость, определяют величину cf смещения трещины, определяемую по формуле

0

с/ ,1

+ X с 1 с- S 1п S

1Ги

где X (3 - л))/(1 + V);

V - коэффициент Пуассона материала;

р - модуль сдвига материала; ( предел текучести материала;

Р 6т

S 1 - а/1,;

1, 1 + а;

а 1Д1 - cos(tr/2

- XS S Vn) ; Ч (хЗ-хЧ7х-3)(х-1) ; Р 4pU/(x - 1) Л 1/R.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения трещиностойкости материалов | 1990 |

|

SU1820278A1 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Способ определения остаточных напряжений при двухосном напряженном состоянии ферромагнитных изделий и устройство для его осуществления | 1988 |

|

SU1566234A1 |

| Способ оценки сопротивления конструкционных материалов развитию трещин | 1990 |

|

SU1805319A1 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ В УСЛОВИЯХ ДВУХОСНОГО РАСТЯЖЕНИЯ | 1992 |

|

RU2057317C1 |

| Способ определения вязкости разрушения конструкционного материала | 1981 |

|

SU970186A1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2019810C1 |

| Способ определения прочности строительных материалов на осевое растяжение | 1988 |

|

SU1672358A1 |

| Способ определения сопротивления материала хрупкому разрушению | 1981 |

|

SU976340A1 |

| Способ определения трещиностойкости металлов | 1984 |

|

SU1227992A1 |

Изобретение относится к испытательной технике и может быть использовано при определении характеристик трещиностойкости материалов при двухосном растяжении. Целью изобретения является повышение точности определения в условиях двухосного растяжения. Изготавливают образец с рабочей частью 1 в виде диска и утолщенным ободом 2. В центре рабочей части 1 образца предварительно наводят трещину, длину которой выбирают из соотношения L≥0,4R, где L - полудлина трещины, а R - радиус рабочей части образца. Устанавливают образец на опору 5 и нагружают путем воздействия пуансона 6 на торец обода 2. После страгивания трещины устанавливают величину радиального смещения рабочей части и с учетом ее величину смещения трещины по формуле: δ=L001Σт(1+*98X)/(φ.*98M).SLS-1, где *98X=(3-*98H)/(1+*98H)

*98H - коэффициент Пуассона материала

*98M - модуль сдвига материала

Σт - предел текучести материала

S=1-A/L1

L1=L+A

A=L1[1-COS(φ/2.P/Σт-λ2*98NS√1-S2)]

*98N=(*98X3-*98X2+7*98X-3)/[4*98X(X-1)]

P=4*98MV/[*98X-1)R]

λ=L/R. 1 з.п. ф-лы, 2 ил.

К

| 1971 |

|

SU415546A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Образец для испытания материаловНА дВуХОСНОЕ РАСТяжЕНиЕ | 1979 |

|

SU823952A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-06-30—Публикация

1987-06-25—Подача