Изобретение относится к способам испытаний материалов на трещиностойкость.

Цель изобретения - повышение достоверности путем обеспечения определения как характеристик трещиностойкости, так и влияния на характеристики изменения свойств материала в зоне концентрации напряжений.

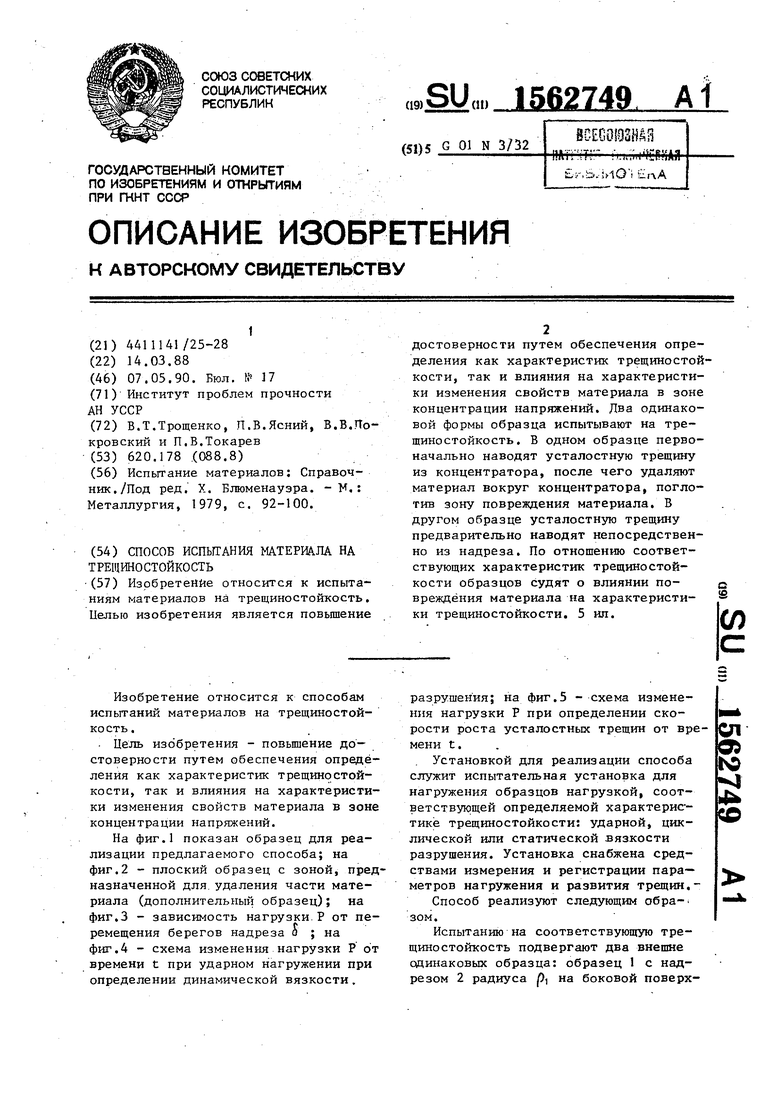

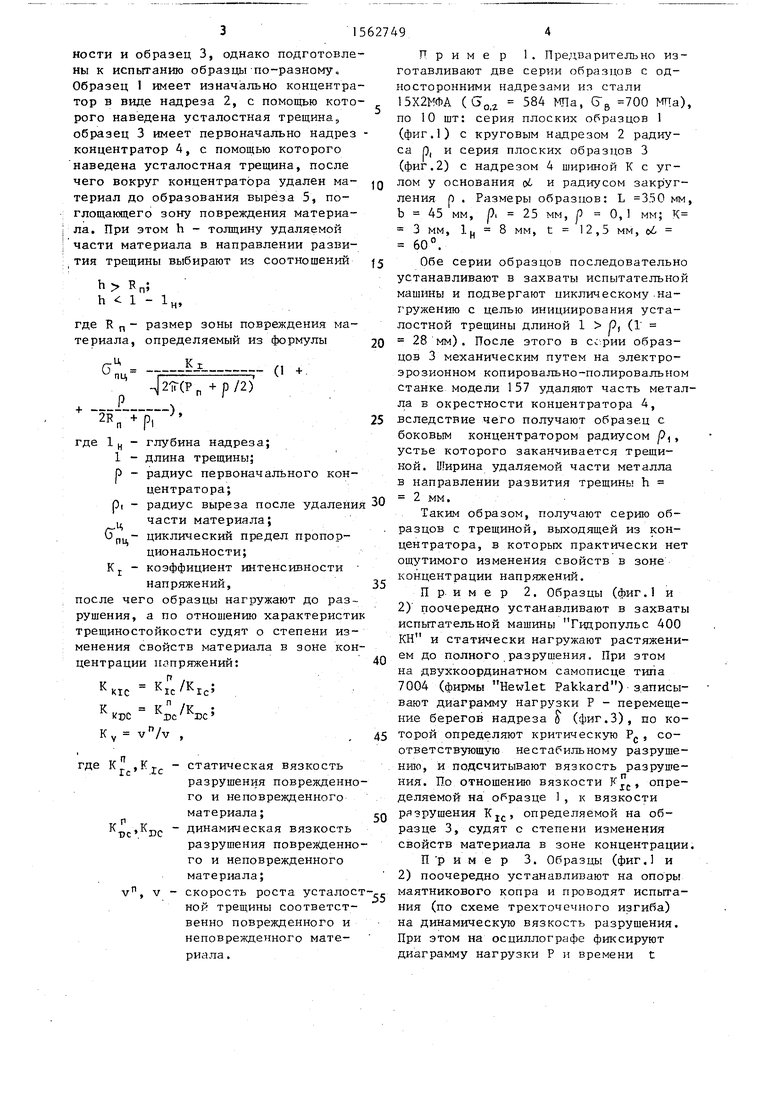

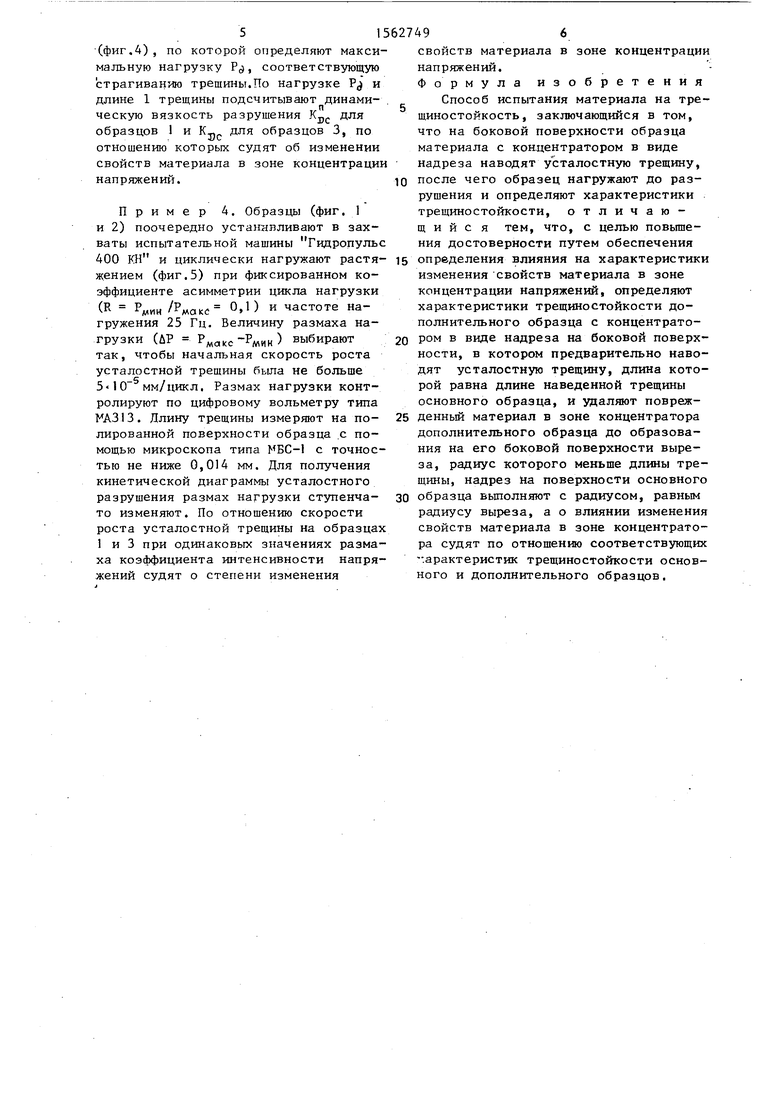

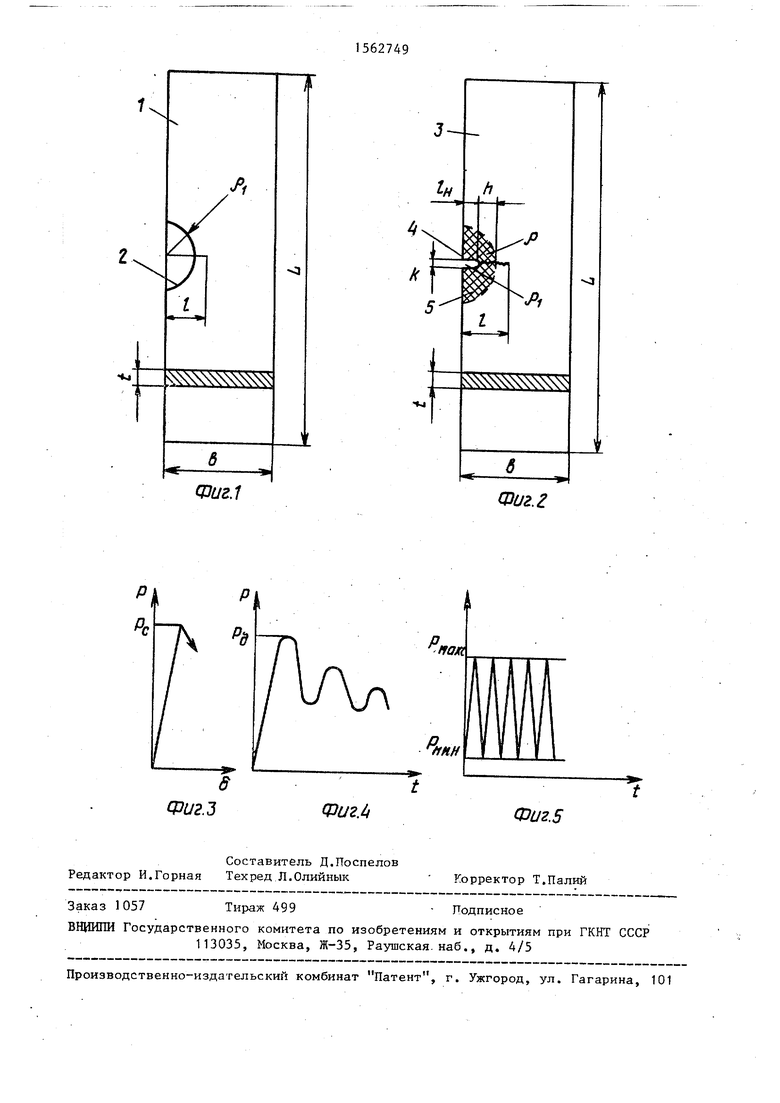

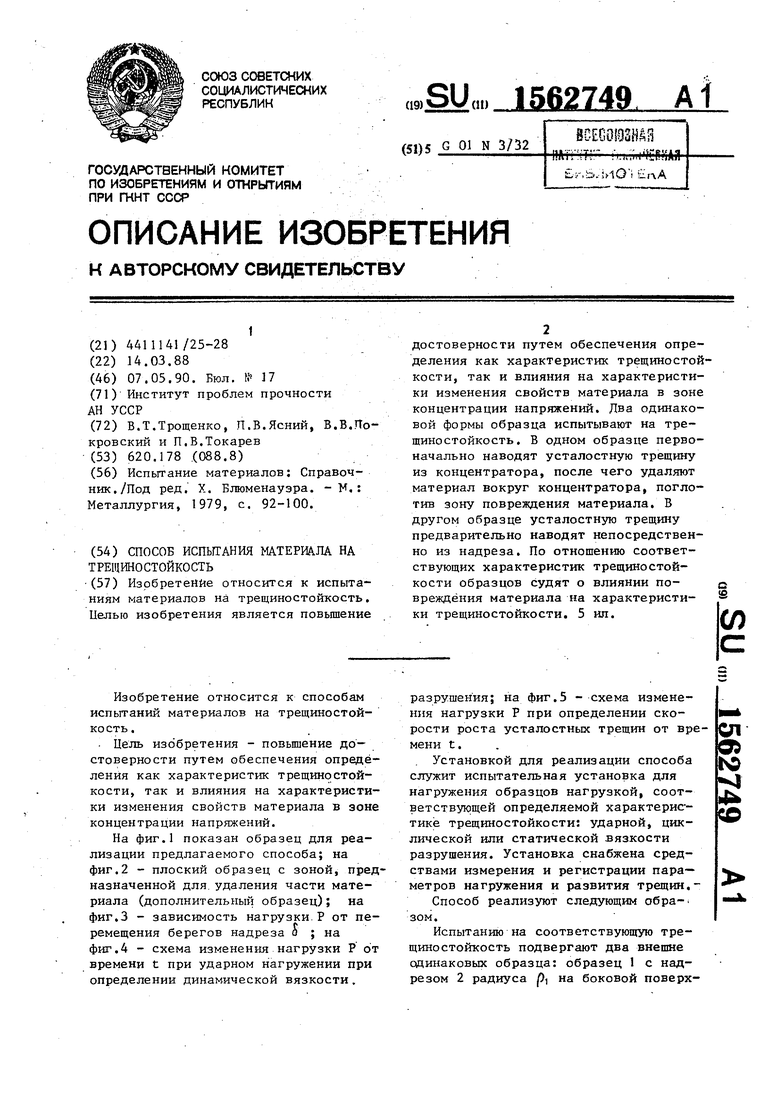

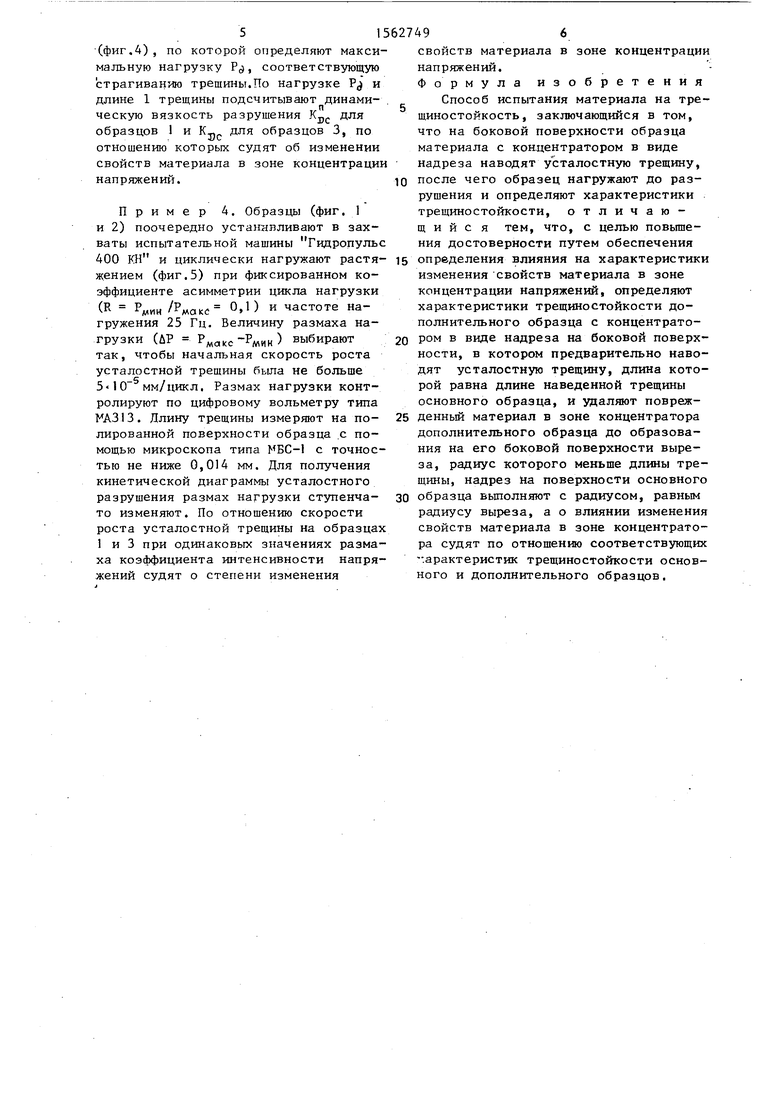

На фиг.1 показан образец для реализации предлагаемого способа; на фиг.2 - плоский образец с зоной, предназначенной для удаления части материала (дополнительный образец); на фиг.З - зависимость нагрузки Р от перемещения берегов надреза о ; на фиг.4 - схема изменения нагрузки Р от времени t при ударном нагружении при определении динамической вязкости.

разрушения; на фиг.З - схема изменения нагрузки Р при определении скорости роста усталостных трещин от времени t.

Установкой для реализации способа служит испытательная установка для нагружения образцов нагрузкой, соответствующей определяемой характеристике трещиностойкости: ударной, циклической или статической вязкости разрушения. Установка снабжена средствами измерения и регистрации параметров нагружения и развития трещин.Способ реализуют следующим обра- зом.

Испытанию на соответствующую трещиностойкость подвергают два внешне одинаковых образца: образец 1 с надрезом 2 радиуса р, на боковой поверхСП

Од

1C

3

СО

ности и образец 3, однако подготовлены к испытанию образцы по-разному. Образец 1 имеет изначально концентратор в виде надреза 2, с помощью которого наведена усталостная трещина,, образец 3 имеет первоначально надрез концентратор 4, с помощью которого наведена усталостная трещина, после чего вокруг концентратора удален ма- териал до образования выреза 5, поглощающего зону повреждения материала. При этом h - толщину удаляемой части материала в направлении разззи- тия трещины выбирают из соотношений

ь Rn;

h 1 - 1

Н

где R п- размер зоны повреждения материала, определяемый из формулы 20

(1 +

2Rn +р, 25

где 1н - глубина надреза; 1 - длина трещины; Р - радиус первоначального концентратора;

р, - радиус выреза после удаления 30 ц части материала; - циклический предел пропорциональности;Кг - коэффициент интенсивности

напряжений,35

после чего образцы нагружают до разрушения, а по отношению характеристик трещиностойкости судят о степени изменения свойств материала в зоне концентрации напряжений:40

Кктс Kic /К1С

vn/v ,

гт

де К , К 1с - статическая вязкость

разрушения поврежденного и неповрежденного материала;eg

Крс,К1)С - динамическая вязкость

разрушения поврежденного и неповрежденного материала;

vn, v - скорость роста усталост--,- ной трещины соответственно поврежденного и неповрежденного материала .

Q 5

0

5

0

5

0

5

g

,-

Пример 1. Предварительно изготавливают две серии образцов с односторонними надрезами из стали 15Х2РФА ( Ьа2 584 МПа, 700 мтта), по 10 шт: серия плоских образцов 1 (фиг.1) с круговым надрезом 2 радиуса р, и серия плоских образцов 3 (фиг.2) с надрезом 4 шириной К с углом у основания oi и радиусом закругления р . Размеры образцов: L 350 мм, Ъ 45 мм, р, 25 мм, f О, 1 мм; К 3 мм, 1 п 8 мм, t 12,5 мм, оЈ 60°.

Обе серии образцов последовательно устанавливают в захваты испытательной машины и подвергают циклическому на- гружению с целью инициирования усталостной трещины длиной 1 О, (1 28 мм). После этого в Cv рии образцов 3 механическим путем на электроэрозионном копировально-полировальном станке модели 157 удаляют часть металла в окрестности концентратора 4, вследствие чего получают образец с боковым концентратором радиусом /2, , устье которого заканчивается трещиной. Ширина удаляемой части металла в направлении развития трещинн h 2 мм.

Таким образом, получают серию образцов с трещиной, выходящей из концентратора, в которых практически нет ощутимого изменения свойств в зоне концентрации напряжений.

Пример 2. Образцы (Ьиг.1 и 2) поочередно устанавливают в захваты испытательной машины Гидропульс 400 КН и статически нагружают растяжением до полного разрушения. При этом на двухкоординатном самописце типа 7004 (фирмы Hewlet Pakkard) записывают диаграмму нагрузки Р - перемещение берегов надреза $ (фиг.З), по которой определяют критическую РС, соответствующую нестабильному разрушению, и подсчитывают вязкость разрушения. По отношению вязкости FJC, определяемой на образце 1, к вязкости разрушения К1С, определяемой на образце 3, судят с степени изменения свойств материала в зоне концентрации.

П р и м е р 3. Образцы (фиг.1 и 2) поочередно устанавливают на опоры маятникового копра и проводят испытания (по схеме трехточечного изгиба) на динамическую вязкость разрушения. При этом на осциллографе фиксируют диаграмму нагрузки Р и времени t

(фиг.4), по которой определяют максимальную нагрузку PJ} , соответствующую страгиванию трещины.По нагрузке P,j и длине 1 трещины подсчитывают динамическую вязкость разрушения KSC для образцов 1 и Kj, для образцов 3, по отношению которых судят об изменении свойств материала в зоне концентрации напряжений.

Пример 4. Образцы (фиг. 1 и 2) поочередно устаннпливают в захваты испытательной машины Гидропульс 400 FH и циклически нагружают растя- жением (фиг.5) при фиксированном коэффициенте асимметрии цикла нагрузки (R /рмакс 0,1) и частоте на- гружения 25 Гц. Величину размаха нагрузки (ДР РМО,КС-РМИН) выбирают так, чтобы начальная скорость роста усталостной трещины была не больше 5«10 мм/цикл, Размах нагрузки контролируют по цифровому вольметру типа МА313. Длину трещины измеряют на по- лированной поверхности образца с помощью микроскопа типа МБС-1 с точностью не ниже 0,014 мм. Для получения кинетической диаграммы усталостного разрушения размах нагрузки ступенча- то изменяют. По отношению скорости роста усталостной трещины на образцах 1 и 3 при одинаковых значениях размаха коэффициента интенсивности напряжений судят о степени изменения

свойств материала в зоне концентрации

напряжений.

Формула изобретения

Способ испытания материала на тре- щиностойкость, заключающийся в том, что на боковой поверхности образца материала с концентратором в виде надреза наводят усталостную трещину, после чего образец нагружают до разрушения и определяют характеристики трещиностойкости, отличающийся тем, что, с целью повышения достоверности путем обеспечения определения влияния на характеристики изменения свойств материала в зоне концентрации напряжений, определяют характеристики трещиностойкости дополнительного образца с концентратором в виде надреза на боковой поверхности, в котором предварительно наводят усталостную трещину, длина которой равна длине наведенной трещины основного образца, и удаляют поврежденный материал в зоне концентратора дополнительного образца до образования на его боковой поверхности выреза, радиус которого меньше длины трещины, надрез на поверхности основного образца выполняют с радиусом, равным радиусу выреза, а о влиянии изменения свойств материала в зоне концентратора судят по отношению соответствующих .арактеристик трещиностойкости основного и дополнительного образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ МАТЕРИАЛОВ НА ТРЕЩИНОСТОЙКОСТЬ ПРИ ЦИКЛИЧЕСКОМ КРУЧЕНИИ | 1991 |

|

RU2010214C1 |

| Способ испытания образцов материалов на трещиностойкость при циклическом нагружении | 1990 |

|

SU1718027A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2009463C1 |

| Образец для испытания на трещиностойкость | 1990 |

|

SU1747993A1 |

| Способ определения порогового коэффициента интенсивности напряжений при циклическом нагружении | 1988 |

|

SU1525547A1 |

| Образец для определения характеристик трещиностойкости при поперечном сдвиге | 1987 |

|

SU1435996A1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ наведения усталостной трещины в образце | 1989 |

|

SU1668911A1 |

| Способ изготовления образца с трещиной | 1990 |

|

SU1744578A1 |

| Способ исследования трещиностойкости тонкостенных конструкций | 1983 |

|

SU1104378A1 |

Изобретение относится к испытаниям материалов на трещиностойкость. Целью изобретения является повышение достоверности путем обеспечения определения как характеристик трещиностойкости, так и влияния на характеристики изменения свойств материала в зоне концентрации напряжений. Два одинаковой формы образца испытывают на трещиностойкость. В одном образце первоначально наводят усталостную трещину из концентратора, после чего удаляют материал вокруг концентратора, поглотив зону повреждения материала. В другом образце усталостную трещину предварительно наводят непосредственно из надреза. По отношению соответствующих характеристик трещиностойкости образцов судят о влиянии повреждения материала на характеристики трещиностойкости. 5 ил.

Фиг.1

Фиг. Z

| Испытание материалов: Справочник | |||

| /Под ред | |||

| X | |||

| Блюменауэра | |||

| -V.: Металлургия, 1979, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1990-05-07—Публикация

1988-03-14—Подача