CD

рого на 5% меньше тангенса угла наклона касательной к начальному линейному участку диаграммы. Определяют ординату PQ точки пересечения секущей и диаграммы P-v. По величине PQ определяют затем характеристику трещи нестойкости материалов. ; .. ; : . : . : :

Целью изобретения является повышение точности определения момента страгивания трещин.

Цель достигается тем, что по способу определения трещине-стойкости материалов, заключающемуся в том, что образец с надрезом подвергают статическому растяжению до разрушения с постоянной скоростью нагружения, непрерывно измеряют нагрузку на образец, определяют момент стрэгивания трещины и нагрузку в этот момент, которую используют для расчета параметров трещиностойкости, при этом п редва рител ьн о 6пределяют удельную мощность gv тепла, выделяемого возникающей пластической зоной в устье нйдрезаи на испытываемом образце непрерывно измеряют температуру в устье надреза, скорость нагружения задают исходя из Соотношения

/.- qvAPd v - ЬЭДр где ДТ - точность прибора, измеряющего температуру;

С и р-Удельная теплоемкость и плотность образца;

ДРо - задаваемая максимальная погрешность измерения нагрузки, строят график зависимости нагрузки от температуры, а усилие в момент страгивания трещины определяют по усилию в точке перегиба кривой на графике.

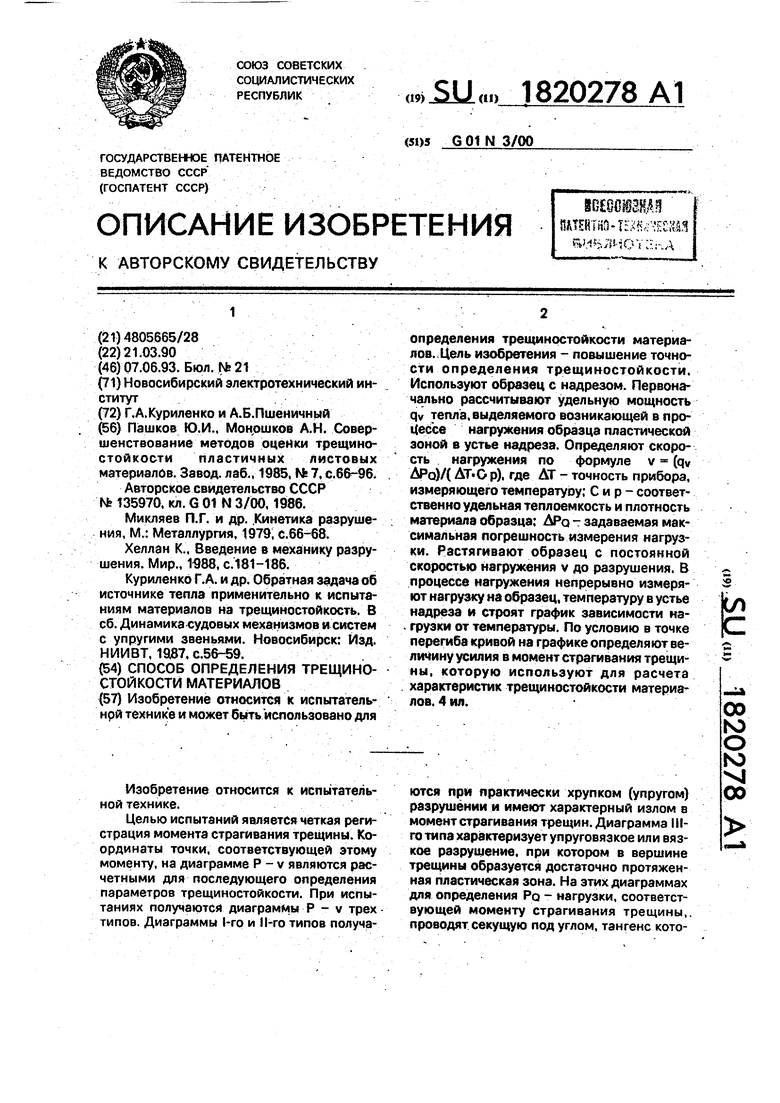

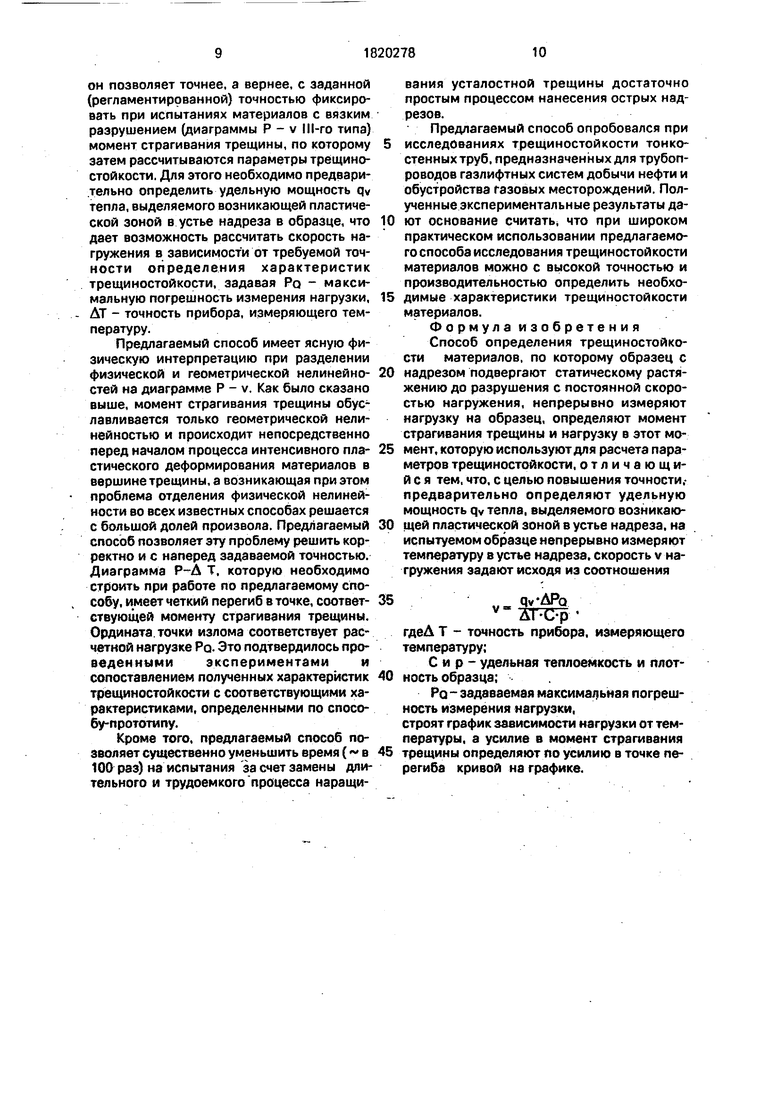

На ф:иг,1 приведена функциональная

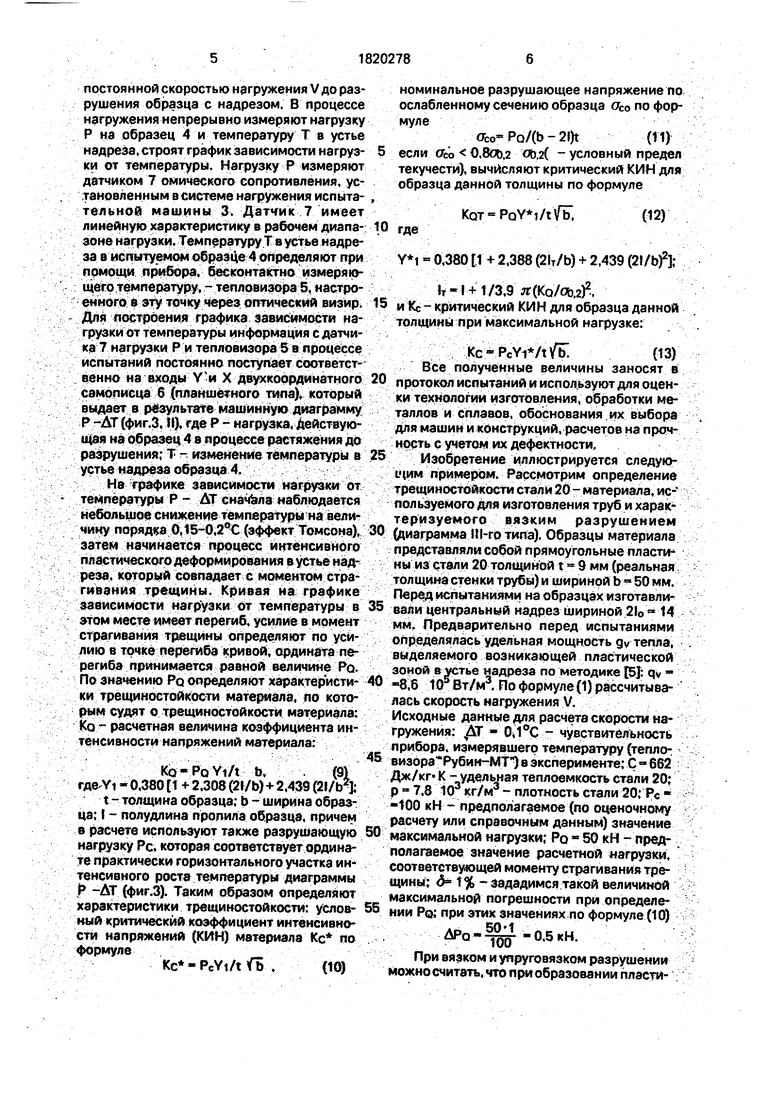

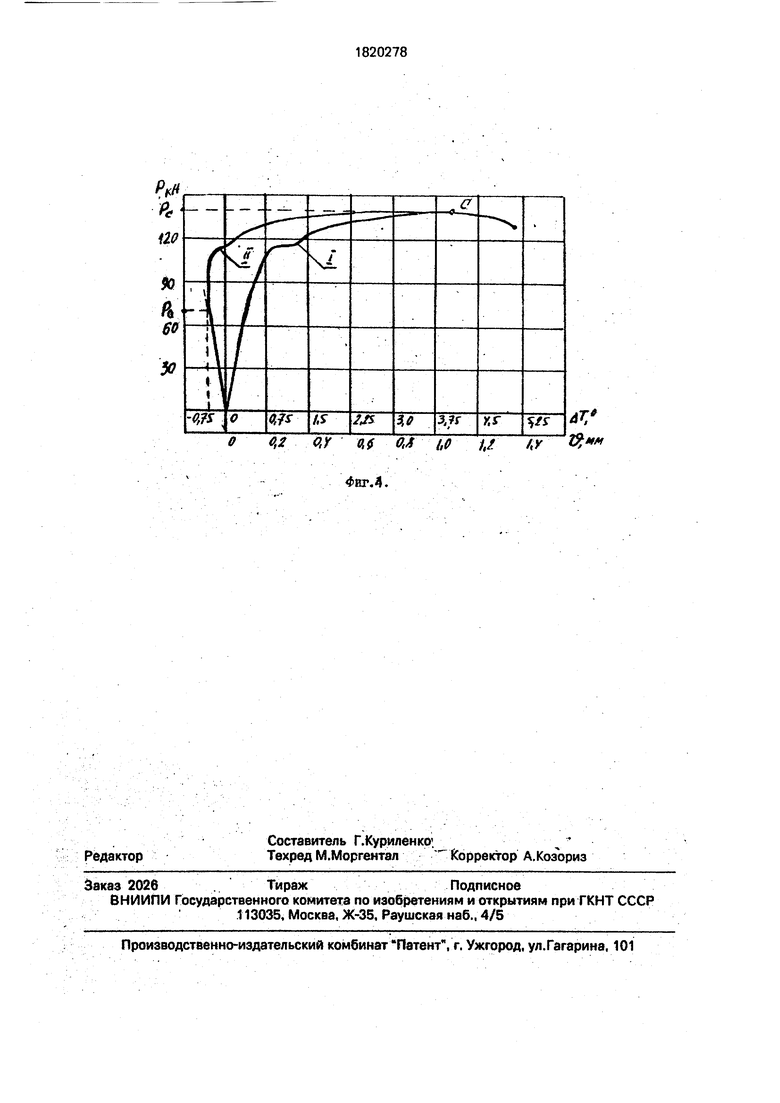

схема устройства; реализующего предлагачемый способ; на фиг.2 - образецдля иепытаний; на фиг.З -совмещенная диаграмма Р

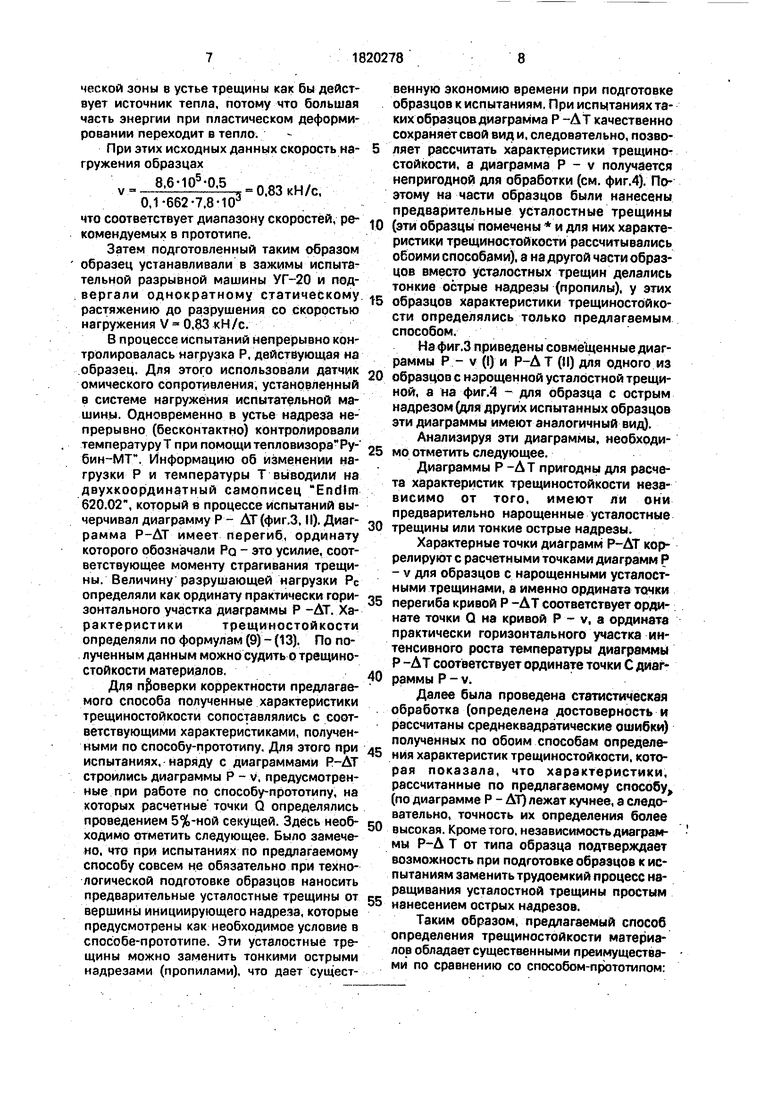

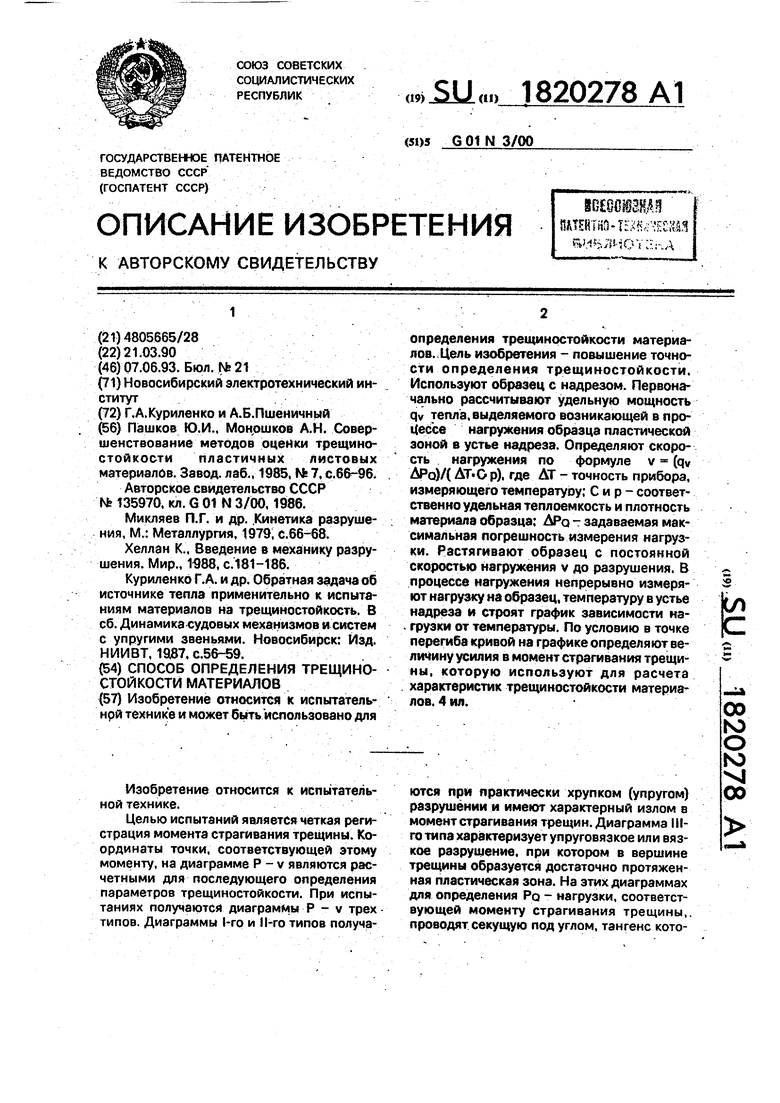

- у О) и Р - ДТ (II), построенные для одного из испытанных образцов, где ДТ- измене - ние температуры в устье надрез (с учетом предварительно на нанесенной усталост- ной трещиной); v - смещение берегов надреза; на фиг.4 показаны те же диаграммы для образца с острыми пропилами от вершины надреза.

Устройство (фиг. 1) содержит подвижный (верхний) 1 и неподвижный (нижний) 2 зажимы испытательной машины 3 для установки испытуемого образца 4 (фиг,2). Тепло- визор 5 предназначен для измерения температуры в устье надреза образца 4, Выход тепловизора 5 подключен к входу X двухкоординатного самописца 6, вход Y которого связан с датчиком 7 омического со0

5

0

5

0

5

0

(2)

противления, используемым для измерения нагрузки, Р, действующей на образец 4.

Способ осуществляется следующим образом..

Первоначально рассчитывают удельную мощность qv тепла, выделяемого возникающей в процессе нагружения образца пластической зоной в устье надреза в момент страгивания трещины по методике 5. Определяют скорость нагружения образца по формуле (1).

Уравнение теплопроводности

.;,-.:vv&.--.

где а - коэффициент температуропроводности;. ;

V2-оператор Лапласа: остальные обозначения использовались ранее при описании кинетики температуры на поверхности источника тепла gv упрощается : -. :- - : .

t С-р w

В конечно-разностной форме

; f-w- o

Из выражения (4) можно определить минимальное время, необходимое для проявления на поверхности образца температуры ДТ, равной точности прибора, измеряющего температуру Лг - АТ-С-р

ОГмин „ г .

Задаемся максимально допустимой величиной ошибки (д %) в расчете величины PQ, тогда максимальная погрешность определения

РО-. :: ; и

.Учитывая постоянство скорости нагружения при испытаниях, выразим время, необходимое для фиксации ДРо:

(5) :

5

0

5

ДРо .

ГС

(7)

v-

Условием для того, чтобы за время Ato Прибор с точностью измерения температуры ДТ среагировал на изменение нагрузки, является выражение

Дт.мин. ;(В)

Из соотношения.

РЈ t

с учетом выражений (5), (7), (8) получается формула (1).

Скорость нагружения V образца А, определенную из соотношения (1), задают после включения разрывной машины 3 как скорость перемещения верхнего зажима 1. Производят статическое растяжение с

постоянной скоростью нагружения V до раз- номинальное разрушающее напряжение по рушения образца с надрезом. В процессе ослабленному сечению образца оьпофор- нагружения непрерывно измеряют нагрузку муле

Р на образец 4 и температуру Т в устьеоьо Ро/(Ь - 2l)t (11) надреза, строят график зависимости нагруз- 5 если Ofco 0,8оь,2 оьХ - условный предел ки от температуры. Нагрузку Р измеряют текучести), вычисляют критический КИН для датчиком 7 омического сопротивления, ус- образца данной толщины по формуле тановленным в системе нагружения испыта- ,

тельной машины 3. Датчик 7 имеетKQT PoY t/tVb, (12) линейную характеристику в рабочем диапа- 10 где зоне нагрузки. Температуру Т в устье надреза виспытуемомобразце4определяют при - 0, +2,388 (2lT/b) + 2,439 (21/Ь) помощи прибора, о контактно измеряк}щеготемпературу,-тепловизора5.иастро-:lf-l + 1/3,9 я(Ко/оь,2, енного в эту точку через оптический визир, 15 и К-- критический КИН для образца данной Для построения графика зависимости на- толщины при максимальной нагрузке: грузки от температу|5ы информация с датчика 7 нагрузки Р и тепловизора 5 в процессе Кс . (13) испытаний постоянно поступает соотвётст- gee полученные величины заносят в венно на входы У и X двухкоррдйнатногб 20 протокол испытаний и используют для оцен- самопиеца 6 (планшетного типа), который ки технологии изготовления, обработки ме- выдает в результате машинную диаграмму таллов и сплавов, обоснования их выбора Р -ДТ (фиг.З, Н), где Р - нагрузка, Действую- для машин и конструкций, расчетов на проч- щая на образец 4 в процессе растяжения до ность с учетом их дефектности, разрушения; Т- изменение температуры в 25 Изобретение илл острируется следую- устье надреза образца 4. щим примером. Рассмотрим определение Иа графике зависимости нагрузки от трё«циностдйк6сти стали 20 - материала, ис- температуры Р - ДТ сначала наблюдается пользуемого для изготовления труб и харак- небольшое снижение температуры на вели- теризуёмого вязким разрушением чиму порядка 0,15-0,2°С (аффект Томсона), 30 (диаграмма Н|-г0 типа), Образцы материала затем начинается процесс интенсивного представляли собой прямоугольные шасти пластического деформирования вустьёнад ны из стали 20 толщиной t 9 мм (реальная реза. который совпадает с моментом стра- толщина стенки трубы) и шириной Ь 50 мм. гивания трещины. Кривая на графике Перед испытаниями на образцах изготавли- зависимости нагрузки от температуры в 35 вали центральный надрез шириной 210 - 14 этом месте имеет перегиб, усилие в момент мм. Предварительно перед испытаниями страгивания трещины опреде:ляют по ycii- определялась удельная мощность gv тепла, лию в точке перегиба кривой, ордината пе- выделяемого возникающей пластической региба принимается равной величине PQ. зоной в устье надреза по методике (5J: qv - По значению PQ определяют характер исти- 40 «8,6 108Вт/м3. По формуле(1) рассчитыеа- китрещиностойкости материала, по кото- яась скорость нагружения V. рым судят о трещиностойкости материала: исходные данные для расчета скорости на- KQ - расчетная величина коэффициента ин- гружения: ДТ - - чувствительность тенсивности напряжений материала: прибора, измерявшего температуру (тепло визЬра Рубии-МТ г) в эксперименте; С 662

« - А «««КЯ . ,& w л«« /« ГЬДж/кг-К -удельная теплоемкость стали 20;

,38011+ 2.308(2J/b)+2,439 (21/Ьг ;р 7.8103кг/м3- плотность стали 20ГРСt-толщина образца; b -ширина образ--100 кН - предполагаемое (по оценочному ца: I - полудлина пропила образца, причемрасчету или справочным данным) значение в расчете используют также разрушающую 50 максимальной нагрузки; PQ 50 кН - пред- нагрузку Рс, которая соответствует ордина-полагаемое значение расчетной нагрузки, те практически горизонтального участка ин-соответствуаощей моменту страгивания трё- тенсивного роста температуры диаграммыщины: &. - зададимся такой величиной Р -ДТ (фиг.З). Таким образом определяютмаксимальной погрешности при опредеяе- характеристики трещиностойкости: услов- 55 иии Р(Х при этих значениях по формуле (10) ный критический коэффициент интенсивно-50 1 сти напряжений (КИН) материала Кс noAPQ loo ° 5lcH- формуле f- /«« При вязком и упруговязком разрушении кс -PcYt/tiD, (10)можно считать, что при образовании пласти-:

ческой зоны в устье трещины как бы действует источник тепла, потому что большая часть энергии при пластическом деформировании переходит в тепло.

При этих исходных данных скорость на- гружения образцах

у- 8-6-105-0-5 0.83кН/с.

0,1-662-7,8-103

что соответствует диапазону скоростей, рекомендуемых в прототипе.

Затем подготовленный таким образом образец устанавливали в зажимы испытательной разрывной машины УГ-20 и подвергали однократному статическому, растяжению до разрушения со скоростью нагружения V 0,83 кН/с.

В процессе испытаний непрерывно контролировалась нагрузка Р, действующая на образец. Для этого использовали датчик омического сопротивления, установленный в системе нагружения испытательной машины. Одновременно в устье надреза непрерывно (бесконтактно) контролировали температуру Т при помощи тепловизора Ру- бин-МТ. Информацию об изменении нагрузки Р и температуры Т выводили на двухкоординатный самописец Endlm 620.02, который в процессе испытаний вычерчивал диаграмму Р - AT (фиг.З, И). Диаграмма Р-ДТ имеет перегиб, ординату которого обозначали PQ - это усилие, соответствующее моменту страгивания трещины. Величину разрушающей нагрузки Рс определяли как ординату практически горизонтального участка диаграммы Р -AT. Характеристикитрещиностойкостиопределяли по формулам (9) - (13). По полученным данным можно судить о трещиностойкости материалов.

Для проверки корректности предлагаемого способа полученные характеристики трещиностойкости сопоставлялись с соответствующими характеристиками, полученными по способу-прототипу. Для этого при испытаниях, наряду с диаграммами Р-АТ строились диаграммы Р - V. предусмотренные при работе по способу-прототипу, на которых расчетные точки Q определялись проведением 5%-ной секущей. Здесь необходимо отметить следующее. Было замечено, что при испытаниях по предлагаемому способу совсем не обязательно при технологической подготовке образцов наносить предварительные усталостные трещины от вершины инициирующего надреза, которые предусмотрены как необходимое условие в способе-прототипе. Эти усталостные трещины можно заменить тонкими острыми надрезами (пропилами), что дает существенную экономию времени при подготовке образцов к испытаниям. При испытаниях таких образцов диаграмма Р -А Т качественно сохраняет свой вид и, следовательно, позволяет рассчитать характеристики трещиностойкости, а диаграмма Р - v получается непригодной для обработки (см. фи г.4). Поэтому на части образцов были нанесены предварительные усталостные трещины

(эти образцы помечены и для них характеристики трещиностойкости рассчитывались обоими способами), а на другой части образцов вместо усталостных трещин делались тонкие острые надрезы (пропилы), у этих

образцов характеристики трещиностойкости определялись только предлагаемым способом.

На фиг.З приведены совмещенные диаграммы Р - v (I) и Р-Д Т (II) для одного из

образцов с нэрощенной усталости ой трещиной, а на фиг.4 - для образца с острым надрезом (для других испытанных образцов эти диаграммы имеют аналогичный вид). Анализируя эти диаграммы, необходимо отметить следующее.

Диаграммы Р -ДТ пригодны для расчета характеристик трещиностойкости независимо от того, имеют ли они предварительно нарощенные усталостные

трещины или тонкие острые надрезы.

Характерные точки диаграмм Р-АТ коррелируют с расчетными точками диаграмм Р - v для образцов с нарощенными усталост- ными трещинами, а именно ордината точки

перегиба кривой Р -ДТ соответствует ординате точки Q на кривой Р - v, а ордината практически горизонтального участка интенсивного роста температуры диаграммы Р -ДТ соответствует ординате точки С диаграммы Р - v.

Далее была проведена статистическая обработка (определена достоверность и рассчитаны среднеквадратические ошибки) полученных по обоим способам определения характеристик трещиностойкости, которая показала, что характеристики, рассчитанные по предлагаемому способу (по диаграмме Р - ДТ) лежат кучнее, а следовательно, точность их определения более

высокая. Кроме того, независимость диаграммы Р-Д Т от типа образца подтверждает возможность при подготовке образцов к ис пытаниям заменить трудоемкий процесс наращивания усталостной трещины простым

нанесением острых надрезов.

Таким образом, предлагаемый способ определения трещиностойкости материалов обладает существенными преимуществами по сравнению со способом-прототипом:

он позволяет точнее, а вернее, с заданнойвания усталостной трещины достаточно

(регламентированной) точностью фиксиро-простым процессом нанесения острых надвать при испытаниях материалов с вязкимрезов.

разрушением (диаграммы Р - v III-го типа)Предлагаемый способ опробовался при момент страгивания трещины, по которому 5исследованиях трещиностойкости тонко- затем рассчитываются параметры трещина-стенных труб, предназначенных для трубоп- стойкости. Для этого необходимо предвари-роводов газлифтных систем добычи нефти и .тельно определить удельную мощность qvобустройства газовых месторождений. Полтепла, выделяемого возникающей пластиче-ученные экспериментальные результаты да- ской зоной в устье надреза в образце, что 10 ют основание считать, что при широком дает возможность рассчитать скорость на-практическом использовании предлагаемо- гружения в зависимости от требуемой точ-го способа исследования трещиностойкости ности определения характеристикматериалов можно с высокой точностью и трещиностойкости, задавая PQ - макси-производительностью определить необхо- мальную погрешность измерения нагрузки, 15 димые характеристики трещиностойкости ДТ - точность прибора, измеряющего тем-материалов, пературу.Формула изобретения

Предлагаемый способ имеет ясную фи-Способ определения трещиностойко- зическую интерпретацию при разделениисти материалов, по которому образец с физической и геометрической нелинейно- 20надрезом подвергают статическому растя- стей на диаграмме Р - v. Как было сказаножению до разрушения с постоянной скоро- выше, момент страгивания трещины обус-стью нагружения, непрерывно измеряют лавливается только геометрической нели-нагрузку на образец, определяют момент нейностью и происходит непосредственнострагивания трещины и нагрузку в этот мо- леред началом процесса интенсивного пла- 25мент, которую используют для расчета пара- стического деформирования материалов вметров трещиностойкости, отличают, и- вершине трещины, а возникающая при этоми с я тем, что, с целью повышения точности,- проблема отделения физической нелиней-предварительно определяют удельную ности во всех известных способах решаетсямощность qv тепла, выделяемого возникаю- с большой долей произвола. Предлагаемый 30щей пластической зоной в устье надреза, на способ позволяет эту проблему решить кор-испытуемом образце непрерывно измеряют ректно и с наперед задаваемой точностью.температуру в устье надреза, скорость v на- Диаграмма Р-А Т, которую необходимогружения задают исходя из соотношения строить при работе по предлагаемому спо- собу, имеет четкий перегиб в точке, соответ- 35 ду АРр ствующей моменту страгивания трещины.v ДТ-С-р Ордината, точки излома соответствует рас-гдеД Т - точность прибора, измеряющего четной нагрузке PQ. Это подтвердилось про-температуру;

веденными экспериментами иСир- удельная теплоемкость и плот- сопоставлением полученных характеристик АОкость образца;

трещиностойкости с соответствующими ха-PQ - задаваемая максимальная погрешрактеристиками, определенными по спосо-ность измерения нагрузки,

бу-прототипу.строят график зависимости нагрузки от темКроме того, предлагаемый способ по-пературы, а усилие в момент страгивания

зволяет существенно уменьшить время ( в 45трещины определяют по усилию в точке пе100 раз) на испытания за счет замены дли-региба кривой на графике, тельного и трудоемкого процесса наращи1820278

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2009463C1 |

| Способ определения трещиностойкости материалов | 1986 |

|

SU1359706A1 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Способ определения вязкости разрушения материала | 1980 |

|

SU945726A1 |

| Способ определения трещиностойкости материала | 1988 |

|

SU1610390A1 |

| Способ определения динамики распространения трещины в твердом материале при ползучести | 1990 |

|

SU1733956A1 |

| Способ определения трещиностойкости материала | 1987 |

|

SU1490553A1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2019810C1 |

| Способ определения траектории развития трещины в хрупких материалах | 1989 |

|

SU1709181A1 |

| Способ определения вязкости разрушения конструкционного материала | 1981 |

|

SU970186A1 |

Изобретение относится к испытатель- нрй технике и может быть использовано для Изобретение относится к испытательной технике. Целью испытаний является четкая регистрация момента страгивания трещины. Координаты точки, соответствующей этому моменту, на диаграмме Р - v являются расчетными для последующего определения параметров трещиностойкости. При испытаниях получаются диаграммы Р - v трех типов. Диаграммы 1-го и II-го типов получаопределения трещиностойкости материалов.,Цель изобретения - повышение точности определения трещиностойкости. Используют образец с надрезом. Первоначально рассчитывают удельную мощность qv тепла, выделяемого возникающей в процессе нагружения образца пластической зоной в устье надреза. Определяют скорость нагружения по формуле v (qv ДРо)/( АТ«О р), где ДТ - точность прибора, измеряющего температуру; Сир- соответственно удельная теплоемкость и плотность материала образца; ДРо - задаваемая максимальная погрешность измерения нагрузки. Растягивают образец с постоянной скоростью нагружения v до разрушения. В процессе нагружения непрерывно измеряют нагрузку на образец, температуру в устье надреза и строят график зависимости на- . грузки от температуры. По условию в точке перегиба кривой на графике определяют величину усилия в момент страгивания трещины, которую используют для расчета характеристик трещиностойкости материалов. 4 ил. ются при практически хрупком (упругом) разрушении и имеют характерный излом в момент страгивания трещин. Диаграмма III- го типа характеризует упруговязкое или вязкое разрушение, при котором в вершине трещины образуется достаточно протяженная пластическая зона. На этих диаграммах для определения PQ - нагрузки, соответствующей моменту страгивания трещины,. проводят, секущую под углом, тангенс котоt/ С оо ю о го VI со

Ш#

.4.

/,Г

#

| Пашков Ю.И., Монршков А.Н | |||

| Совершенствование методов оценки трещино- стойкос-ти пластичных листовых материалов | |||

| Завод, лаб., 1985, № 7, с.66-96 | |||

| Устройство для определения отклонения электрического напряжения от установленного значения | 1960 |

|

SU135970A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Микляев П.Г | |||

| и др | |||

| .Кинетика разрушения, М.: Металлургия, 19791 с.66-68 | |||

| Хеллан К., Введение в механику разрушения | |||

| Мир., 1588, с.181-186 | |||

| Курилен ко Г.А | |||

| и др | |||

| Обратная задача об источнике тепла применительно к испытаниям материалов на трещиностойкость | |||

| В сб | |||

| Динамика судовых механизмов и систем с упругими звеньями | |||

| Новосибирск: Изд | |||

| НИИВТ, 1937, с.56-59 | |||

Авторы

Даты

1993-06-07—Публикация

1990-03-21—Подача