Изобретение относится к области контроля технического состояния скважин методом профилеметрии.

Целью изобретения является повышение достоверности калибровки за счет выявления деформации длинных плеч рычагов измерительной системы

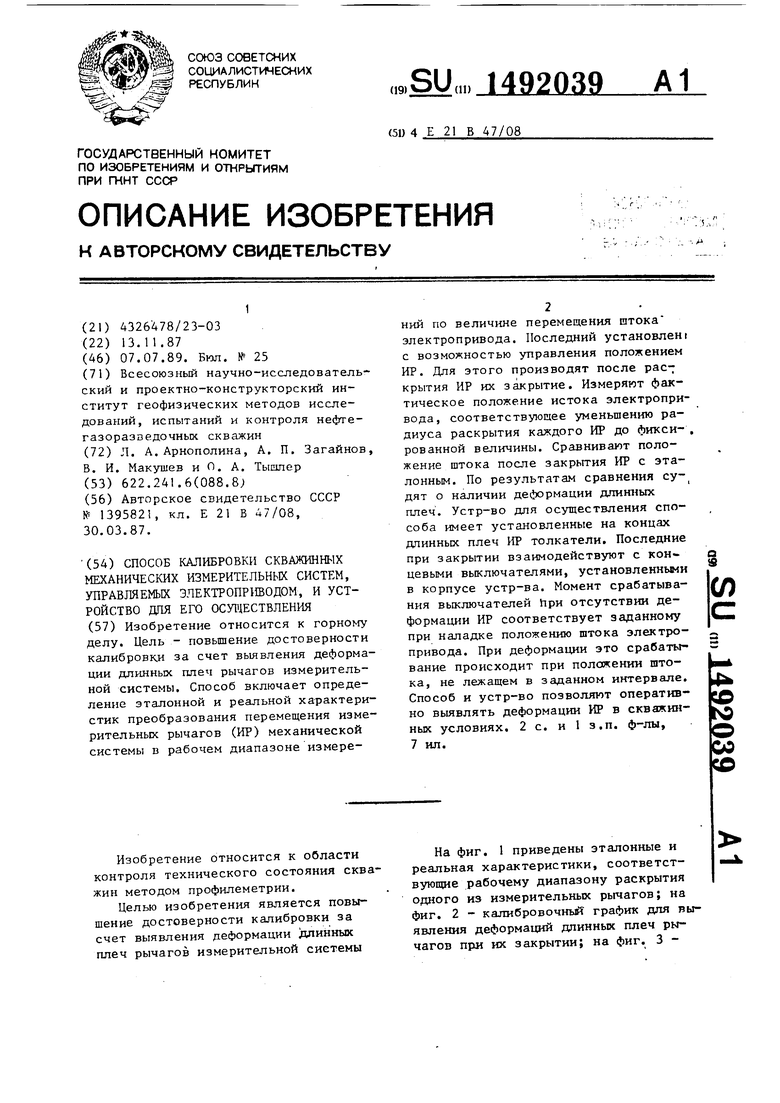

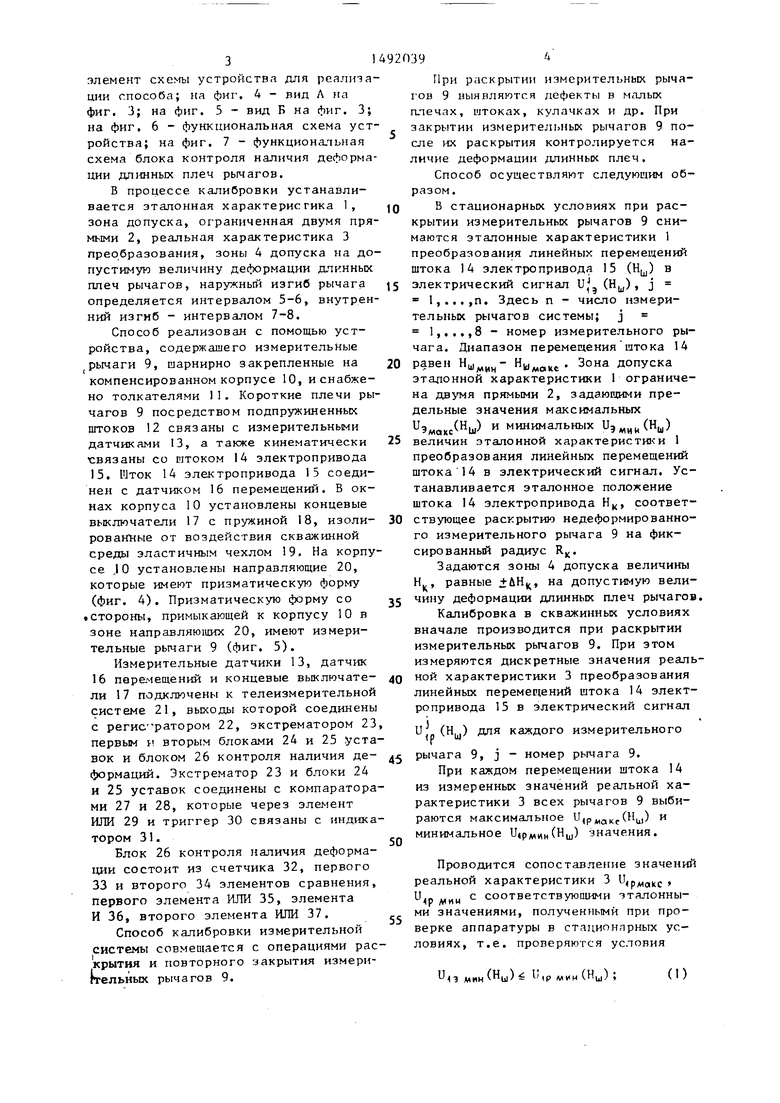

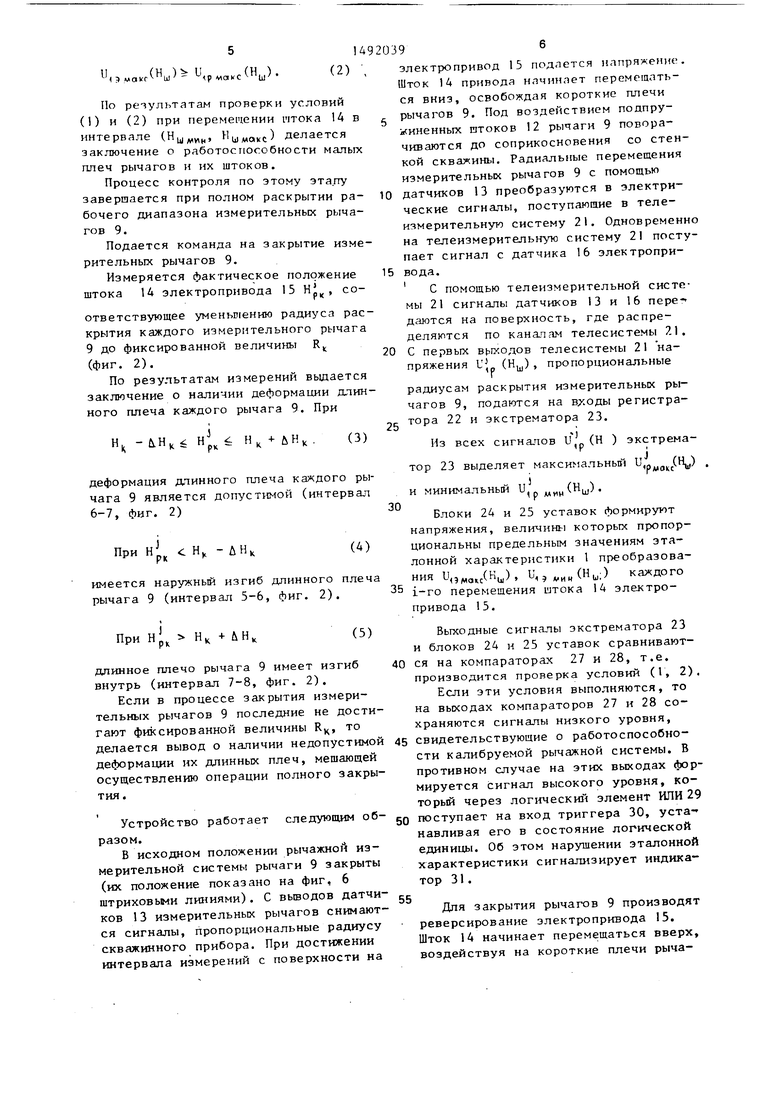

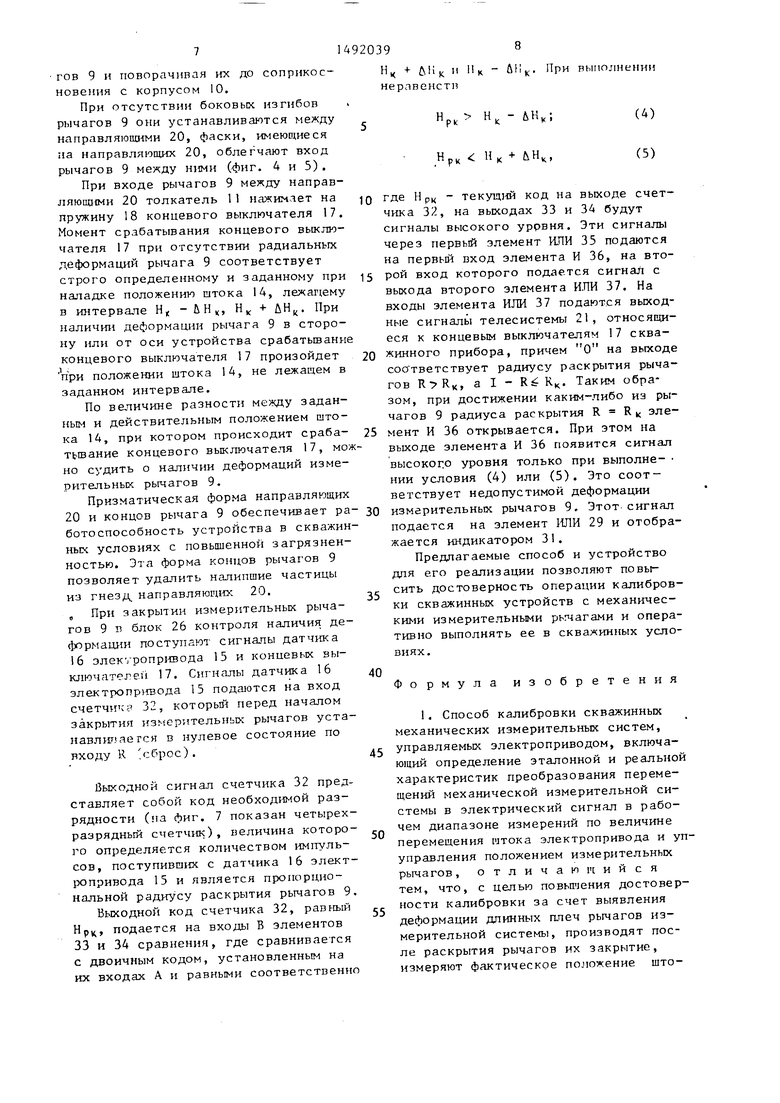

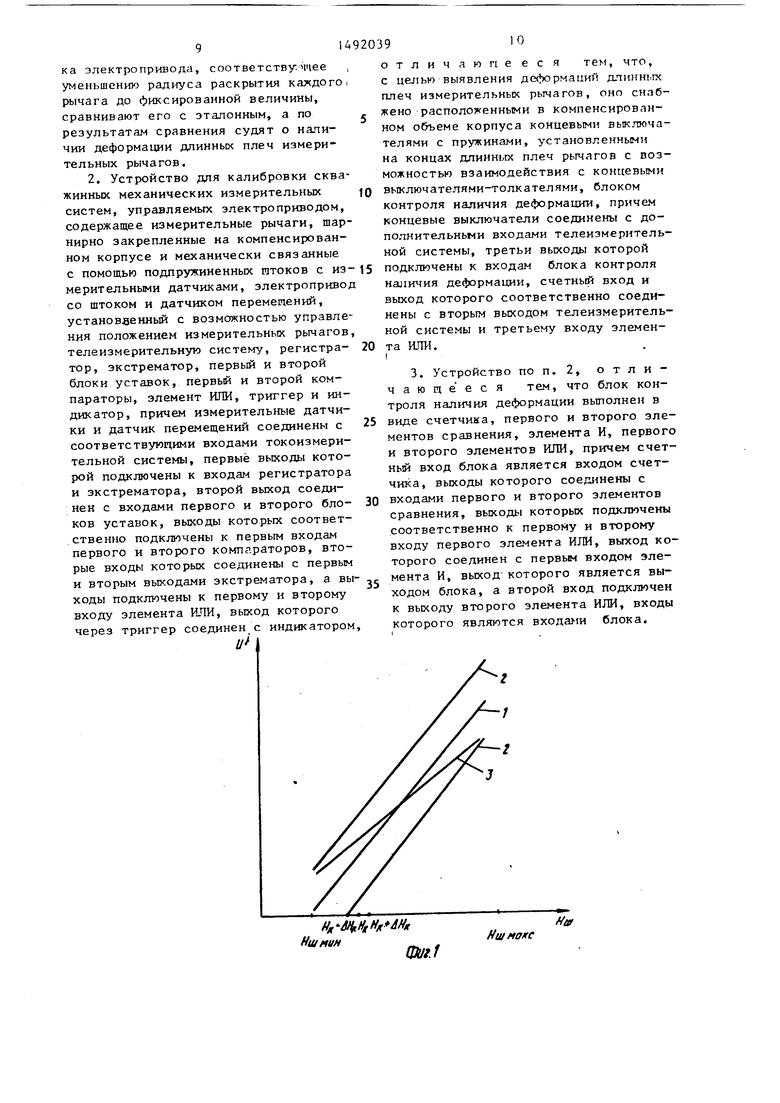

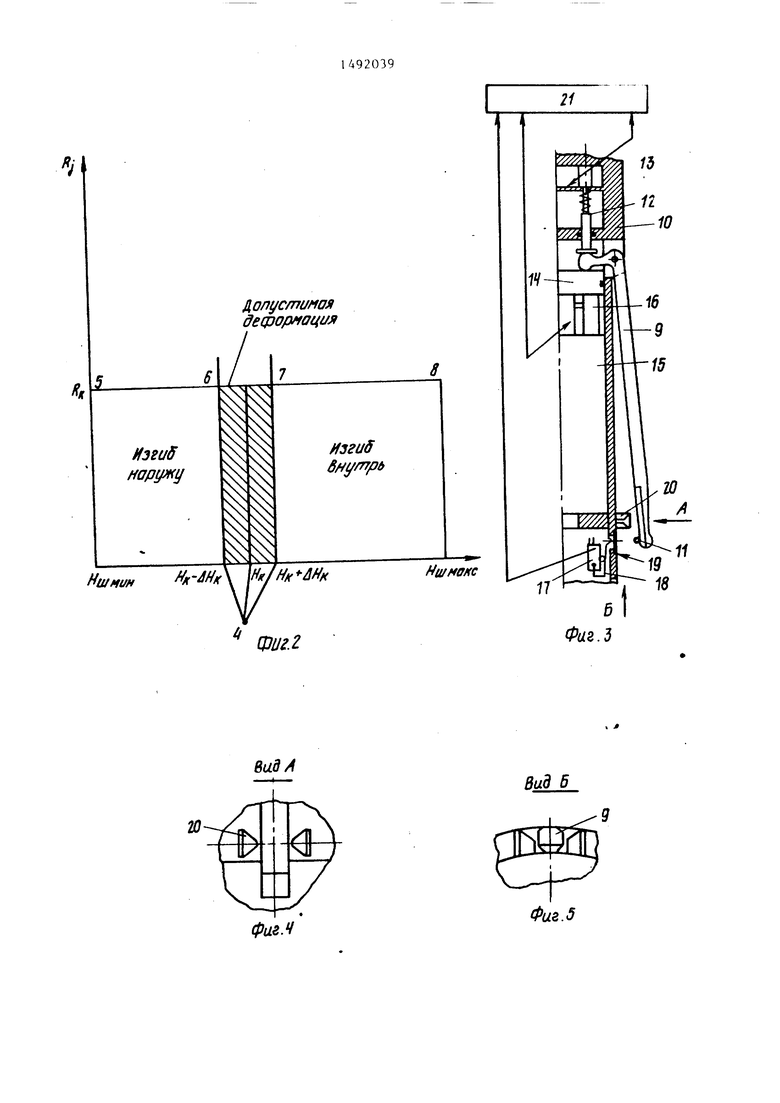

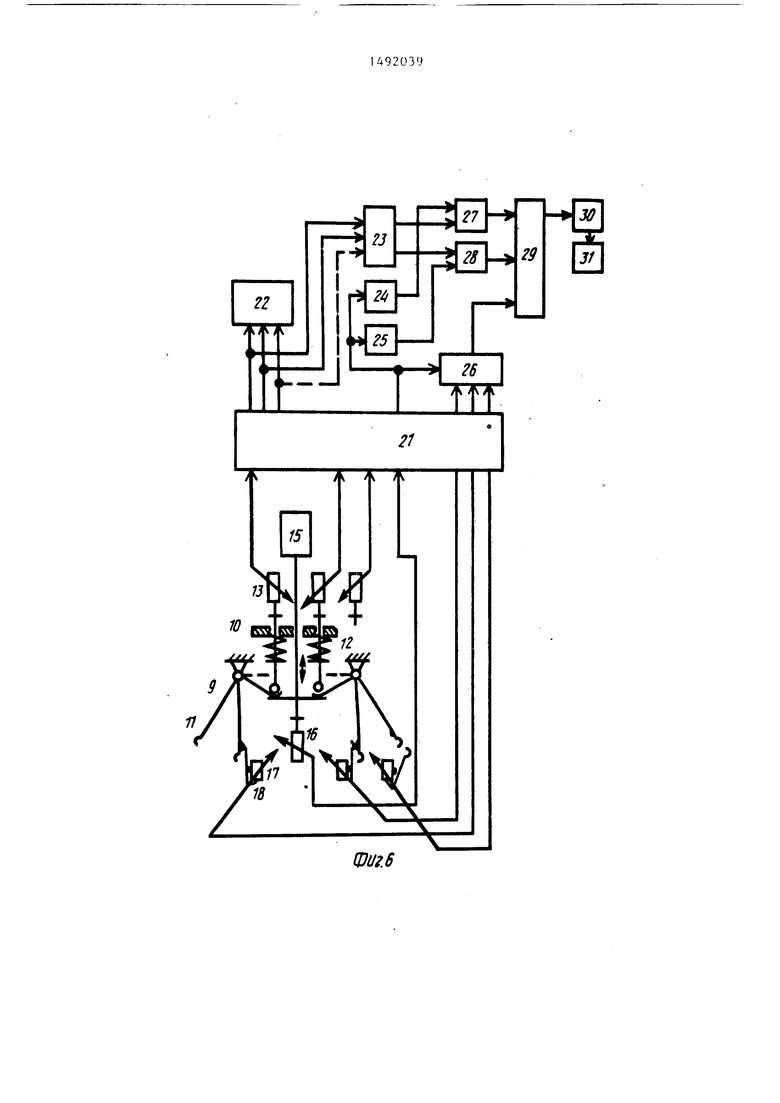

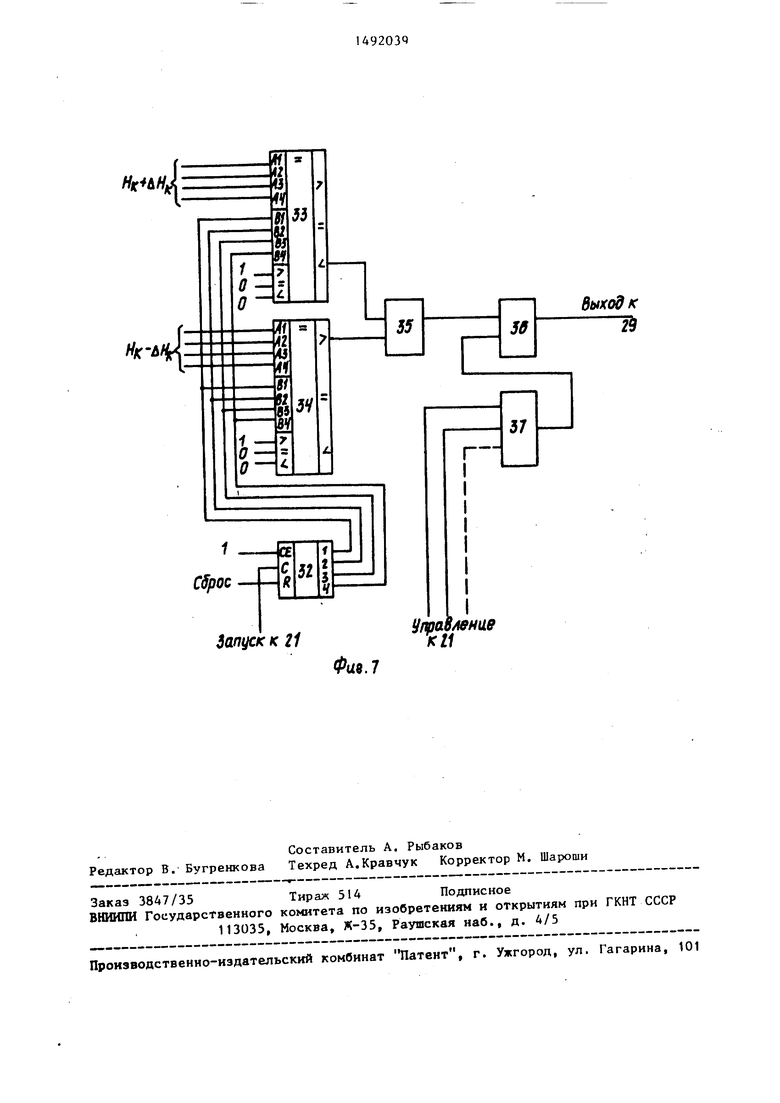

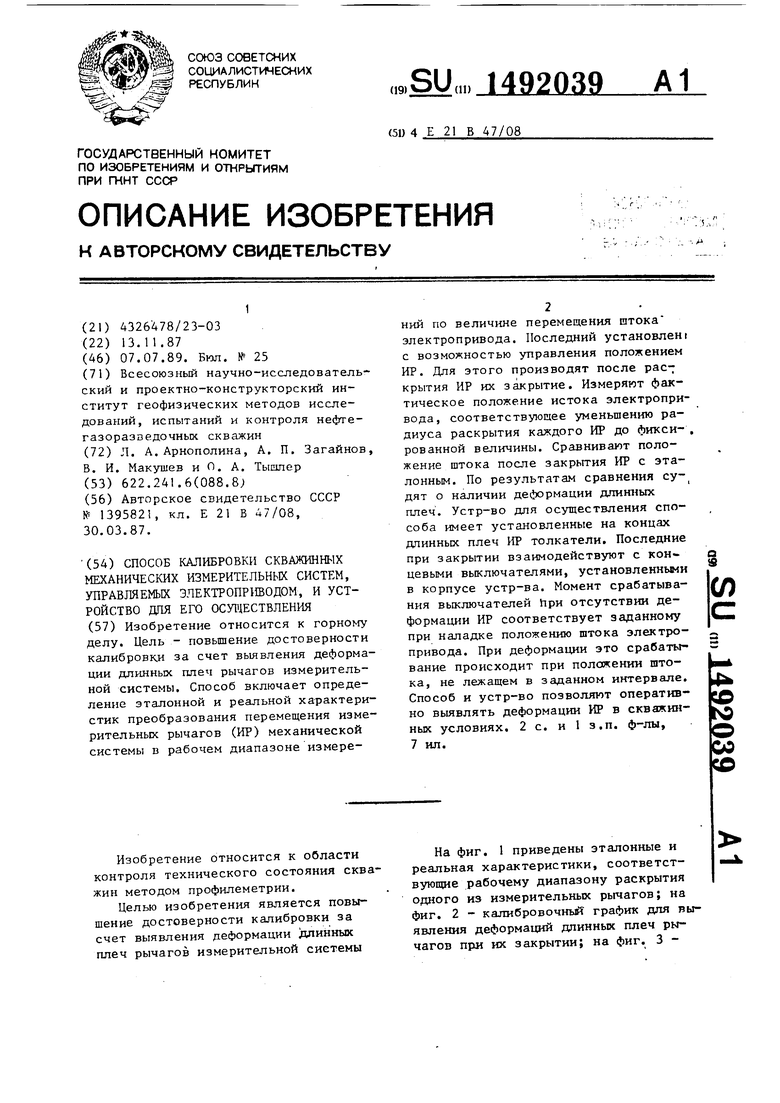

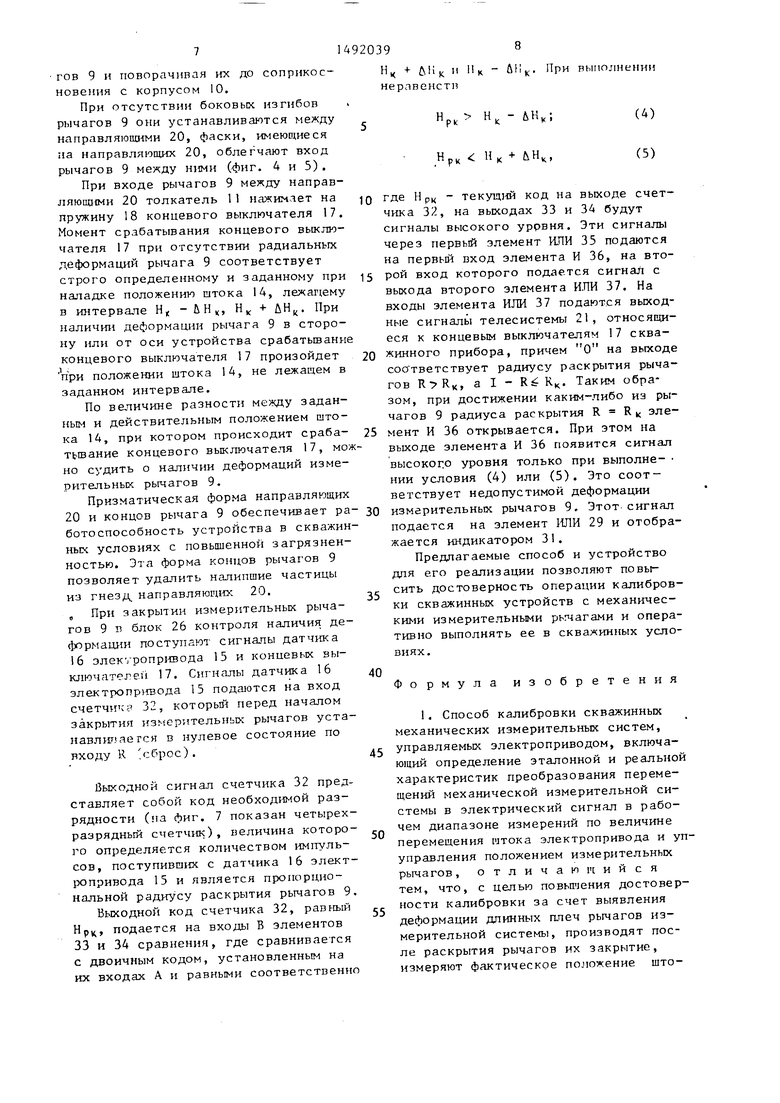

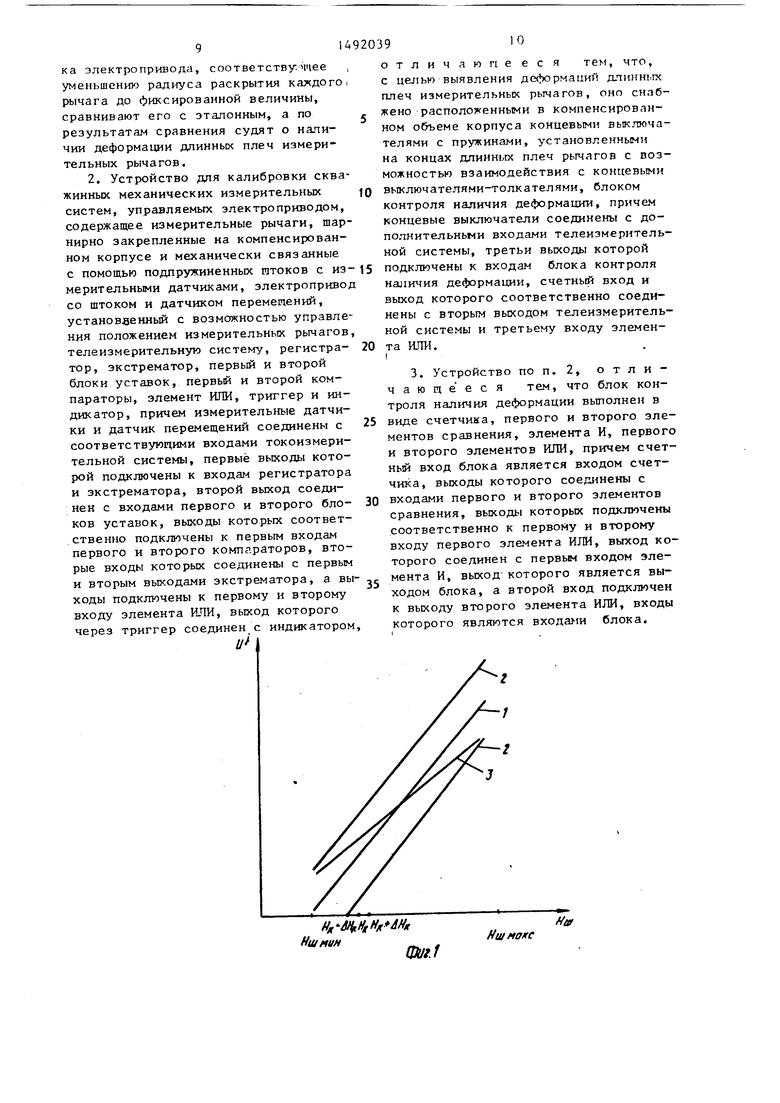

На фиг. 1 приведены эталонньш и реальная характеристики, соответствующие рабочему диапазону раскрытия одного из измерительных рьмагов; на фиг. 2 - калибровочный график для выявления деформаций длинных плеч рычагов при их закрытии; на фиг. 3 элемент cxcNfbi устройства для реализации способа; на фиг, 4 - вид Л на фиг. 3; на фиг. 5 - вид Б на фиг. 3; на фиг. 6 - функциональная схема устройства; на фиг. 7 - функциональная схема блока контроля наличия деформации дптных плеч рьмагов.

В процессе калибровки устанавливается эталонная характеристика 1, зона допуска, ограниченная двумя прямыми 2, реальная характеристика 3 преобразования, зоны 4 допуска на допустимую величину деформации длинных плеч рычагов, наружный изгиб рычага определяется интервалом 5-6, внутренний изгиб - интервалом 7-8.

Способ реализован с помощью устройства, содержащего измерительные рычаги 9, шарнирно закрепленные на компенсированном корпусе 10, и снабжено толкателями II. Короткие плечи рычагов 9 посредством подпружиненных штоков 12 связаны с измерительными датчиками 13, а также кинематически связаны со штоком 14 электропривода 15. Шток 14 электропривода 15 соединен с датчиком 16 перемещений. В окнах корпуса 10 установлены концевые выключатели 17 с пружиной 18, изолированные от воздействия скважинной среды эластичным чехлом 19. На корпусе ,10 установлены направляющие 20, которые имеют призматическую форму (фиг. 4). Призматическую форму со «стороны, примыкающей к корпусу 10 в зоне направляющих 20, имеют измерительные рычаги 9 (фиг. 5).

Измерительные датчики 13, датчик 16 перемещений и концевые выключатели 17 подключены к телеизмерительной системе 21, выходы которой соединены с регистратором 22, экстрематором 23, первым и вторым блоками 24 и 25 .уставок и блоком 26 контроля наличия деформаций. Экстрематор 23 и блоки 24 и 25 уставок соединены с компараторами 27 и 28, которые через элемент ИЛИ 29 и триггер 30 связаны с индикатором 31.

Блок 26 контроля наличия деформации состоит из счетчика 32, первого 33 и второго 34 элементов сравнения, первого элемента ИЛИ 35, элемента И 36, второго элемента ИЛИ 37.

Способ калибровки измерительной системы совмещается с операциями раскрытия и повторного закрытия измери- Гтельных рычагов 9.

При раскрытии измерительных рычагов 9 выявляются дефекты в малых плечах, штоках, кулачках и др. При закрытии измерительных рычагов 9 после их раскрытия контролируется наличие деформации длинных плеч.

Способ осуществляют следующим образом.

oВ стационарных условиях при раскрытии измерительньк рычагов 9 снимаются эталонные характеристики 1 преобразования линейных перемещений щтока 14 электропривода 15 (Н,) в

5 электрический сигнал U (H|jj) . j l,...,n. Здесь п - число измерительных рычагов системы; j 1,...,8 - номер измерительного рычага. Диапазон перемещения штока 14

0 равен Ну . Зона допуска эталонной характеристики 1 ограничена двумя прямыми 2, задающими предельные значения максимальных Эма.,) и минимальных )

5 величин эталонной характеристики 1 преобразования линейных перемещений щтока 14 в электрический сигнал. Устанавливается эталонное положение штока 14 электропривода Н, соответ0 ствующее раскрытию недеформированного измерительного рычага 9 на фиксированный радиус R.

Задаются зоны 4 допуска величины Н|, равные +UH, на допустимую вели5 чину деформации длинных плеч рычагов.

Калибровка в скважинньк условиях вначале производится при раскрытии измерительных рычагов 9. При этом измеряются дискретные значения реаль0 ной характеристики 3 преобразования линейных перемещений штока 14 электропривода 15 в электрический сигнал

и (Нщ) для каждого измерительного

рычага 9, j - номер рычага 9.

При каждом перемещении штока 14 из измеренных значений реальной характеристики 3 всех рычагов 9 выбираются максимальное U,p,.(Hjjj) и

0

5

минимальное и4рц,,,ц(Нц,) значения.

Проводится сопоставление значений реальной характеристики 3 ,. , с соответствующими эталонными значениями, полученными при проверке аппаратуры в стадионлрных условиях, т.е. проверяются условия

и

IP VHH

(Ны);

(1)

и

( Э vaKr

(WI.)U,.,,JHJ.

По ретультатам проверки условий (1) и (2) при перемещении штока 14 в интервале (Н, Н,„о,,) делается заключение о работоспособности малых плеч рычагов и их штоков.

Процесс контроля по этому этапу завершается при полном раскрытии рабочего диапазона измерительньк рычагов 9.

Подается команда на закрытие измерительных рычагов 9,

Измеряется фактическое положение штока 1Д электропривода 15 Н , соответствующее уменьв1ению радиуса раскрытия каждого измерительного рычага 9 до фиксированной величины Rj, (фиг. 2).

По результатам измерений вьщается заключение о наличии деформации длинного плеча каждого рычага 9. При

HK Н, + &н. (3)

деформация длинного плеча каждого рычага 9 является допустимой (интервал 6-7, фиг. 2)

При н{, Н, - ДН,

имеется наружный изгиб длинного плеча рычага 9 (интервал 5-6, фиг. 2).

электропривод 15 подается напряжение. Шток 14 привода начинает перемещаться вниз, освобождая короткие плечи рычагов 9. Под воздействием подпружиненных штоков 12 рычаги 9 поворачиваются до соприкосновения со стенкой скважины. Радиальные перемещения измерительных рычагов 9 с помощью

10 датчиков 13 преобразуются в электрические сигналы, поступающие в телеизмерительную систему 21. Одновременно на телеизмерительную систему 21 поступает сигнал с датчика 16 электропри15 вода.

С помощью телеизмерительной системы 21 сигналы датчиков 13 и 16 пере-- даются на поверхность, где распределяются по каналам телесистемы 21. 20 С первых в.гходов телесистемы 21 напряжения и (HIJJ) , пропорциональные

радиусам раскрытия измерительных рычагов 9, подаются на вг.оды регистратора 22 и экстрематора 23.

Из всех сигналов U (Н ) экстрема- тор 23 выделяет максимальный U,- .(Н,) .

25

и минимальный U

30

,(HJ.

35

1 Р АЛИН

Блоки 24 и 25 уставок формируют напряжения, величины которых пропорциональны предельным значениям эталонной характеристики 1 преобразования U„„,(K), Ь,„(Нц,;) каждого i-ro перемещения штока 14 электропривода 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки скважинных устройств с механическими измерительными системами,управляемыми электроприводом | 1986 |

|

SU1395821A1 |

| Скважинный профилемер | 1985 |

|

SU1317115A1 |

| Скважинный профилемер | 1987 |

|

SU1465553A1 |

| СКВАЖИННЫЙ ПРОФИЛЕМЕР | 2008 |

|

RU2382880C1 |

| Скважинный прибор для исследования технического состояния обсадных колонн | 1979 |

|

SU866146A1 |

| Пластовый наклономер | 1988 |

|

SU1596094A1 |

| Устройство для измерения диаметра скважин | 1982 |

|

SU1082940A1 |

| Скважинный профилемер | 1985 |

|

SU1298524A1 |

| Система регулирования дебита скважин | 1982 |

|

SU1108396A1 |

| СИСТЕМА ДЛЯ ОРИЕНТАЦИИ УСТРОЙСТВ НАПРАВЛЕННОГО БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ И СИЛЬНОНАКЛОНЕННЫХ СКВАЖИН | 1991 |

|

RU2015316C1 |

Изобретение относится к горному делу. Цель - повышение достоверности калибровки за счет выявления деформации длинных плеч рычагов измерительной системы. Способ включает определение эталонной и реальной характеристик преобразования перемещения измерительных рычагов (ИР) механической системы в рабочем диапазоне измерений по величине перемещения штока электропривода. Последний установлен с возможностью управления положением ИР. Для этого производят после раскрытия ИР их закрытие. Измеряют фактическое положение истока электропривода, соответствующее уменьшению радиуса раскрытия каждого ИР до фиксированной величины. Сравнивают положение штока после закрытия ИР с эталонным. По результатам сравнения судят о наличии деформации длинных плеч. Устройство для осуществления способа имеет установленные на концах длинных плеч ИР толкатели. Последние при закрытии взаимодействуют с концевыми выключателями, установленными в корпусе устройства. Момент срабатывания выключателей при отсутствии деформации ИР соответствует заданному при наладке положению штока электропривода. При деформации это срабатывание происходит при положении штока, не лежащем в заданном интервале. Способ и устройство позволяют оперативно выявлять деформации ИР в скважинных условиях. 2 с. и 1 з.п. ф-лы, 7 ил.

При Нр Н + ЛН,

длинное плечо рычага 9 имеет изгиб внутрь (интервал 7-8, фиг. 2).

Если в процессе закрытия измерительных рычагов 9 последние не достигают фиксированной величины R, то

Выходные сигналы экстрематора 23 и блоков 24 и 25 уставок сравнивают- 40 ся на компараторах 27 и 28, т.е.

производится проверка условий (Г, 2)

Если эти условия выполняются, то на выходах компараторов 27 и 28 сохраняются сигналы низкого уровня.

делается вывод о наличии недопустимой 45 свидетельствующие о работоспособно- деформации их длинных плеч, мешающей сти калибруемой рычажной системы. В осуществлению операции полного закрытия.

противном случае на этих выходах фор мируется сигнал высокого уровня, который через логический элемент ИЛИ 2 поступает на вход триггера 30, устанавливая его в состояние логической единицы. Об этом нарушении эталонной характеристики сигнализирует индикатор 31.

Устройство работает следующим образом.

В исходном положении рычажной измерительной системы рычаги 9 закрыты (их положение показано на фиг, 6 штриховыми линиями). С вьшодов датчи- ков 13 измерительных рычагов снимаются сигналы, пропорциональные радиусу скважинного прибора. При достижении интервала измерений с поверхности на

Выходные сигналы экстрематора 23 и блоков 24 и 25 уставок сравнивают- 40 ся на компараторах 27 и 28, т.е.

производится проверка условий (Г, 2),

Если эти условия выполняются, то на выходах компараторов 27 и 28 сохраняются сигналы низкого уровня.

45 свидетельствующие о работоспособно- сти калибруемой рычажной системы. В

50

противном случае на этих выходах формируется сигнал высокого уровня, который через логический элемент ИЛИ 29 поступает на вход триггера 30, устанавливая его в состояние логической единицы. Об этом нарушении эталонной характеристики сигнализирует индикатор 31.

Для закрытия рычагов 9 производят реверсирование электропривода 15. Шток 14 начинает перемещаться вверх, воздействуя на короткие плечи рычагов 9 и поворачивая их до соприкосновения с корпусом 10.

При отсутствии боковых изгибов рычагов 9 они устанавливаются между иaпpaвляюnaiми 20, фаски, имеющиеся на направляющих 20, облегчают вход рычагов 9 между ними (фиг. 4 и 5).

При входе рычагов 9 между направляющими 20 толкатель 11 нажимлет на пружину 18 концевого выключателя 17. Момент срабатывания концевого выключателя 17 при отсутствии радиальных деформаций рычага 9 соответствует строго определенному и заданному при наладке положению штока 14, лежаг1ему в интервале Н - ЛИ ц, Н . + ДН,. При наличии деформации рычага 9 в сторону или от оси устройства срабатьшани концевого выключателя 17 произойдет при положении штока 14, не лежащем в заданном интервале.

По величине разности между заданным и действительным положением штока 14, при котором происходит сраба- тъшание концевого выключателя 17, моно судить о наличии деформаций измерительных рычагов 9.

Призматическая форма направляющих

1

20 и концов рычага 9 обеспечивает ра- ЗО измерительных рычагов 9, Этот сигнал

ботоспособность устройства в скважин ных условиях с повышенной загрязненностью. Эта форма кондов рычагов 9 позволяет удалить налипшие частицы из гнезд, направляющих 20. „ При закрытии измерительных рычагов 9 в блок 26 контроля наличия де- формащ1и поступают сигналы датчика 16 элекуропривода 15 и концевых вы- ключателе.. 17. Сигналы датчика 16 электропривода 15 подаются на вход счетчику 32, которьпЧ перед началом закрытия измерительных рычагов уста- навл1шаегся в нулевое состояние по входу R сброс).

Выходной сигнал счетчика 32 представляет собой код необходимой разрядности (ira фиг. 7 показан четырехразрядный счетчик), величина которого определяется количеством импульсов, поступивших с датчика 16 электропривода 15 и является пропорциональной радиксу раскрытия рычагов 9.

Выходной код счетчика 32, равный Нр,, подается на входы В элементов 33 и 34 сравнения, где сравнивается с двоичным кодом, установленным на их входах А и равными соответственно

1U -

8

АИ,.

При выполнении

Pk

Н, - йН,

(4)

Нр,

HK + ЬН,

(5)

где Нрц - текущий код на выходе счетчика 32, на выходах 33 и 34 будут сигналы высокого уровня. Эти сигналы через первый элемент ИЛИ 35 подаются на первьй вход элемента И 36, на второй вход которого подается сигнал с выхода второго элемента ИЛИ 37. На входы элемента ИЛИ 37 подаются выходные сигналы телесистемы 21, относящиеся к концевым выключателям 17 скважинного прибора, причем О на выходе соо тветствует радиусу раскрытия рычагов , а I - R Rj(. Таким образом, при достижении каким-либо из рычагов 9 радиуса раскрытия R R , элемент И 36 открывается. При этом на выходе элемента И 36 появится сигнал высоког.о уровня только при выполне- НИИ условия (4) или (5). Это соответствует недопустимой деформации

5

0

5

0

5

подается на элемент ИЛИ 29 и отображается индикатором 31.

Предлагаемые способ и устройство для его реализации позволяют повысить достоверность операции калибровки скважинных устройств с механическими измерительными рычагами и оперативно выполнять ее в скважинных условиях.

Формула изобретения

ка электропривода, соответству. ччее уменьшению радиуса раскрытия каткдого рычага до фиксированной величины, сравнивают его с эталонным, а по результатам сравнения судят о наличии деформации длинных плеч измерительных рычагов.

и

H iHfHgNx AHg HianuH

(ДУ/./

отличаю пе еся тем, что, с целью выявления деформаций длииньгх плеч измерительных рычагов, оно снабжено расположенными в компенсированном объеме корпуса концевыми выключателями с пружинами, установленными на концах длинных плеч рычагов с возможностью взаимодействия с концевыми выключателями-толкателями, блоком контроля наличия деформации, причем концевые выключатели соединены с до- полнительньми входами телеизмерительной системы, третьи выходы которой подключены к входам блока контроля наличия деформации, счетный вход и выход которого соответственно соединены с вторым выходом телеизмерительной системы и третьему входу элемента ИЛИ. I

Нщнояе

На

flonycmuMuH десрор 1оция

Фиг.г

Bad А

фаг.Ч

10

Вид 5

Фиг. 5

Фиг.6

.

K Af

Запуск к 21

Фа9.7

к 11

| Способ калибровки скважинных устройств с механическими измерительными системами,управляемыми электроприводом | 1986 |

|

SU1395821A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-07—Публикация

1987-11-13—Подача