уг гановленного с зазором Л относит, корпуса 1 и снабженного дополнительными кольцевыми К 9 и 10, установленными на торцах кожуха и соединенными с патрубками 5. По периметру К 9 и 10 для обеспечения равномерности цирг куляции воздушного потока по зазору

А выполнены каналы, направленные в сторону корпуса 1, За счёт минимальной TOJiuuiiibi пленки ВОДЬ на поверх- яости покрытия 7 и сдува с нее образовавшегося пар; повышается коэффициент теплопередачи, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1982 |

|

SU1058596A1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2007 |

|

RU2341748C1 |

| Тепло-массообменный элемент | 1976 |

|

SU641268A1 |

| Теплообменная установка | 1978 |

|

SU742692A1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| Способ работы вертикального трубчатого испарителя | 1976 |

|

SU754168A1 |

| Панельный испаритель | 1990 |

|

SU1747817A1 |

| Кожухотрубный испаритель и способ его работы (его варианты) | 1981 |

|

SU978661A1 |

| КОНТАКТНЫЙ ТЕПЛОУТИЛИЗАТОР | 2008 |

|

RU2431100C2 |

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ А.Д. КОРНЕЕВА | 2007 |

|

RU2341747C1 |

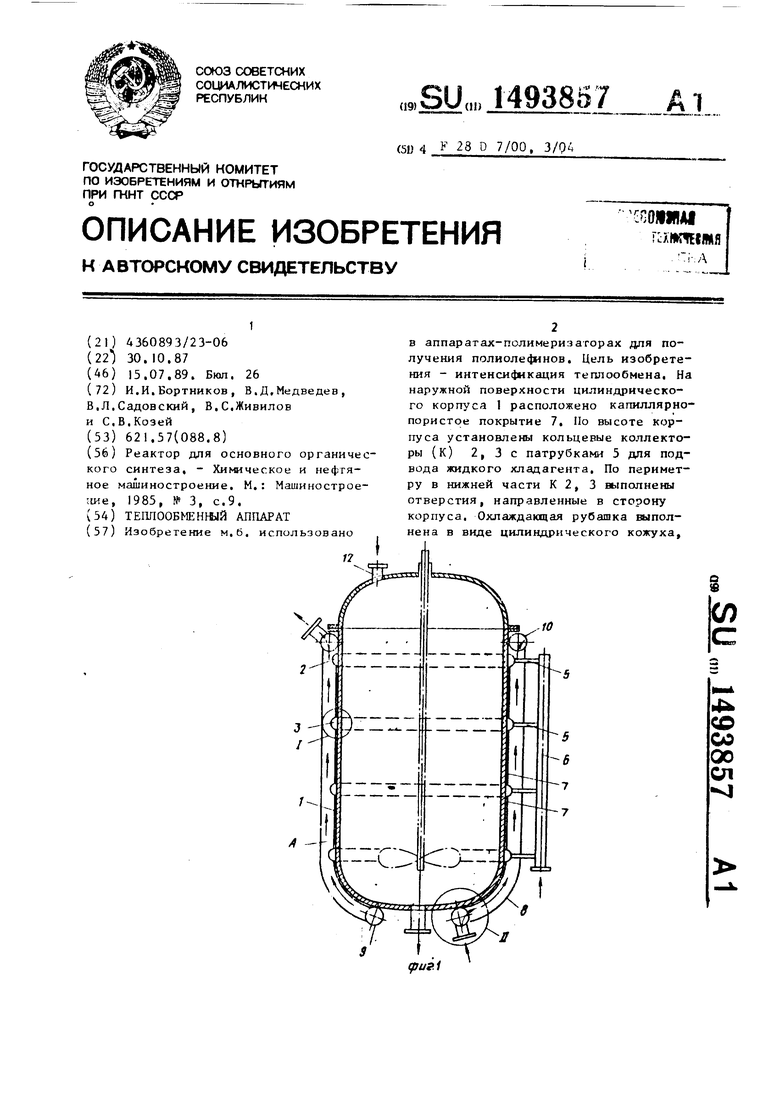

Изобретение может быть использовано в аппаратах - полимеризаторах для получения полиолефинов. Цель изобретения - интенсификация теплообмена. На наружной поверхности цилиндрического корпуса 1 расположено капиллярно-пористое покрытие 7. По высоте корпуса установлены кольцевые коллекторы (К) 2,3 с патрубками 5 для подвода жидкого хладагента. По периметру в нижней части К 2,3 выполнены отверстия, направленные в сторону корпуса. Охлаждающая рубашка выполнена в виде цилиндрического кожуха, установленного с зазором А относит. корпуса 1 и снабженного дополнительными кольцевыми К 9 и 10, установленными на торцах кожуха и соединенными с патрубками 5. По периметру К 9 и 10 для обеспечения равномерности циркуляции воздушного потока по зазору А выполнены каналы, направленные в сторону корпуса 1. За счет минимальной толщины пленки воды на поверхности покрытия 7 и сдува с нее образовавшегося пара повышается коэффициент теплопередачи. 4 ил.

Изобретение относится к химичес- KOhfy оборудованию, используемому для проведения те11лообменшд1х химико-технологических процессов, в которых необходим интенсивный отвод тепла реакции при одновременном упрощении конструкции теплообменной рубашки, как, например, в аппаратах- полимеризаторах для получения полио- лефинов, а также может быть использовано в теплообменных аппаратах и реакторах нефтехимической, микробиолот гическо, пищевой и фармацевтической 1ф о Nbimj I е н н о с т и ,

Циль изобретения - интенсификация теплообмена.

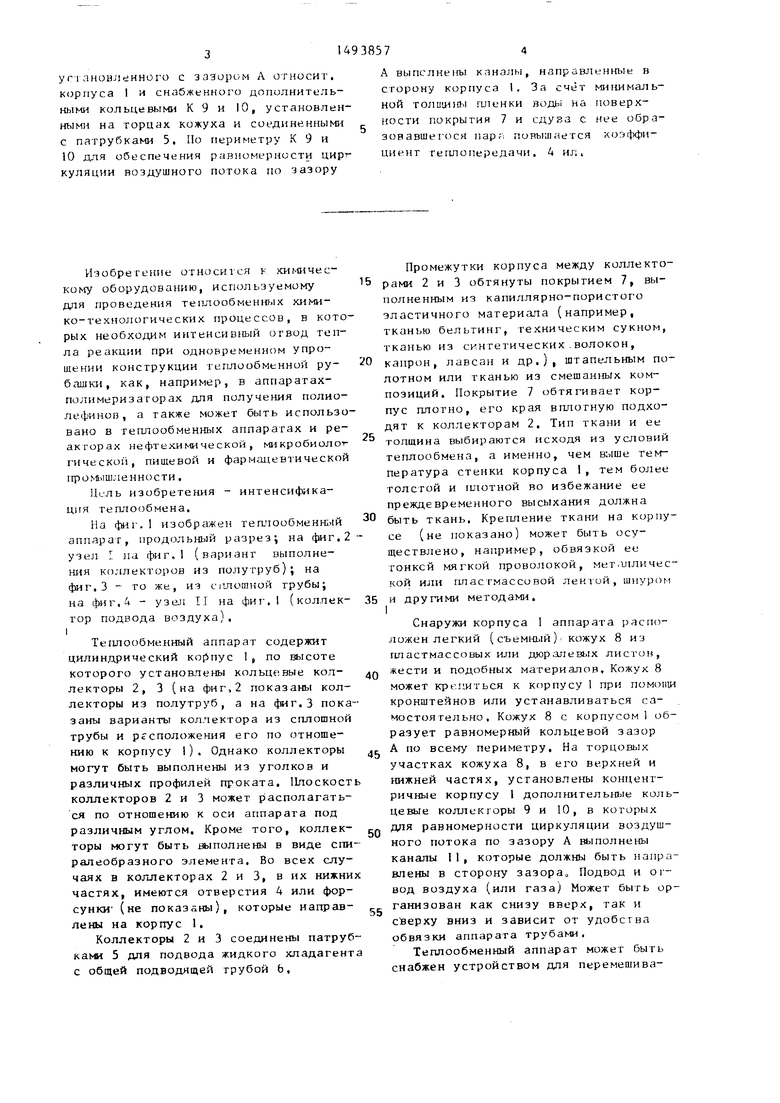

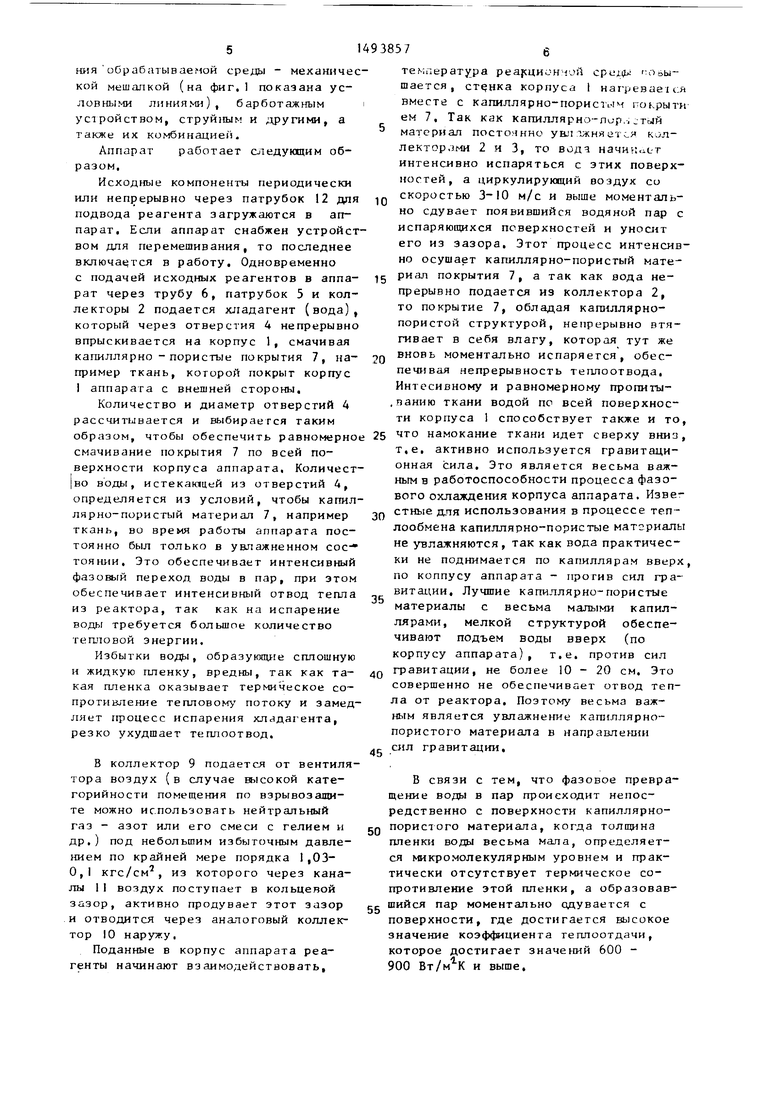

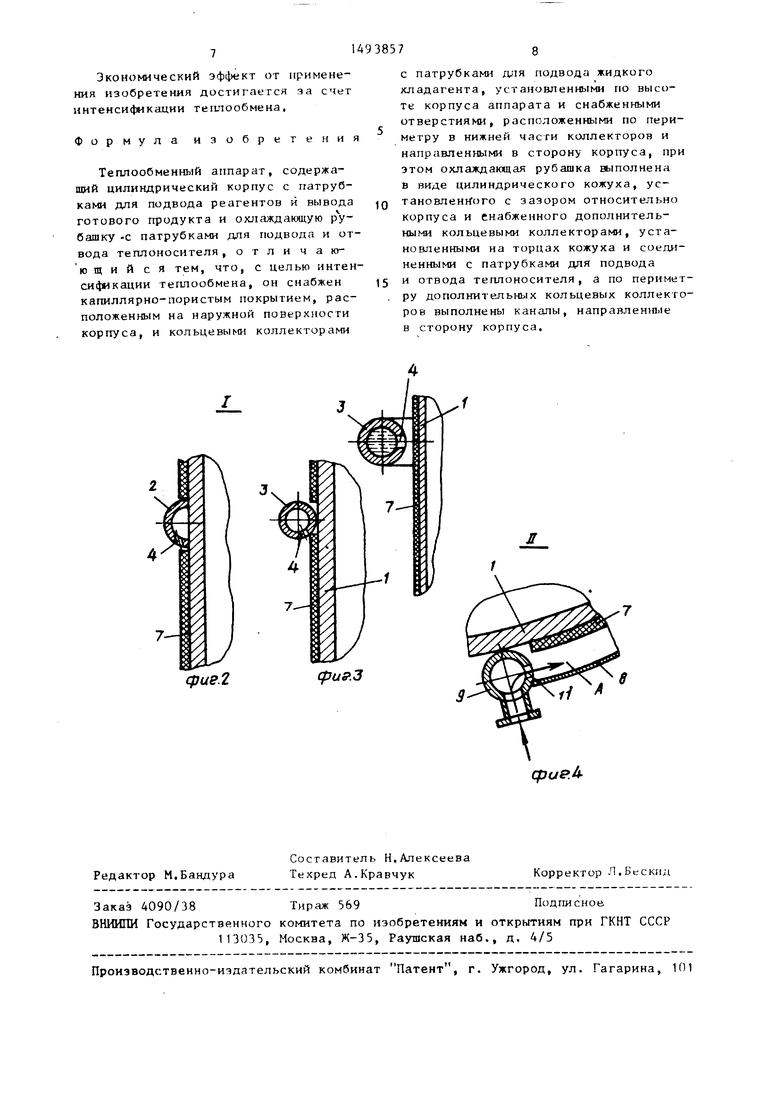

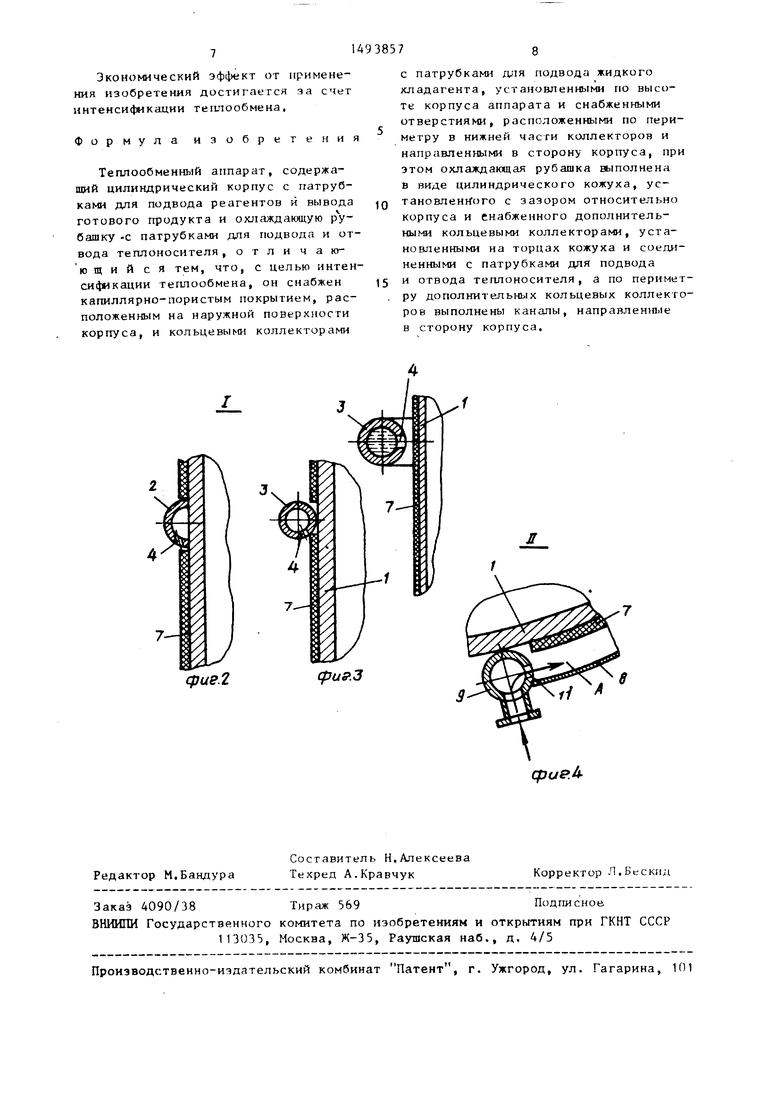

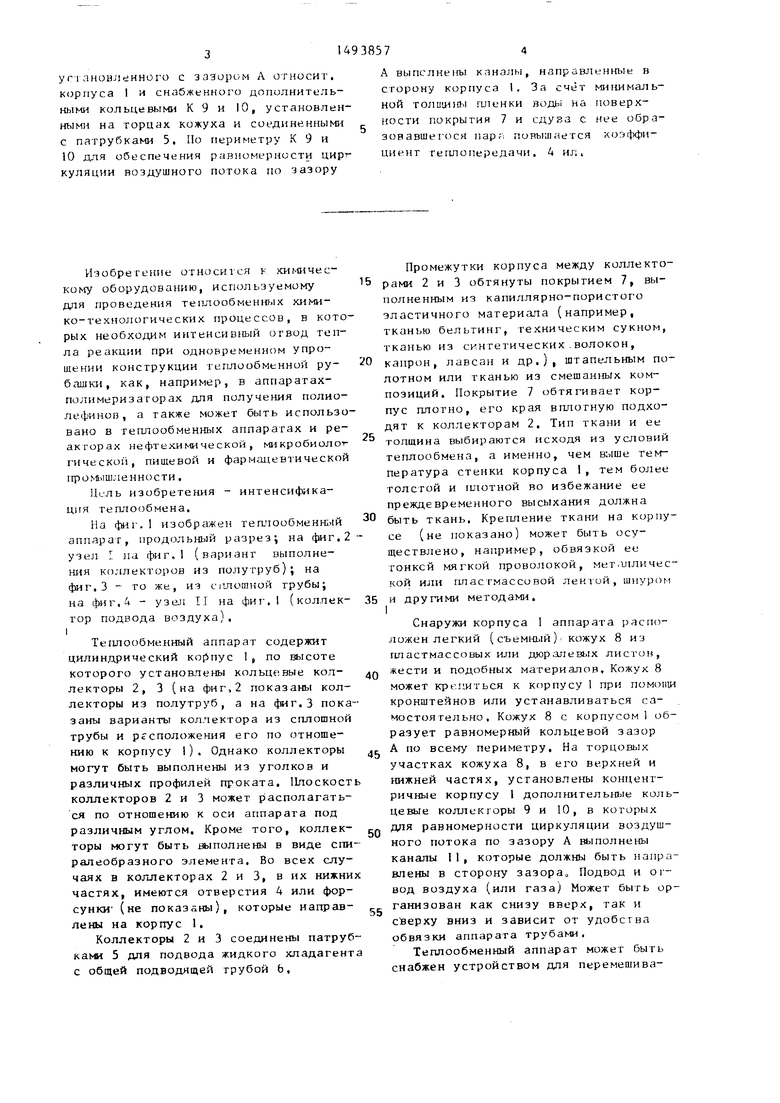

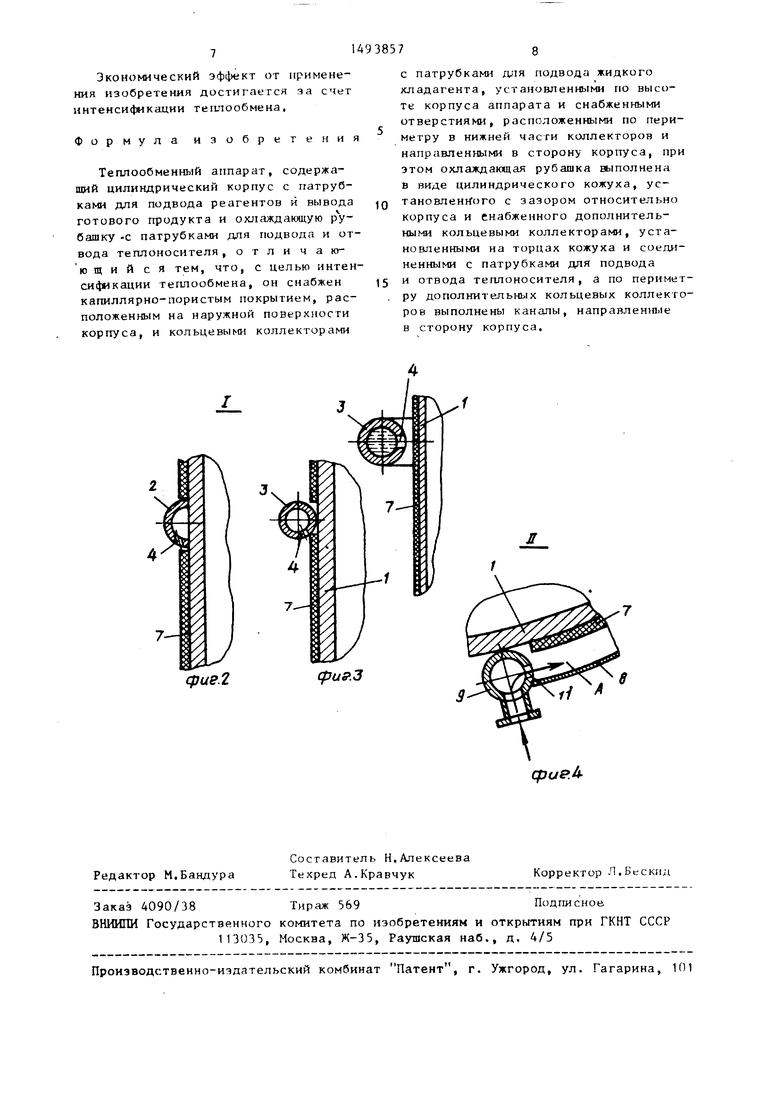

На фиг,1 изображен теплообменный аппарат, продольный разрез; на фиг.2 узел I на фиг,1 (вариант выполнения коллекторов из полутруб); на фиг, 3 - то же, из С шошной трубы; на фиг,4 - узел II на фиг, (коллектор подвода воздуха). I

Теплообменный аппарат содержит цилиндрический корпус 1, по высоте которого установлены кольцевые коллекторы 2, 3 (на фиг,2 показаны коллекторы из полутруб, а на фиг, 3 показаны варианты коллектора из сплошной трубы и расположения его по отношению к корпусу 1), Однако коллекторы могут быть выполнены из уголков и различных профилей проката. Плоскост коллекторов 2 и 3 может располагаться по отношению к оси аппарата под различным углом. Кроме того, коллекторы могут быть №1полнены в виде спиралеобразного элемента. Во всех случаях в коллекторах 2 и 3, в их нижних частях, имеются отверстия 4 или форсунки (не показаны), которые направлены на корпус 1.

Коллекторы 2 и 3 соединены патрубками 5 для подвода жидкого хладагент с общей подводящей трубой 6,

5

0

5

0

5

0

5

0

5

Промежутки корпуса между коллекторами 2 и 3 обтянуты покрытием 7, выполненным из капиллярно-пористого эластичного материала (например, тканью бельтинг, техническим сукном, тканью из синтетических - волокон, капрон, лавсан и др.), штапельным полотном или тканью из смешанных композиций. Покрытие 7 обтягивает корпус плотно, его края вплотную подходят к коллекторам 2. Тип ткани и ее толщина выбираются исходя из условий теплообмена, а именно, чем выше температура стенки корпуса 1, тем более толстой и гиютной во избежание ее преждевременного высыхания должна быть ткань. Крепление ткани на корпусе (не показано) может быть осуществлено, например, обвязкой ее тонкой мягкой проволокой, мет.ишичес- кой шш пл ас гмассовой лентой, шнуром

и другими методами. I

Снаружи корпуса 1 аппарата расположен легкий (съемный) кожух 8 из пластмассовых или дюралевых листои, жести и подобных материалов. Кожух 8 может крелшться к корпусу 1 при пом(лци кронштейнов или устанавливаться самостоятельно. Кожух 8 с корпусом 1 образует равномерный кольцевой зазор А по всему периметру. На торцовых участках кожуха 8, в его верхней и нижней частях, установлены концентричные корпусу I дополнительные кольцевые коллекгоры 9 и 10, в которых для равномерности циркуляции воздушного потока по зазору А выполнены каналы 11, которые должны быть направлены в сторону зазора Подвод и отвод воздуха (или газа) Может быть организован как снизу вверх, так и сверху вниз и зависит от удобства обвязки аппарата трубами,

Теплообменный аппарат может быть снабжен устройством для перемешивания обрабатываемой среды - механнчес- кой мешалкой (на фиг, 1 показана условными линиями), барботажным ус1ройством, струйным и другими, а также их комбинацией.

Аппарат работает отедующим образом.

Исходные компоненты периодически или непрерывно через патрубок 12 для подвода реагента загружаются в аппарат. Если аппарат снабжен устройством для перемешивания, то последнее включается в работу. Одновременно с подачей исходных реагентов в аппарат через трубу 6, патрубок 5 и коллекторы 2 подается хладагент (вода), который через отверстия 4 непрерывно впрыскивается на корпус 1, смачивая капиллярно -пористые покрытия 7, например ткань, которой покрыт корпус I аппарата с внешней стороны.

Количество и диаметр отверстий 4 рассчитывается и выбирается таким

образом, чтобы обеспечить равномерное 25 что намокание ткани идет сверху вниа, смачивание покрытия 7 по всей по-т.е, активно используется гравитациверхности корпуса аппарата, Количество воды, истекающей из отверстий 4, определяется из условий, чтобы капиллярно-пористый материал 7, например ткань, во время работы аппарата постоянно был только в увлажненном сое- , Это обеспечивает интенсивный фазовый переход воды в пар, при этом обеспечивает интенсивный отвод тепла из реактора, так как на испарение воды требуется большое количество тепловой знергии.

Избытки воды, образующие сплошную и жидкую пленку, вредны, так как такая пленка оказывает термическое сопротивление тепловому потоку и замедляет процесс испарения хладагента, резко ухудшает теплоотвод,

В коллектор 9 подается от вентилятора воздух (в случае высокой кате- горийности помещения по взрывозащи- те можно использовать нейтральный газ - азот или его смеси с гелием и др.) под небольшим избыточным давле- }шем по крайней мере порядка 1 ,03- 0,1 кгс/см , из которого через каналы 11 воздух поступает в кольцевой зазор, активно продувает этот зазор и отводится через аналоговый коллектор 10 наружу.

Поданные в корпус аппарата реагенты начинают взаимодействовать.

0

TeNinepaTypa реа{ цион:- ай cpi;xij : -обы- шается, станка корпуса I нагреваемся вместе с капиллярно-пористь- ч покрыти ем 7, Так как капиллярно-лир., стс4й материал постоянно увл :гжняетс я кал- лекторами 2 и 3, то водэ Ha4HH iL-r интенсивно испаряться с этих поверхностей, а циркулирующий воздух со скоростью 3-10 м/с и выше моментально сдувает появившийся водяной пар с испаряющихся поверхностей и уносит его из зазора. Этот процесс интенсивно осушает капиллярно-пористый мате- 5 риал покрытия 7, а так как вода непрерывно подается из коллектора 2, то покрытие 7, обладая капиллярно- пористой структурой, непрерывно втягивает в себя влагу, которая тут же вновь моментально испаряется, обеспечивая непрерывность теплоотвода, Интесивному и равномерному пропигы- панию ткани водой по всей поверхности корпуса 1 способствует также и то.

0

онная сила. Это является весьма важным в работоспособности процесса фазового охлаждения корпуса аппарата. Известные для использования в процессе теплообмена капиллярно-пористые матгриапы не увлажняются, так как вода практически не поднимается по капиллярам вверх, по коппусу аппарата - против сил гравитации. Лучшие капиллярно-пористые материалы с весьма малыми капиллярами, мелкой структурой обеспечивают подъем воды вверх (по корпусу аппарата), т,е, против сил гравитации, не более 10 - 20 см. Это совершенно не обеспечивает отвод тепа от реактора. Поэтому весьма важным является увлажнение капиллярно- пористого материала в направлении сил гравитации.

В связи с тем, что фазовое превращение воды в пар происходит непосредственно с поверхности капиллярно- пористого материала, когда толщина пленки воды весьма мала, определяется микромолекулярным уровнем и практически отсутствует термическое сопротивление этой пленки, а образовав- шийся пар моментально сдувается с поверхности, где достигается высокое значение коэффициента теплоотдачи, которое достигает значений 600 - 900 Вт/м -K и выше.

Экономический эффект от применения изобретения достигается за счет интенсификации теплообмена.

Формула изобретения

Теплообменный аппарат, содержащий цилиндрический корпус с патрубками для подвода реагентов и вывода готового продукта и охлаждающую pV башку -с патрубками для подвода и отвода теплоносителя, отличаю- ю щ и и с я тем, что, с целью интенсификации теплообмена, он снабжен капиллярно-пористым покрытием, расположенным на наружной поверхности корпуса, и кольцевыми коллекторами

фиг.2

(fJuff.3

с патрубками для подвода жидкого хладагента, установленными по высоте корпуса аппарата и снабженными отверстиями, расположенными по периметру в нижней части коллекторов и направленными в сторону корпуса, при зтом охлаждающая рубашка выполнена в виде цилиндрического кожуха, ус- тановлен ого с зазором относительно корпуса и снабженного дополнительными кольцевыми коллекторами, установленными на торцах кожуха и соединенными с патрубками для подвода и отвода теплоносителя, а по периметру дополнительных кольцевых коллекторов выполнены каналы, направленшие в сторону корпуса.

8

| Реактор для основного органического синтеза | |||

| - Химическое и нефтяное машиностроение | |||

| М.: Машинострое- ше, 1985, № 3, с.9. |

Авторы

Даты

1989-07-15—Публикация

1987-10-30—Подача