Изобретение относится к теплотехнике, в частности к вертикальным пленочным теплообменникам, и может быть использовано в микробиологической, химической и медицинской промышленности для отвода тепла в процессах биосинтеза в биореакторах.

Известен теплообменный аппарат пленочного типа, включающий вертикальный корпус, содержащий теплопередающий канал, подключенный к патрубкам подвода и отвода охлаждающей воды, в верхней части которого под патрубком подвода охлаждающей воды установлены конусные пленкообразователи (см., например, пат. РФ 2053290, опубл. 27.01.1996). Недостатком известного устройства являются низкие значения коэффициента теплопередачи из-за возможности перелива хладагента внутрь пленочного распределителя. При этом перелившийся хладагент просто "проваливается" по центру теплопередающей трубы и не принимает участия в процессе теплосъема, что уменьшает суммарный коэффициент теплопередачи и приводит к увеличению расхода хладагента.

Наиболее близким по достигаемому результату и технической сущности к предлагаемому устройству является теплообменный аппарат, включающий емкость, заполненную рабочей средой, с размещенным в ее нижней части воздушным коллектором с выходными отверстиями и вертикально установленное в емкости теплообменное устройство, подключенное к патрубкам подвода и отвода охлаждающей воды и снабженное пленкообразователями, установленными в верхней части под патрубком подвода воды (см., например а.с. СССР 1000717, опубл. 28.02.1983).

Недостатком данного устройства также являются низкие значения коэффициента теплопередачи из-за неравномерного распределения жидкости при засорении каналов в случае использования загрязненной жидкости.

Задачей изобретения является устранение указанных недостатков, а именно повышение коэффициента теплопередачи за счет обеспечения более равномерного образования пленки по всей длине теплопередающего канала.

Поставленная задача решается за счет того, что в теплообменном устройстве, содержащем подключенный к патрубкам подвода и отвода охлаждающей воды теплообменный элемент, снабженный пленкообразователями, установленными под патрубком подвода воды, и встроенный в емкость, заполненную рабочей средой, с расположенным в ее нижней части аэратором, теплообменный элемент образован соосно размещенными обечайками, образующими между собой закрытый с торцов кольцевой канал с теплопередающими стенками, которыми являются обечайки, пленкообразователи установлены в кольцевом канале друг под другом с зазором относительно теплопередающих стенок, первый пленкообразователь выполнен в виде кольцевых пластин, размещенных под углом друг к другу с образованием между собой кольцевого зазора, а второй выполнен в виде соединенных между собой кольцевых пластин с образованием кольцевого элемента V-образного профиля с вершиной, направленной навстречу потоку воды, причем величина зазора, образованного нижним пленкообразователем и теплопередающими стенками, превышает величину зазора, образованного верхним пленкообразователем и теплопередающими стенками, а между патрубками подвода воды и пленкообразователями в кольцевом канале размещена горизонтальная пластина.

Изобретение поясняется чертежами.

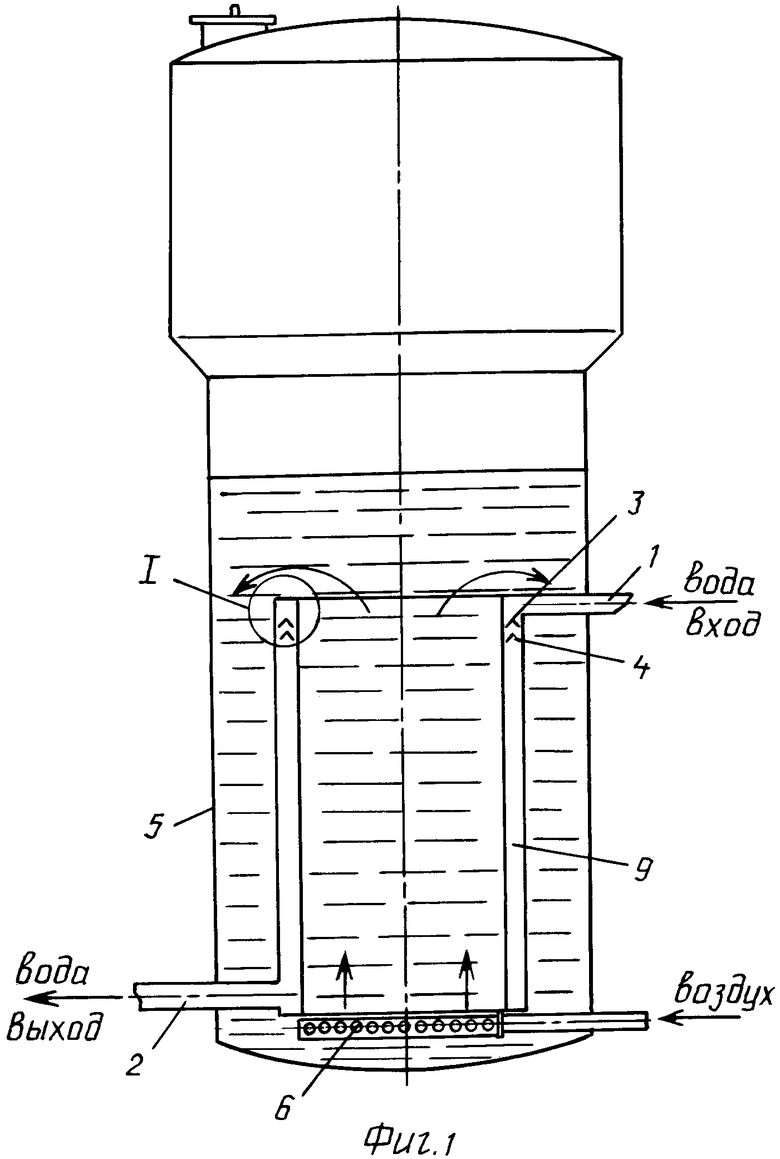

На фиг.1 изображен общий вид теплообменного устройства.

На фиг.2 изображен продольный разрез теплообменного элемента.

На фиг.3 изображен продольный разрез верхней части теплообменного элемента с пленкообразователями.

Теплообменное устройство содержит подключенный к патрубкам 1 и 2 соответственно подвода и отвода охлаждающей воды теплообменный элемент, снабженный пленкообразователями 3 и 4, установленными под патрубком 1 подвода воды, встроенный в емкость 5, заполненную рабочей средой, с расположенным в ее нижней части аэратором 6, и образовано соосно размещенными обечайками 7 и 8, образующими между собой закрытый с торцов кольцевой канал 9 с теплопередающими стенками, которыми являются обечайки 7 и 8. Пленкообразователи 3 и 4 установлены в кольцевом канале 9 друг под другом с зазором относительно теплопередающих стенок, первый пленкообразователь 3 выполнен в виде кольцевых пластин, размещенных под углом друг к другу с образованием между собой кольцевого зазора 10, а второй пленкообразователь 4 выполнен в виде соединенных между собой кольцевых пластин с образованием кольцевого элемента V-образного профиля с вершиной, направленной навстречу потоку воды, причем величина зазора b2, образованного нижним пленкообразователем и теплопередающими стенками, превышает величину зазора b1, образованного верхним пленкообразователем и теплопередающими стенками, а между патрубками подвода воды и пленкообразователями в кольцевом канале размещена горизонтальная пластина 11.

Работает пленочный теплообменный аппарат следующим образом.

Для отвода тепла из рабочей емкости 5 через патрубок 1 подвода воды в кольцевой канал 9 теплообменного элемента на горизонтальную пластину 11 подается охлаждающая вода. Далее жидкость равномерно распределяется по пластинам верхнего пленкообразователя 3 и через зазор b1 стекает по теплопередающим стенкам канала 9, реализуя предварительное равномерное по периметру смачивание охлаждающей жидкостью теплопередающих поверхностей. Величина зазора b1 при этом не превышает 1-2 мм и образующаяся жидкостная пленка, гравитационно стекающая в нижнюю часть теплообменного аппарата, самотеком вытекает из него.

При увеличении расхода охлаждающей жидкости другая часть потока попадает в зазор 10 и далее на нижний пленкообразователь 4 и отбивается от его боковых пластин к теплопередающим стенкам обечаек, равномерно распределяясь по уже смоченной поверхности. Это позволяет избежать появления «салитонов» - волновых образований на стекающей жидкостной пленке, не принимающих участия в теплообмене. Так как величина зазора b2 между вторым пленкообразователем и теплопередающими стенками канала превышает величину вышерасположенного зазора b1 первого пленкообразователя, то даже в случае забивки узкого зазора b1 работоспособность теплообменного аппарата не нарушается, т.к. охлаждающая вода, попадая в зазор 10, попадает на нижний пленкообразователь и далее соответственно в зазор b2, превосходящий по размерам вышерасположенный зазор b1, и самотеком стекает вниз.

Выполнение пленкообразователя с зазором 10 позволяет добиться равенства жидкостных потоков по обе стороны пленкообразователей внутри кольцевого канала 9.

Установка горизонтальной пластины 11 позволяет достичь равномерного распределения охлаждающей жидкости по всему периметру кольцевого канала 9.

Теплообмен в жидкостной пленке внутри теплообменного элемента является высокоинтенсивным. Увеличение же интенсивности теплообмена с наружной стороны теплообменного элемента достигается за счет создания организованной циркуляции вокруг него путем подачи воздуха в аэратор 6 в нижней части объема, занимаемого внутренней обечайкой теплообменного элемента.

Таким образом, описываемая конструкция теплообменного устройства позволяет гарантированно сформировать жидкостную пленку, улучшить распределение жидкости по поверхности его теплопередающих стенок и благодаря этому интенсифицировать процесс теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХООХЛАДИТЕЛЬ | 2007 |

|

RU2341746C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ | 2007 |

|

RU2336931C1 |

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ А.Д. КОРНЕЕВА | 2007 |

|

RU2341747C1 |

| УСТАНОВКА КУЛЬТИВИРОВАНИЯ ПЕКАРСКИХ ДРОЖЖЕЙ | 2006 |

|

RU2319381C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2214990C1 |

| Аппарат для культивирования микроорганизмов | 1987 |

|

SU1551729A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1979 |

|

SU825630A1 |

| Аппарат для выращивания микроорганизмов | 1981 |

|

SU1070157A1 |

| ВЕРТИКАЛЬНЫЙ ПЛЕНОЧНЫЙ ТЕПЛООБМЕННИК А.Д. КОРНЕЕВА | 2004 |

|

RU2243466C1 |

| УСТРОЙСТВО ДЛЯ ФЕРМЕНТАЦИОННОЙ ПЕРЕРАБОТКИ ЖИДКОГО НАВОЗА И ПОМЕТА | 2004 |

|

RU2247099C1 |

Изобретение относится к теплотехнике, в частности к вертикальным теплообменникам, и может быть использовано в микробиологической, химической и медицинской промышленности для отвода тепла в процессах биосинтеза в биореакторах. Задачей изобретения является повышение коэффициента теплопередачи за счет обеспечения более равномерного образования пленки по всей длине теплопередающего канала. Поставленная задача решается за счет того, что в теплообменном устройстве, содержащем подключенный к патрубкам подвода и отвода охлаждающей воды теплообменный элемент, снабженный пленкообразователями, установленными под патрубком подвода воды, и встроенный в емкость, заполненную рабочей средой, с расположенным в ее нижней части аэратором, теплообменный элемент образован соосно размещенными обечайками, образующими между собой закрытый с торцов кольцевой канал с теплопередающими стенками, которыми являются обечайки, пленкообразователи установлены в кольцевом канале друг под другом с зазором относительно теплопередающих стенок, первый пленкообразователь выполнен в виде кольцевых пластин, размещенных под углом друг к другу с образованием между собой кольцевого зазора, а второй выполнен в виде соединенных между собой кольцевых пластин с образованием кольцевого элемента V-образного профиля с вершиной, направленной навстречу потоку воды, причем величина зазора, образованного нижним пленкообразователем и теплопередающими стенками, превышает величину зазора, образованного верхним пленкообразователем и теплопередающими стенками, а между патрубками подвода воды и пленкообразователями в кольцевом канале размещена горизонтальная пластина. 3 ил.

Теплообменное устройство, содержащее подключенный к патрубкам подвода и отвода охлаждающей воды теплообменный элемент, снабженный пленкообразователями, установленными под патрубком подвода воды, и встроенный в емкость, заполненную рабочей средой с расположенным в ее нижней части аэратором, отличающееся тем, что теплообменный элемент образован соосно размещенными обечайками, образующими между собой закрытый с торцов кольцевой канал с теплопередающими стенками, которыми являются обечайки, пленкообразователи установлены в кольцевом канале друг под другом с зазором относительно теплопередающих стенок, первый пленкообразователь выполнен в виде кольцевых пластин, размещенных под углом друг к другу с образованием между собой кольцевого зазора, а второй выполнен в виде соединенных между собой кольцевых пластин с образованием кольцевого элемента V-образного профиля с вершиной, направленной навстречу потоку воды, причем величина зазора, образованного нижним пленкообразователем и теплопередающими стенками, превышает величину зазора, образованного верхним пленкообразователем и теплопередающими стенками, а между патрубками подвода воды и пленкообразователями в кольцевом канале размещена горизонтальная пластина.

| Устройство для автоматического регулирования процесса сушки в распылительной сушилке | 1980 |

|

SU1000710A1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО К АППАРАТАМ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1991 |

|

RU2053290C1 |

| Вертикальный кожухотрубный теплообменник | 1988 |

|

SU1578431A1 |

| Тепломассообменный аппарат пленочного типа | 1980 |

|

SU951056A2 |

| Вертикальный кожухотрубный пленочный испаритель | 1987 |

|

SU1483208A1 |

| US 4164399 A, 14.08.1979. | |||

Авторы

Даты

2008-12-20—Публикация

2007-06-04—Подача