Изобретение относится к способам выпаривания пенообразующих суспензий, содержащих мелкодисперсные взвеси и органические вещества, например сточных вод гальванических производств, и может найти применение в приборостроительной, машиностроительной и других отраслях промышленности.

Целью изобретения является улучшение качества конденсата путем устранения выброса пены при запуске аппарата.

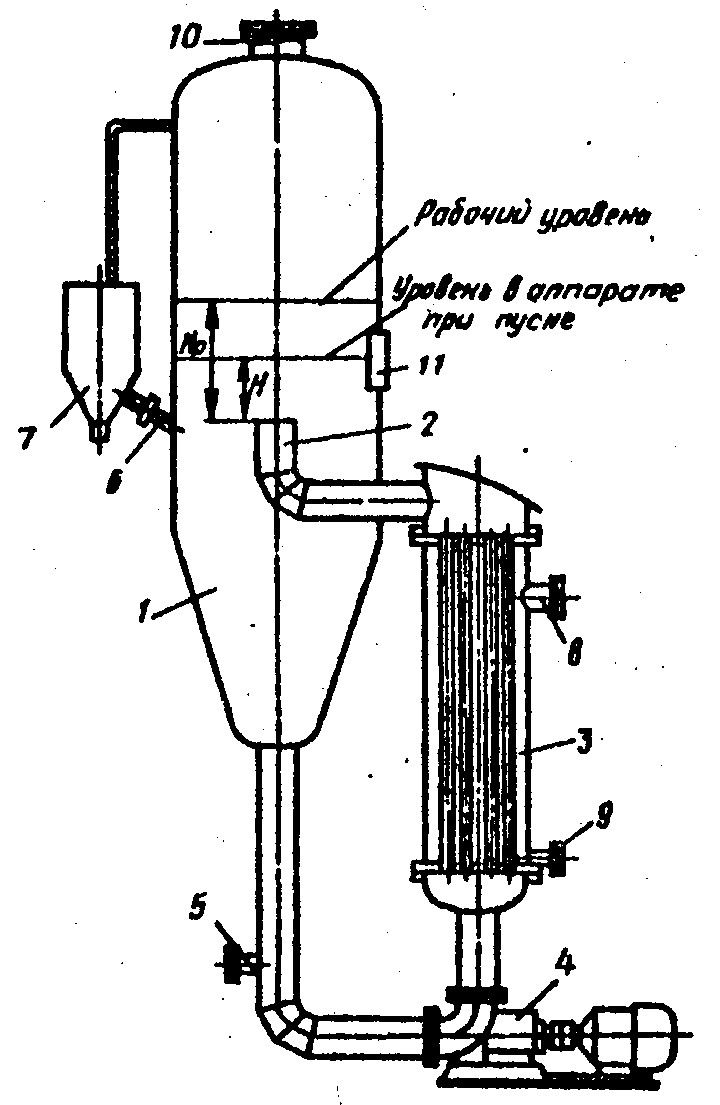

На чертеже представлен аппарат для реализации способа.

Выпарной аппарат содержит корпус 1, верхняя часть которого является сепаратором, с аксиально расположенной трубой вскипания 2. В аппарате имеется также греющая камера 3 и циркуляционный насос 4.

Заполнение аппарата исходной суспензией осуществляется через штуцер 5, а выход упаренной суспензии происходит через штуцер 6 и фонарь 7, определяющий рабочий уровень суспензии в аппарате. Подвод греющего пара осуществляется через штуцер 8, вывод конденсата через штуцер 9. Вторичный пар из сепаратора отводится через штуцер 10. На боковой поверхности корпуса в растворной части расположено смотровое окно 11. Расстояние Н от верхнего среза трубы вскипания до смотрового стекла определяется в зависимости от скорости истечения суспензии из трубы и рассчитывается по формуле

H = (2-3)  при V≥ 2 м/с;

при V≥ 2 м/с;

H = (2-4)  при V< 2 м/с, где V - ускорение свободного падения, м/с2;

при V< 2 м/с, где V - ускорение свободного падения, м/с2;

g - скорость истечения суспензии, м/с.

Предлагаемый способ реализуется в выпарном аппарате следующим образом. Исходная суспензия, содержащая пенообразующие вещества и мелкодисперсные взвеси, через штуцер 5 закачивается в выпарной аппарат до смотрового стекла. После заполнения включают циркуляционный и вакуумный насосы и устанавливают в аппарате рабочее давление. При этом происходит деаэрация раствора с образованием слоя пены высотой 350-500 мм.

После создания в аппарате рабочего давления в греющую камеру 3 через штуцер 8 подают пар. Циркулирующая в контуре суспензия нагревается и по трубе вскипания 2 поступает в сепаратор. Истекая в виде струи под уровень раствора и подсасывая окружающую ее жидкость, перегретая суспензия перемещается вверх к "зеркалу" уровня (середина смотрового стекла). Предлагаемая высота уровня жидкости над срезом трубы 21 вскипания обеспечивает образование над уровнем в слое пены устойчивого объема жидкости, представляющего собой распадающуюся струю. В связи с большой скоростью истечения основная часть перегретого раствора прокипает именно в этом объеме. А так как величина данного объема невелика, то образующиеся при прокипании струи вторичного пара воздействуют на пленку пузырьков, способствуя их разрушению. Процесс разрушения пены происходит в течение 6-10 с после начала кипения раствора.

После разрушения пены в аппарат через штуцер 5 подают исходную суспензию, дозаполняющую его до рабочего уровня, а через штуцер 6 и фонарь 7 отводят сконцентрированную суспензию.

П р и м е р. Выпарной аппарат с центральной циркуляционной трубой заполняют исходной суспензией, содержащей растворенные соли Nа2SО4, NaCl, NaNО3, NaF, органические соединения и гидроокиси тяжелых металлов, до уровня над срезом циркуляционной трубы, равного 3,0  м. При скорости истечения суспензии 1,5 м/с высота уровня составляет 0,34 м. С помощью вакуум-насоса в сепарационной части аппарата создают разрежение, равное 0,1 ата. С ростом вакуума в сепарационной части наблюдается (через смотровое стекло) образование и рост слоя пены, причем высота слоя составляет 0,4-0,45 м. Далее в греющую камеру выпарного аппарата подают пар и осуществляют нагрев циркулирующей в контуре аппарата суспензии. Проходя по теплообменным трубкам греющей камеры, циркулирующая суспензия перегревается на 2,5оС и по центральной циркуляционной трубе поступает под уровень раствора в сепараторе. Истекающая в виде струи из трубы перегретая жидкость подсасывает окружающий ее раствор и, частично перемешиваясь, перемещается вверх. Объем, занимаемый распадающейся струей над уровнем раствора, а также величина перегрева вследствие частичного смешения ее с подсасываемой жидкостью невелики. В частности, средний перегрев после смешения составляет 1,7оС. При прокипании данного раствора происходит образование вторичного пара. Термическое воздействие острого пара на пузырьки пены приводит к их разрушению. Малая величина перегрева значительно снижает интенсивность кипения и соответственно уменьшает количество мелких капелек жидкости, которые могут уноситься вторичным паром. После разрушения пены проводят дозаполнение аппарата до рабочего уровня. Массовая концентрация примесей в конденсате вторичного пара составляет 0,09-0,10 г/л. Полученный конденсат полностью используют в основной технологии без дополнительной очистки.

м. При скорости истечения суспензии 1,5 м/с высота уровня составляет 0,34 м. С помощью вакуум-насоса в сепарационной части аппарата создают разрежение, равное 0,1 ата. С ростом вакуума в сепарационной части наблюдается (через смотровое стекло) образование и рост слоя пены, причем высота слоя составляет 0,4-0,45 м. Далее в греющую камеру выпарного аппарата подают пар и осуществляют нагрев циркулирующей в контуре аппарата суспензии. Проходя по теплообменным трубкам греющей камеры, циркулирующая суспензия перегревается на 2,5оС и по центральной циркуляционной трубе поступает под уровень раствора в сепараторе. Истекающая в виде струи из трубы перегретая жидкость подсасывает окружающий ее раствор и, частично перемешиваясь, перемещается вверх. Объем, занимаемый распадающейся струей над уровнем раствора, а также величина перегрева вследствие частичного смешения ее с подсасываемой жидкостью невелики. В частности, средний перегрев после смешения составляет 1,7оС. При прокипании данного раствора происходит образование вторичного пара. Термическое воздействие острого пара на пузырьки пены приводит к их разрушению. Малая величина перегрева значительно снижает интенсивность кипения и соответственно уменьшает количество мелких капелек жидкости, которые могут уноситься вторичным паром. После разрушения пены проводят дозаполнение аппарата до рабочего уровня. Массовая концентрация примесей в конденсате вторичного пара составляет 0,09-0,10 г/л. Полученный конденсат полностью используют в основной технологии без дополнительной очистки.

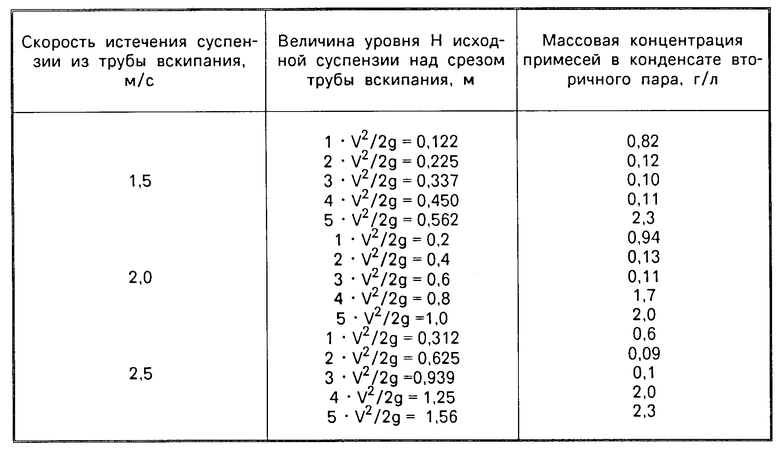

Опытные данные, показывающие влияние "ступенчатого" установления величины уровня Н исходной суспензии выше среза трубы вскипания при заполнении аппарата и дозаполнение аппарата до рабочего уровня после выхода на режим, получающегося во время выхода установки на режим, приведены в таблице. Указанный диапазон скоростей истечения (1,5-2,5 м/с) является характерным для выпарных аппаратов с циркулирующей суспензией. Приведенные в таблице результаты получены при переработке сточных вод гальванических цехов.

Как видно из приведенных данных, при величине уровня Н исходной суспензии над срезом циркуляционной трубы в момент запуска менее 2  массовая концентрация примесей в конденсате вторичного пара составляет 0,4-0,6 г/л и обуславливает необходимость его дополнительной очистки перед использованием в основной технологии. При уровне исходной суспензи над срезом циркуляционной трубы более 4

массовая концентрация примесей в конденсате вторичного пара составляет 0,4-0,6 г/л и обуславливает необходимость его дополнительной очистки перед использованием в основной технологии. При уровне исходной суспензи над срезом циркуляционной трубы более 4  массовая концентрация примесей в конденсате вторичного пара за счет уноса пены со вторичным паром составляет 1,3-2,3 г/л. Установка уровня в аппарате при запуске в диапазоне Н, равном (2-4)

массовая концентрация примесей в конденсате вторичного пара за счет уноса пены со вторичным паром составляет 1,3-2,3 г/л. Установка уровня в аппарате при запуске в диапазоне Н, равном (2-4)  , причем Н зависит от скорости истечения суспензии, позволяет получать в начальный момент пуска аппарата конденсат с массовой концентрацией примесей не более 0,1 г/л. В частности, следует отметить, что согласно техническим требованиям на конденсат, используемый для промывки деталей после гальванических ванн, массовая концентрация примесей в нем не должна превышать 0,1 г/л.

, причем Н зависит от скорости истечения суспензии, позволяет получать в начальный момент пуска аппарата конденсат с массовой концентрацией примесей не более 0,1 г/л. В частности, следует отметить, что согласно техническим требованиям на конденсат, используемый для промывки деталей после гальванических ванн, массовая концентрация примесей в нем не должна превышать 0,1 г/л.

Таким образом, осуществление предлагаемого способа обеспечивает разрушение пены и получение конденсата с массовой концентрацией примесей не более 0,1 г/л, допускаемой для использования его в основной технологии.

Предлагаемый способ по сравнению с известными исключает установку дополнительных устройств в паровой зоне сепаратора, что значительно уменьшает вероятность образования инкрустаций в зоне кипения и способствует увеличению межпромывочного периода работы выпарной установки; упрощает конструкцию аппарата; способствует уменьшению массовой концентрации примесей в конденсате вторичного пара за счет устранения стекания потоков в паровой части сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ | 1986 |

|

SU1352699A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ СОЛЕЙ ИЗ ВОДНЫХ РАСТВОРОВ | 1986 |

|

SU1398136A1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 1990 |

|

SU1812665A1 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| Выпарной аппарат | 1976 |

|

SU610532A1 |

| ПЛАСТИНЧАТЫЙ ВЫПАРНОЙ АППАРАТ | 2008 |

|

RU2408407C2 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| Выпарной аппарат | 1978 |

|

SU882536A1 |

| Установка для выпаривания кристаллизующихся растворов | 1981 |

|

SU995845A1 |

| Способ выпаривания растворов солей | 1987 |

|

SU1421356A1 |

Изобретение относится к способам выпаривания пенообразующих суспензий, содержащих мелкодисперсные взвеси и органические вещества, в аппаратах с аксиально расположенной трубой вскипания. Способ позволяет улучшить качество конденсата путем устранения выбросов пены при запуске аппарата. Для этого заполнение аппарата производят в два этапа. Сначала производят заполнение выше среза трубы вскипания до уровня H, определяемого соотношением  при V ≥ 2м/с м/с;

при V ≥ 2м/с м/с;  при V < 2 м/с, где V - скорость истечения суспензии из циркуляционной трубы, м/с; g - ускорение свободного падения, м/c2 . Затем в аппарате создают вакуум, нагревают исходную суспензию и производят ее выпаривание с получением вторичного пара и его последующим конденсированием. После выхода аппарата на режим выпаривания производят дозаполнение его до рабочего уровня. Такая последовательность операций способствует разрушению слоя пены струями вторичного острого пара. 1 ил, 1 табл.

при V < 2 м/с, где V - скорость истечения суспензии из циркуляционной трубы, м/с; g - ускорение свободного падения, м/c2 . Затем в аппарате создают вакуум, нагревают исходную суспензию и производят ее выпаривание с получением вторичного пара и его последующим конденсированием. После выхода аппарата на режим выпаривания производят дозаполнение его до рабочего уровня. Такая последовательность операций способствует разрушению слоя пены струями вторичного острого пара. 1 ил, 1 табл.

СПОСОБ ВЫПАРИВАНИЯ ПЕНООБРАЗУЮЩИХ СУСПЕНЗИЙ в аппарате с аксиально расположенной трубой вскипания, включающий заполнение аппарата исходной суспензией выше среза трубы вскипания, создание в ней вакуума, нагрев исходной суспензии и ее выпаривание с получением вторичного пара и его последующим конденсированием, выход на режим и последующую подачу исходной суспензии, отличающийся тем, что, с целью улучшения качества конденсата путем устранения выбросов пены при запуске, заполнение аппарата производят в два этапа, при этом на первом этапе аппарат заполняют до уровня H, определяемого соотношением

H = (2-3)  при V≥ 2 м/с;

при V≥ 2 м/с;

H = (2-4)  при V< 2 м/с, где V -скорость истечения суспензии из циркулярной трубы/м/с;

при V< 2 м/с, где V -скорость истечения суспензии из циркулярной трубы/м/с;

g -ускорение свободного падения/ м/с2/ а после выхода на режим производят заполнение аппарата до рабочего уровня.

| Перцев Л.П | |||

| и др | |||

| Трубчатые выпарные аппараты для кристаллизующихся растворов | |||

| - М.: Машиностроение, 1982, с.28, рис.16. |

Авторы

Даты

1994-12-30—Публикация

1987-08-17—Подача