4

00 ел

О5

Изобретение относится к способам выпаривания кристаллизующихся растворов в многокорпусных выпарных установках, :применяемых в химической, пищевой и дру- ;гих отраслях промыщленности.

: Целью изобретения является улучшение ; классификации соли, повыщение качества и размеров продукционных кристаллов, увеличение срока межпромывочного пробега, повышение производительности установки по товарной соли.

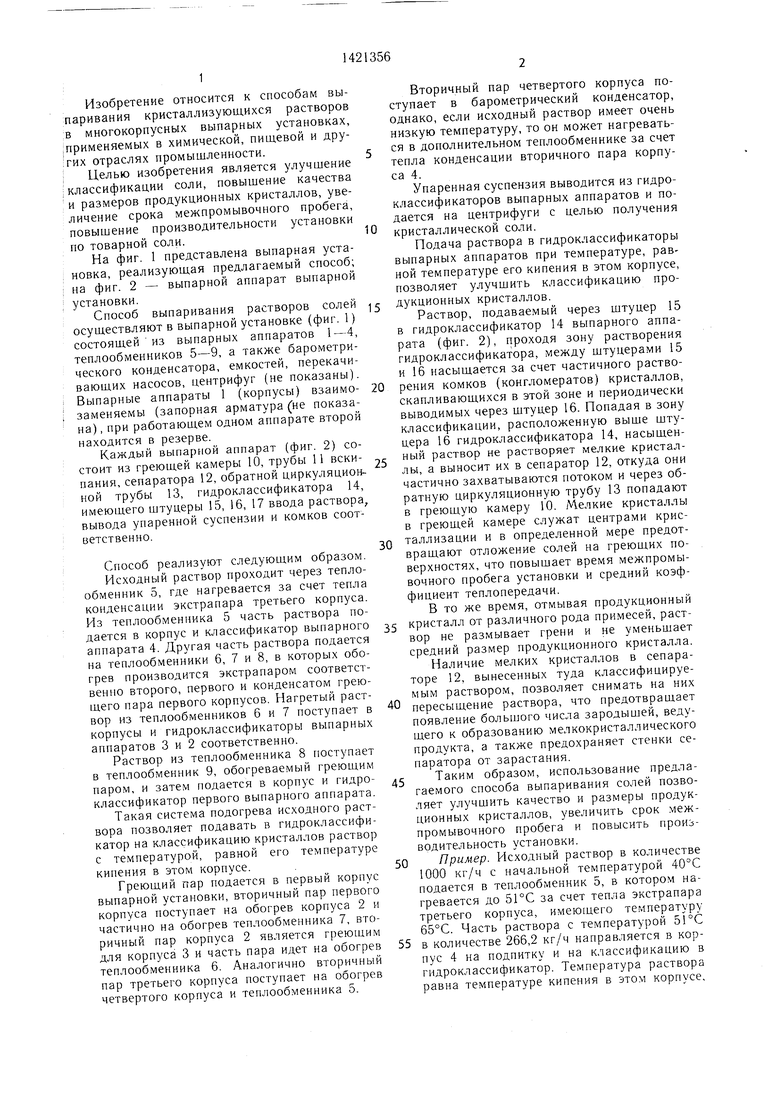

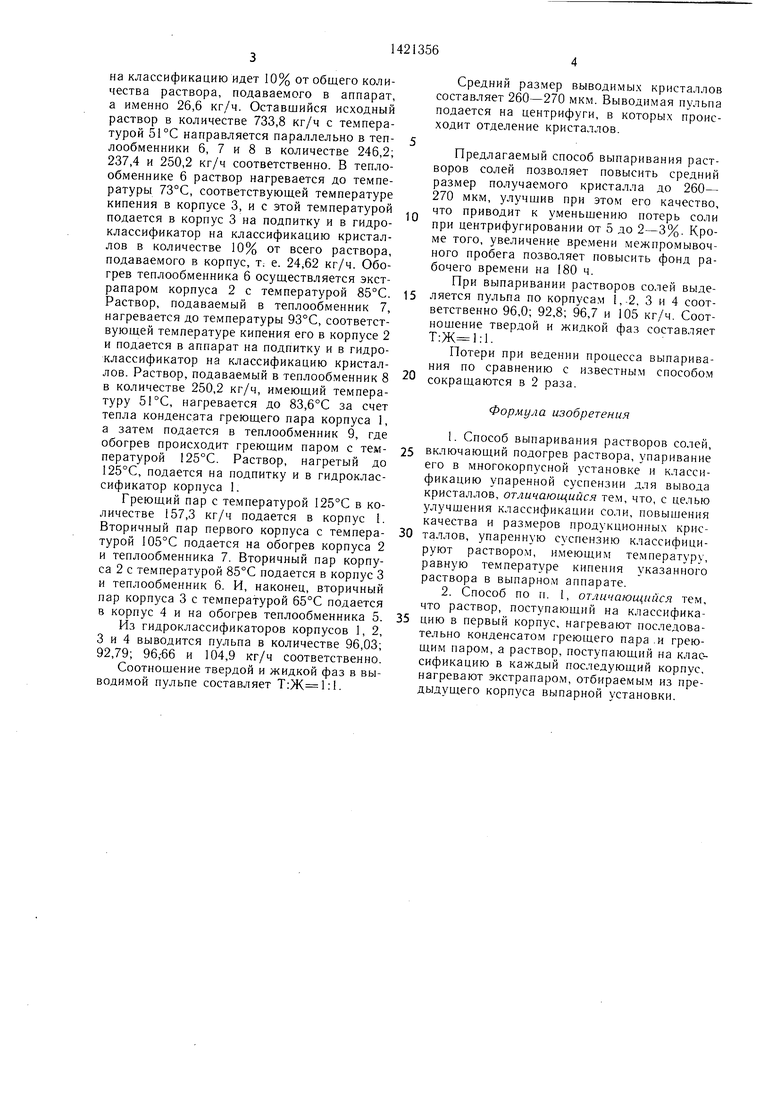

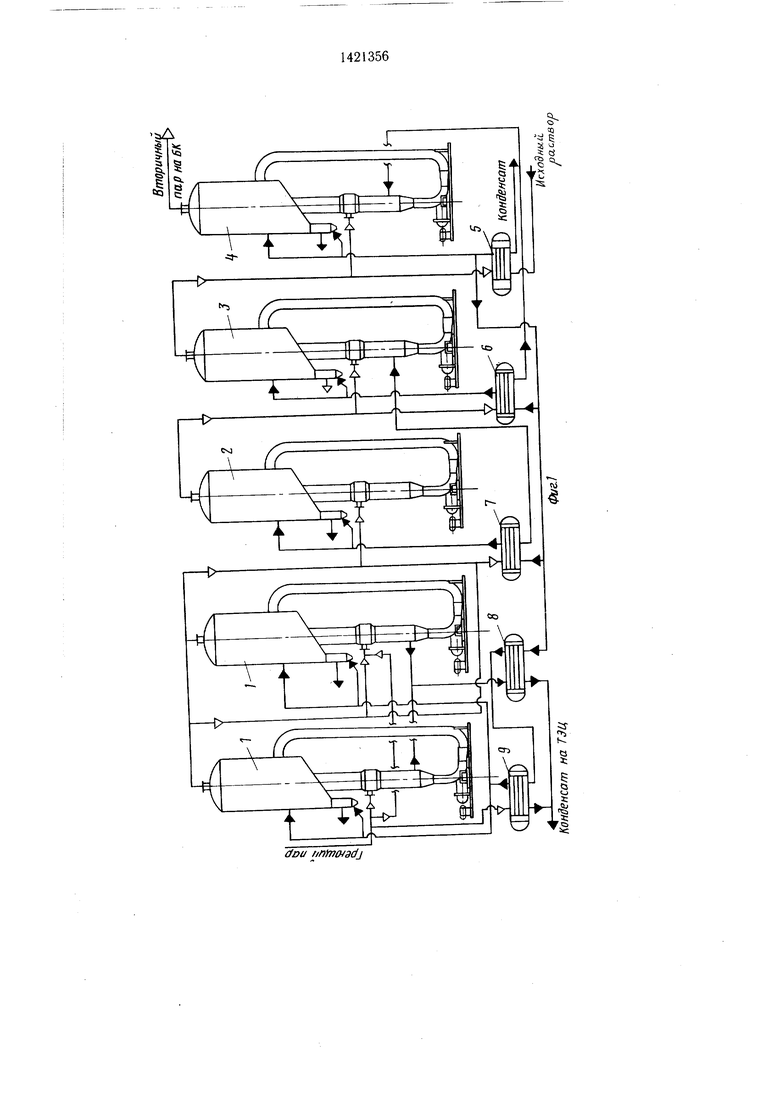

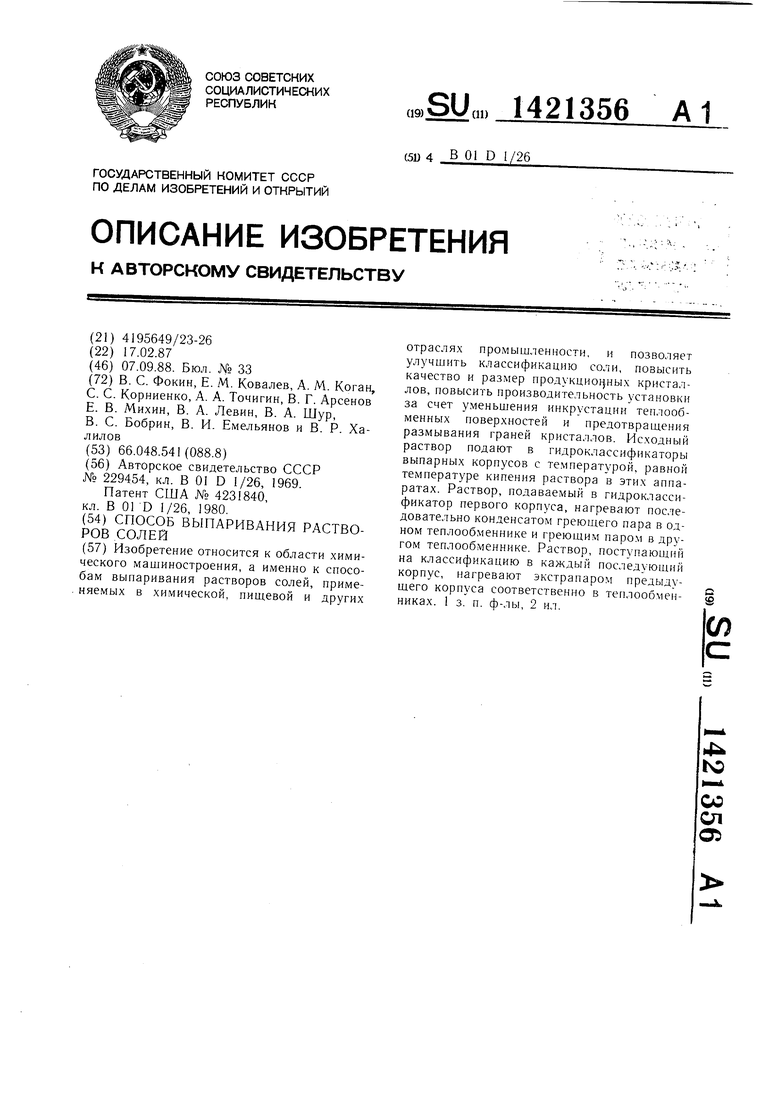

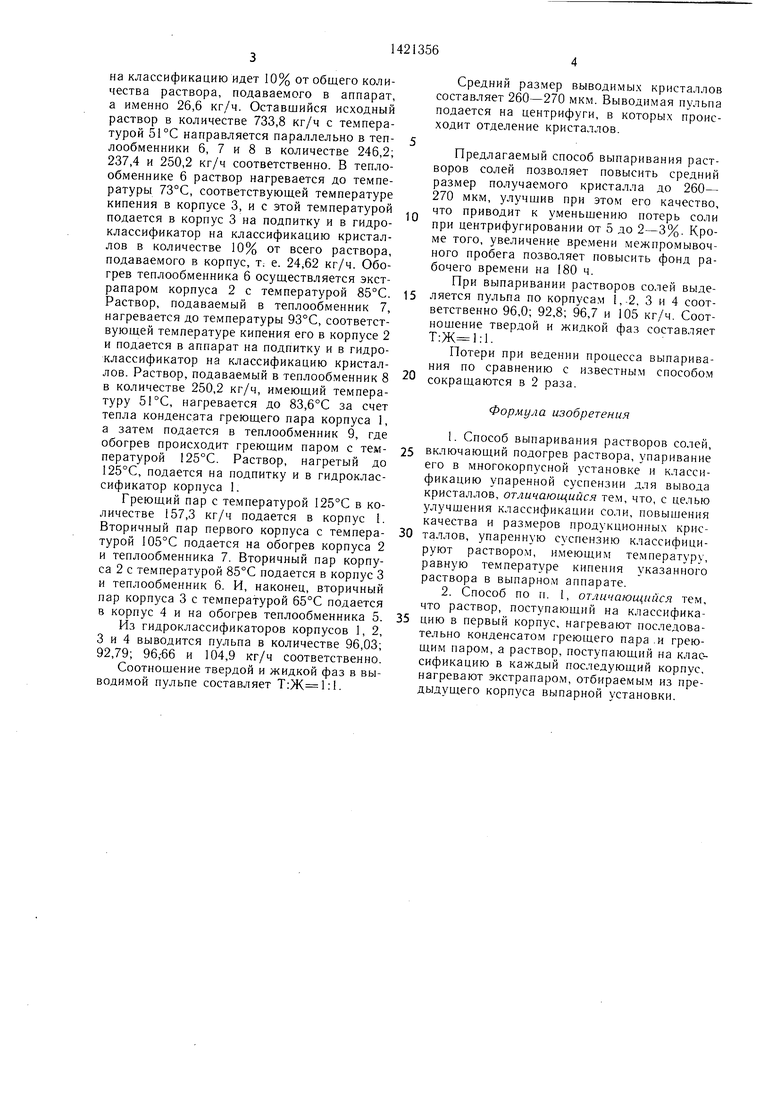

На фиг. 1 представлена выпарная установка, реализующая предлагаемый способ; на фиг. 2 - выпарной аппарат выпарной установки.

Способ выпаривания растворов солей осуществляют в выпарной установке (фиг. 1) состоящей из выпарных аппаратов 1-4, теплообменников 5-9, а также барометрического конденсатора, емкостей, перекачивающих насосов, центрифуг (не показаны). Выпарные аппараты 1 (корпусы) взаимо- заменяемы (запорная арматура (не показана) , при работающем одном аппарате второй находится в резерве.

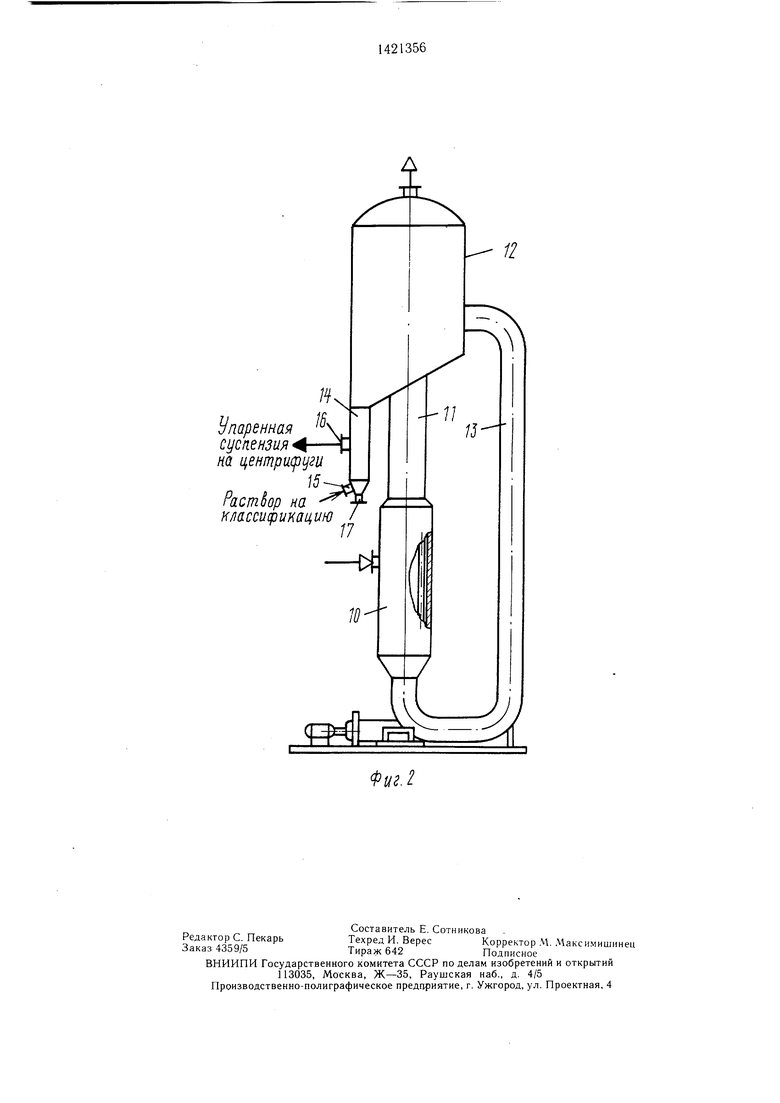

Каждый выпарной аппарат (фиг. 2) со

стоит из греющей камеры 10, трубы 11 вскипания, сепаратора 12, обратной циркуляционной трубы 13, гидроклассификатора 14, имеющего щтуцеры 15, 16, 17 ввода раствора, вывода упаренной суспензии и комков соответственно.

Способ реализуют следующим образом.

Исходный раствор проходит через теплообменник 5, где нагревается за счет тепла конденсации экстранара третьего корпуса. Из теплообменника 5 часть раствора подается в корпус и классификатор выпарного аппарата 4. Другая часть раствора подается на теплообменники 6, 7 и 8, в которых обогрев производится экстрапаром соответственно второго, первого и конденсатом греющего пара первого корпусов. Нагретый раствор из теплообменников 6 и 7 поступает в корпусы и гидроклассификаторы выпарных аппаратов 3 и 2 соответственно.

Раствор из теплообменника 8 поступает в теплообменник 9, обогреваемый греющим паром, и затем подается в корпус и гидро- классификатор первого выпарного аппарата.

Такая система подогрева исходного раствора позволяет подавать в гидроклассификатор на классификацию кристаллов раствор с температурой, равной его температуре кипения в этом корпусе.,

Греющий пар подается в первый корпус выпарной установки, вторичный пар первого корпуса поступает на обогрев корпуса 2 и частично на обогрев теплообменника 7, вторичный пар корпуса 2 является греющим для корпуса 3 и часть пара идет на обогрев теплообменника 6. Аналогично вторичный пар третьего корпуса поступает на обогрев четвертого корпуса и теплообменника 5.

0

5

0

5 0

.

50

5

Вторичный пар четвертого корпуса поступает в барометрический конденсатор, однако, если исходный раствор имеет очень низкую температуру, то он может нагреваться в дополнительном теплообменнике за счет тепла конденсации вторичного пара корпуса 4.

Упаренная суспензия выводится из гидроклассификаторов выпарных аппаратов и подается на центрифуги с целью получения кристаллической соли.

Подача раствора в гидроклассификаторы выпарных аппаратов при температуре, равной температуре его кипения в этом корпусе, позволяет улучшить классификацию продукционных кристаллов.

Раствор, подаваемый через щтуцер 15 в гидроклассификатор 14 выпарного аппарата (фиг. 2), проходя зону растворения гидроклассификатора, между штуцерами 15 и 16 насыщается за счет частичного растворения комков (конгломератов) кристаллов, скапливающихся в этой зоне и периодически выводимых через щтуцер 16. Попадая в зону классификации, расположенную выше щту- цера 16 гидроклассификатора 14, насыщенный раствор не растворяет мелкие кристаллы, а выносит их в сепаратор 12, откуда они частично захватываются потоком и через обратную циркуляционную трубу 13 попадают в греющую камеру 10. Мелкие кристаллы в греющей камере служат центрами кристаллизации и в определенной мере предотвращают отложение солей на греющих поверхностях, что повышает время межпромывочного пробега установки и средний коэффициент теплопередачи.

В то же время, отмывая продукционный кристалл от различного рода примесей, раствор не размывает грепи и не уменьшает средний размер продукционного кристалла.

Наличие мелких кристаллов в сепараторе 12, вынесенных туда классифицируемым раствором, позволяет снимать на них пересыщение раствора, что предотвращает появление большого числа зародышей, ведущего к образованию мелкокристаллического продукта, а также предохраняет стенки сепаратора от зарастания.

Таким образом, использование предлагаемого способа выпаривания солей позволяет улучшить качество и размеры продукционных кристаллов, увеличить срок межпромывочного пробега и повысить производительность установки.

Пример. Исходный раствор в количестве 1000 кг/ч с начальной температурой 40°С подается в теплообменник 5, в котором нагревается до 51°С за счет тепла экстрапара третьего корпуса, имеющего температуру 65°С. Часть раствора с температурой 51°С в количестве 266,2 кг/ч направляется в корпус 4 на подпитку и на классификацию в гидроклассификатор. Температура раствора равна температуре кипения в этом корпусе.

на классификацию идет 10% от общего количества раствора, подаваемого в аппарат, а именно 26,6 кг/ч. Оставшийся исходный раствор в количестве 733,8 кг/ч с температурой 51 °С направляется параллельно в теп- 5 лообменники 6, 7 и 8 в количестве 246,2; 237,4 и 250,2 кг/ч соответственно. В теплообменнике 6 раствор нагревается до температуры 73°С, соответствующей температуре кипения в корпусе 3, и с этой температурой подается в корпус 3 на подпитку и в гидроклассификатор на классификацию кристаллов в количестве 10% от всего раствора, подаваемого в корпус, Т: е. 24,62 кг/ч. Обогрев теплообменника 6 осуществляется зкст- рапаром корпуса 2 с температурой 85°С. 15 Раствор, подаваемый в теплообменник 7, нагревается до температуры 93°С, соответствующей температуре кипения его в корпусе 2 и подается в аппарат на подпитку и в гидроклассификатор на классификацию кристаллов. Раствор, подаваемый в теплообменник 8 в количестве 250,2 кг/ч, имеющий температуру 51°С, нагревается до 83,6°С за счет тепла конденсата греющего пара корпуса 1, а затем подается в теплообменник 9, где обогрев происходит греющим паром с тем- 25 пературой 125°С. Раствор, нагретый до 125°С, подается на подпитку и в гидроклассификатор корпуса 1.

Греющий пар с температурой 125°С в количестве 157,3 кг/ч подается в корпус 1.

Средний размер выводимых кристаллов составляет 260-270 мкм. Выводимая пульпа подается на центрифуги, в которых происходит отделение кристаллов.

Предлагаемый способ выпаривания растворов солей позволяет повысить средний размер получаемого кристалла до 260- 270 мкм, улучщив при этом его качество, что приводит к уменьщению потерь соли при центрифугировании от 5 до 2-3%. Кроме того, увеличение вре.мени межпромывочного пробега позволяет повысить фонд рабочего времени на 180 ч.

При выпаривании растворов солей выделяется пульпа по корпусам 1,-2, 3 и 4 соответственно 96,0; 92,8; 96,7 и 105 кг/ч. Соот- нощение твердой и жидкой фаз составляет .

Потери при ведении процесса выпаривания по сравнению с известным способом 2 сокращаются в 2 раза.

Формула изобретения

1. Способ выпаривания растворов солей, включающий подогрев раствора, упаривание его в многокорпусной установке и классификацию упаренной суспензии для вывода кристаллов, отличающийся тем, что, с целью улучщения классификации соли, повышения качества и размеров продукционных крисВторичный пар первого корпуса с темпера- 30 таллов, упаренную суспензию классифицитурой 105°С подается на обогрев корпуса 2 и теплообменника 7. Вторичный пар корпуса 2 с температурой 85°С подается в корпус 3 и теплообменник 6. И, наконец, вторичный пар корпуса 3 с температурой 65°С подается

руют раствором, имеющим температуру, равную температуре кипения указанного раствора в выпарном аппарате.

2. Способ по п. 1, отличающийся тем, что раствор, поступающий на классификав корпус 4 и на обогрев теплообменника 5. 35 цию в первый корпус, нагревают последоваИз гидроклассификаторов корпусов 1, 2, 3 и 4 выводится пульпа в количестве 96,03; 92,79; 96,-66 и 104,9 кг/ч соответственно.

Соотношение твердой и жидкой фаз в выводимой пульпе составляет .

тельно конденсатом греющего пара .и греющим паром, а раствор, поступающий на классификацию в каждый последующий корпус, нагревают экстрапаром, отбираемым из предыдущего корпуса выпарной установки.

Средний размер выводимых кристаллов составляет 260-270 мкм. Выводимая пульпа подается на центрифуги, в которых происходит отделение кристаллов.

Предлагаемый способ выпаривания растворов солей позволяет повысить средний размер получаемого кристалла до 260- 270 мкм, улучщив при этом его качество, что приводит к уменьщению потерь соли при центрифугировании от 5 до 2-3%. Кроме того, увеличение вре.мени межпромывочного пробега позволяет повысить фонд рабочего времени на 180 ч.

При выпаривании растворов солей выделяется пульпа по корпусам 1,-2, 3 и 4 соответственно 96,0; 92,8; 96,7 и 105 кг/ч. Соот- нощение твердой и жидкой фаз составляет .

Потери при ведении процесса выпаривания по сравнению с известным способом сокращаются в 2 раза.

Формула изобретения

1. Способ выпаривания растворов солей, включающий подогрев раствора, упаривание его в многокорпусной установке и классификацию упаренной суспензии для вывода кристаллов, отличающийся тем, что, с целью улучщения классификации соли, повышения качества и размеров продукционных кристаллов, упаренную суспензию классифицируют раствором, имеющим температуру, равную температуре кипения указанного раствора в выпарном аппарате.

2. Способ по п. 1, отличающийся тем, что раствор, поступающий на классификацию в первый корпус, нагревают последовательно конденсатом греющего пара .и греющим паром, а раствор, поступающий на классификацию в каждый последующий корпус, нагревают экстрапаром, отбираемым из предыдущего корпуса выпарной установки.

dou f/nmiHadj

П

Упаренная суспензия - пй и,ен1присрдги

Раствор на

.ссиф11каи,ию /

12

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2572143C1 |

| Способ последовательного выпаривания щелоков | 1987 |

|

SU1662599A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| Пленочный выпарной аппарат для выпаривания кристаллизующихся растворов | 1990 |

|

SU1762955A2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2006 |

|

RU2306259C1 |

| Пленочный выпарной аппарат для выпаривания кристаллизующихся растворов | 1987 |

|

SU1641379A1 |

| Способ концентрирования электролитических щелоков | 1982 |

|

SU1139702A1 |

Изобретение относится к области .химического машиностроения, а именно к способам выпаривания растворов солей, применяемых в химической, пищевой и других отраслях промышленности, и позволяет улучшить классификацию соли, повысить качество и размер продукцио1,ных кристаллов, повысить производительность установки за счет у.меньшения инкрустации теплооб- менных поверхностей и предотврашения размывания граней кристаллов. Исходный раствор подают в гидроклассификаторы выпарных корпусов с те.мпературой, равной температуре кипения раствора в этих аппаратах. Раствор, подаваемый в гидроклассификатор первого корпуса, нагревают последовательно конденсатом греющего пара в одном теплообменнике и греющим паром в другом теплообменнике. Раствор, поступаюп нй на классификацию в каждый последующий корпус, нагревают экстрапаром предыдущего корпуса соответственно в теплообменниках. 1 3. п. ф-лы, 2 ил. i (Л

| Авторское свидетельство СССР № 229454, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4231840, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-07—Публикация

1987-02-17—Подача