Изобретение относится к конструкциям выпарных и самоиспарительных аппаратов, используемых в химической, гидрометаллургической и других отраслях промышленности для концентрирования растворов и кристаллизации из них различных минеральных солей.

Целью изобретения является улучшение качества конденсата и исключение образования инкрустаций на внутренней поверхности сепаратора.

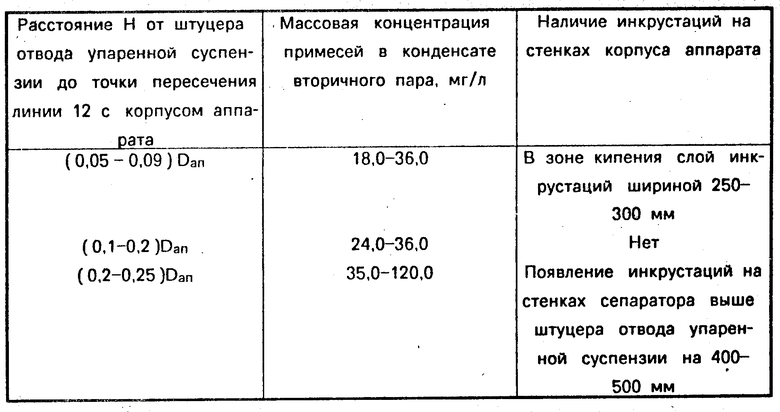

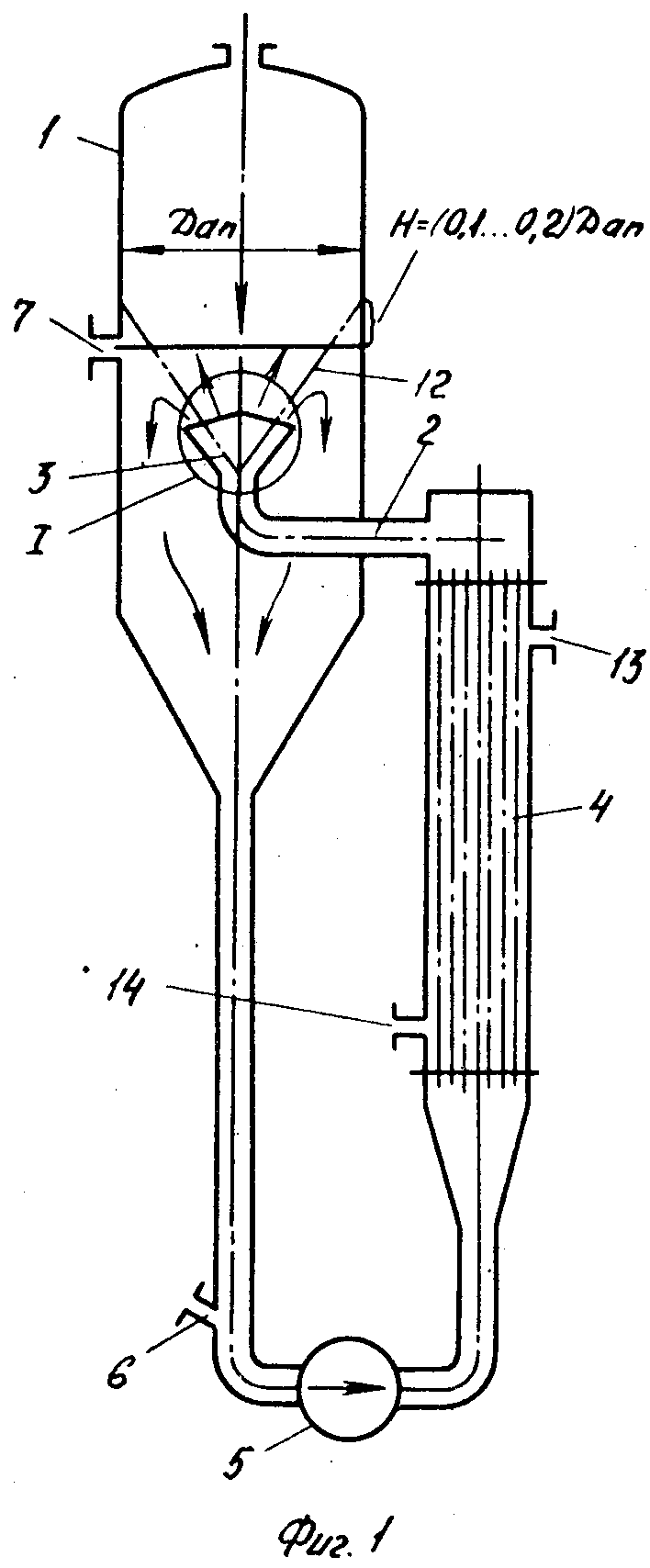

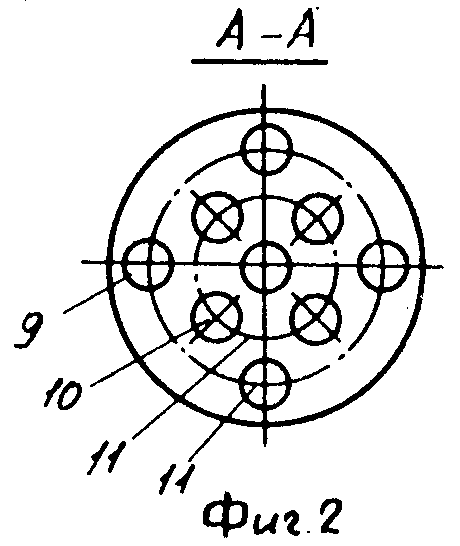

На фиг. 1 изображен предлагаемый выпарной аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Стрелками показано направление движения суспензии в аппарате, а штрихпунктирными линиями - осевые линии отверстий.

Выпарной аппарат содержит корпус 1, верхняя часть которого является сепаратором, аксиально расположенную трубу вскипания 2, на верхнем конце которой размещен диффузор 3. Аппарат имеет греющую камеру 4, циркуляционный насос 5. Подача исходного раствора осуществляется через штуцер 6, а вывод упаренной суспензии - через штуцер 7. На верхнем срезе диффузора 3 размещено выполненное в виде полого конуса устройство 8. На боковой поверхности устройства (см. фиг. 2) имеется несколько рядов отверстий 9 (чаще всего 2 или 3), центры 10 которых размещены на концентрических окружностях 11. Штуцер отвода упаренной суспензии, определяющий уровень упаренной суспензии в аппарате, всегда расположен выше конического устройства 8.

Осевые линии 12 отверстий 9, наиболее удаленных от вершины конуса, пересекаются со стенкой корпуса аппарата выше штуцера отвода упаренной суспензии на расстоянии, равном (0,1-0,2)Dап. Подвод греющего пара осуществляется через штуцер 13, а вывод конденсата - через штуцер 14.

Предлагаемый выпарной аппарат работает следующим образом.

Корпус 1 аппарата через штуцер 6 заполняют раствором до уровня, определяемого положением штуцера 7. Затем создают циркуляцию раствора в аппарате с помощью циркуляционного насоса 5. В сепарационной части корпуса 1 аппарата создают вакуум, а в греющую камеру 4 через штуцер 13 подают пар. Поступающий через штуцер 6 во всасывающую линию насоса 5 исходный раствор смешивается с циркулирующей суспензией, образующейся при выпаривании. Полученная смесь проходит через греющую камеру 4, где нагревается на 2-4о, затем по трубе вскипания 2 поступает в диффузор 3 и далее - в коническое устройство 8. Из конического устройства через отверстия 9 перегретая суспензия поступает в растворную часть сепаратора. Истекающие из отверстий струи подсасывают окружающую их суспензию и, перемешиваясь с ней, перемещаются вверх, причем угол раскрытия конуса обеспечивает перемешивание по крайней мере 80-85% объема суспензии, находящейся над устройством. При смешении температура перегретого раствора снижается на 1,0-1,5оС. В верхней части растворного объема сепаратора раствор вскипает и охлаждается. Небольшой перегрев обеспечивает мягкое прокипание раствора и образование незначительного количества брызг, а истечение и распад струй, даже истекающих из наиболее удаленных от вершины конуса отверстий, на определенном расстоянии от стенки исключает образование инкрустации на поверхности аппарата выше и ниже уровня раствора.

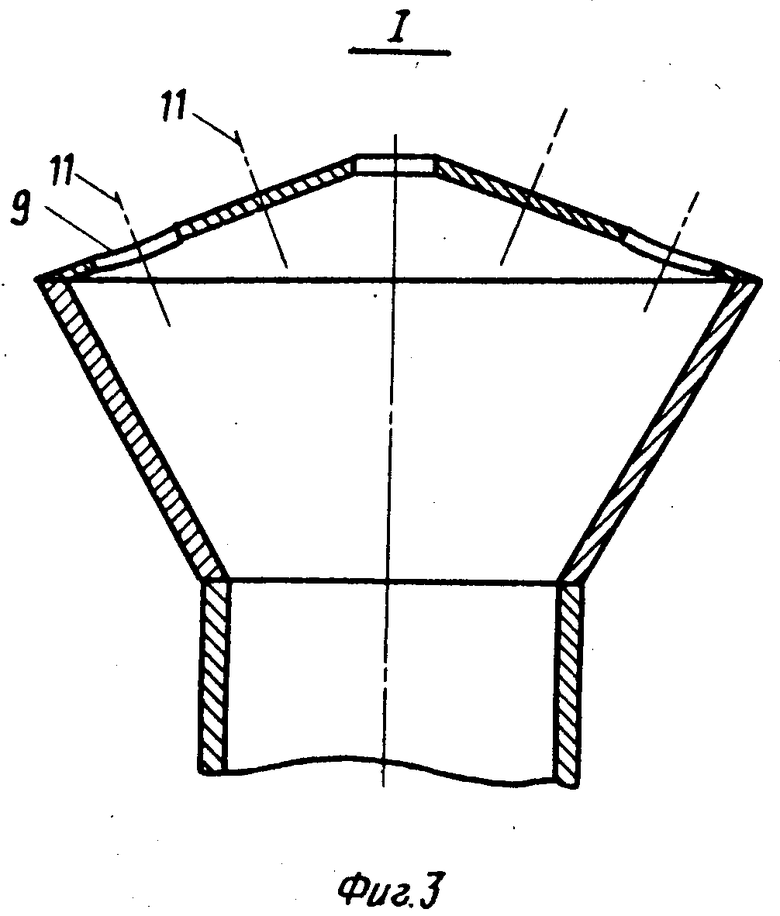

В таблице приведены опытные данные, характеризующие влияние угла раскрытия конуса, определяемые величиной Н, на качество конденсата и вероятность образования инкрустаций на стенках сепаратора.

Как видно из таблицы, при Н=(0,05-0,1)Dап получается конденсат, содержащий незначительное количество примесей, но на стенках сепаратора в зоне кипения образуются инкрустации. Их наличие обусловлено прокипанием перегретой суспензии в непосредственной близости от стенки корпуса аппарата.

При Н= (0,2-0,25)Dап получается, как правило, загрязненный конденсат и на стенках сепаратора выше зоны кипения образуются инкрустации. Это вызвано неполным смешением струй перегретой жидкости, истекающих из конусного устройства, с раствором, находящимся над устройством и, соответственно, незначительное снижение перегрева. Происходит более интенсивное прокипание жидкости с образованием большого количества мельчайших капелек жидкости, уносимых с вторичным паром и частично попадающих на стенки сепаратора.

При Н=(0,1-0,2)Dап угол раскрытия корпуса позволяет исключить соприкосновение струй, истекающих даже из наиболее удаленного от вершины конуса ряда отверстий, со стенками корпуса аппарата и обеспечить их прокипание в объеме жидкости. Это дает возможность получить кондиционный конденсат и исключить образование инкрустаций на стенках сепаратора.

Предлагаемый аппарат для кристаллизации по сравнению с прототипом обеспечивает следующие преимущества: исключение образования инкрустаций на внутренней поверхности корпуса аппарата и, соответственно, устранение забивки греющих трубок, что обеспечивает длительный межпромывочный период работы аппарата; снижение в 4-5 раз массовой концентрации солей в конденсате вторичного пара, что позволяет использовать его без дополнительной очистки в основной технологии.

Перегретый раствор, вытекая в виде струй из отверстий устройства, выполненного в виде полого конуса, перемещается вверх и подсасывает окружающую струи суспензию, перемешиваясь с ней. При этом за счет увеличения боковой поверхности струй перегретого раствора (как известно, суммарная боковая поверхность нескольких струй всегда больше боковой поверхности одной струи при одном и том же массовом расходе) эффективность смешения по сравнению с прототипом, как показали наши исследования, увеличивается в 2,5-3,0 раза. Это приводит к локальному снижению перегрева раствора, поступающего в зону кипения, что обеспечивает мягкое (нет бурного кипения) его прокипание и уменьшение брызгообразования и, соответственно, количества уносимых с паром капель. Отверстия могут быть любой геометрической формы (круглые, треугольные, квадратные, прямоугольные, трапецеидальные, в виде радиальных и кольцевых щелей и т.д.).

Выполнение устройства в виде конуса позволяет, не увеличивая существенно его размеры, обеспечить равномерное смешение перегретого раствора практически со всей суспензией, находящейся в корпусе аппарата над этим устройством.

Регулированием величины угла раскрытия конуса обеспечивается возможность исключить соприкосновение струй (представляющий собой перегретую жидкость), и стекающих даже из наиболее удаленного от вершины конуса ряда отверстий, с внутренней поверхностью корпуса аппарата и обеспечить их прокипание в объеме суспензии (при кипении раствора в пристенной области на стенке, как правило, образуются наросты соли).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ ПЕНООБРАЗУЮЩИХ СУСПЕНЗИЙ | 1987 |

|

SU1494282A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ СОЛЕЙ ИЗ ВОДНЫХ РАСТВОРОВ | 1986 |

|

SU1398136A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 1982 |

|

SU1075479A1 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| Выпарной аппарат | 1976 |

|

SU610532A1 |

| ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2227823C2 |

| ВЫПАРНОЙ АППАРАТ ТЫРТЫШНОГО | 2004 |

|

RU2257245C1 |

| Способ выпаривания растворов солей | 1987 |

|

SU1421356A1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| Способ выпаривания водных растворов мочевины и выпарной аппарат для его осуществления | 1987 |

|

SU1490111A1 |

Изобретение относится к аппаратам для кристаллизации растворов. Основные области использования - машиностроительная, химическая, гидрометаллургическая и другие отрасли промышленности. Аппарат обеспечивает улучшение качества получаемого конденсата и исключение образования инкрустаций на внутренней поверхности аппарата. Аппарат состоит из корпуса с аксиально расположенной трубой вскипания, на верхнем конце которой имеется диффузор, греющей камеры, циркуляционного насоса, штуцера подвода исходного раствора и штуцера отвода упаренной суспензии. Новым в конструкции является размещение на верхнем срезе диффузора устройства, выполненного в виде полого конуса, на поверхности которого расположено несколько рядов отверстий. Кроме того, угол раскрытия конуса выполнен таким, что осевые линии, проходящие через центры отверстий, наиболее удаленные от вершины конуса и перпендикулярные его боковой поверхности, пересекаются со стенкой корпуса аппарата выше штуцера отвода упаренной суспензии на расстоянии, равном Dап где Dап - диаметр корпуса аппарата. 1 з.п. ф-лы, 3 ил., 1 табл.

| Перуев Л.П | |||

| и др | |||

| Трубчатые выпарные аппараты для кристаллизующихся растворов | |||

| М.: Машиностроение, 1982, с.30. |

Авторы

Даты

1995-01-20—Публикация

1986-03-05—Подача