1

(21) 4324626/25-05

() 20.08.87

(46) 23.07.89. Бюл. N 27

(71)Научно-производственное объединение по комплексному и технологическому проектированию станкостроительных предприятий Оргстаикинпром

(72)И.Д.Торин, Л.И.Аронштам, В.Н.К аркин, В.А.Еврейчиков и В.С.Лок тев

(53)678.029.37 (088.8)

(56)Авторское свидетельство СССР № 162948, кл. В 29 С 37/02, 1962.

Авторское свидетельство СССР № 704680, кл. В 08 В 3/02, 1977.

(54)СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ

(57)Изобретение относится к области

машиностроения и может быть использовано для обработки поверхности изде- ЛИЙ из термопластичных материалов или изделий с покрытием. Цель - получение изделий точной геометрической формы из термопластичных материалов. Для этого струю сжатого горячего воздуха направляют по касательной к обрабатываемой поверхности и одновременно воздействуют на последнюю в той же плоскости дополнительной струей горячего воздуха из дополнительного сопла, связанного с имеющимся соплом, изменяя угол наклона струи относительно имеющейся струи от 50 до 70 . При этом температуру сжатого воздуха выбирают равной 1,1 температуры плавления обрабатываемого материала изделия. 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ мойки и сушки наружной поверхности труб | 1990 |

|

SU1771830A1 |

| Пневматическая форсунка | 1986 |

|

SU1419739A1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

| Устройство для очистки и охлаждения сводов мартеновских печей | 1981 |

|

SU987342A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО КАМЕННОЙ ОБЛИЦОВКИ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИСПОЛЬЗУЕМОГО В СПОСОБЕ ГОРЯЧЕГО ГАЗООБРАЗНОГО РАБОЧЕГО ТЕЛА В ВИДЕ СВЕРХЗВУКОВОЙ СТРУИ | 2000 |

|

RU2158197C1 |

| ВЛАГОПРОНИЦАЕМЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2485230C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2003 |

|

RU2247591C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2003 |

|

RU2245938C1 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ С СИЛЬНО ГИДРОФОБНЫМ СЛОЕМ | 2006 |

|

RU2412679C2 |

Изобретение относится к области машиностроения и может быть использовано для обработки поверхности изделий из термопластичных материалов или изделий с покрытием. Цель - получение изделий точной геометрической формы из термопластичных материалов. Для этого струю сжатого горячего воздуха направляют по касательной к обрабатываемой поверхности и одновременно воздействуют на последнюю в той же плоскости дополнительной струей горячего воздуха из дополнительного сопла, связанного с имеющимся соплом, изменяя угол наклона струи относительно имеющейся струи от 50 до 70°. При этом температуру сжатого воздуха выбирают равной 1,1 температуры плавления обрабатываемого материала изделия. 1 ил. 1 табл.

Изобретение относится к области машиностроения и может быть использовано в технологических процессах обработки поверхностей изделий из полимерных материалов или изделий с предварительно нанесенным полимерным покрытием.

Целью изобретения является получение изделий точной геометрической формы из термопластичных материалов.

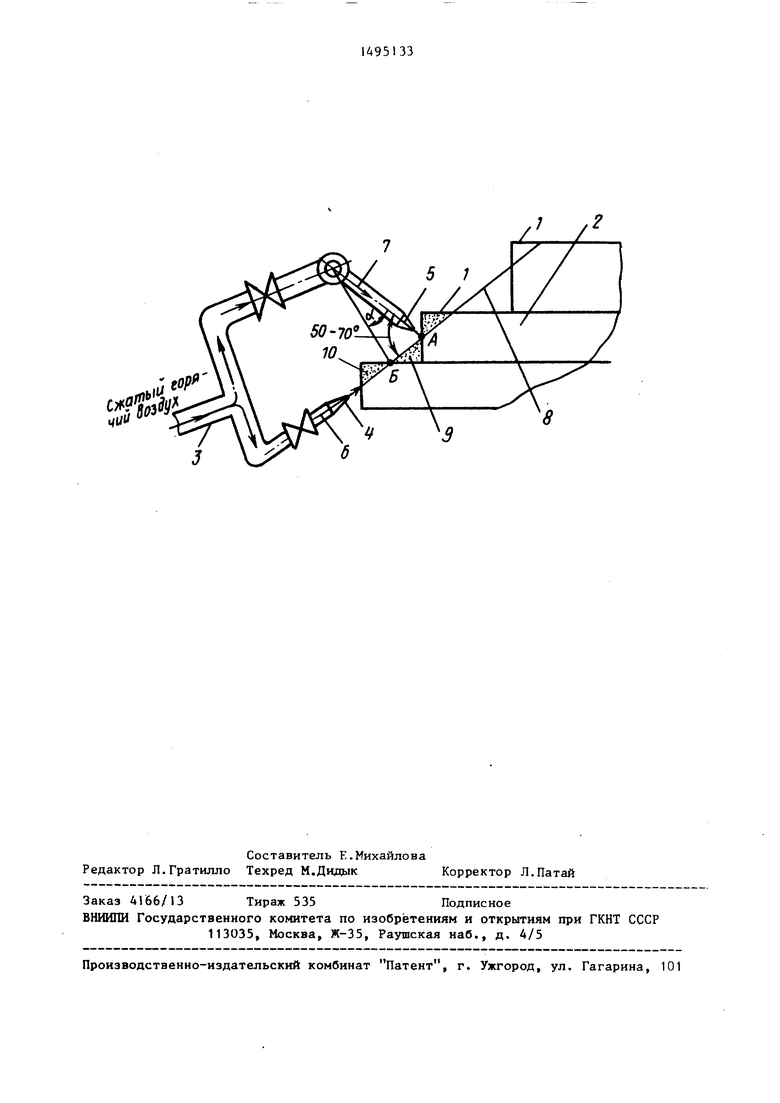

На чертеже дано устройство, pea-, лизующее предлагаемый способ.

Способ заключается в том, что на обрабатываемую поверхность 1 изделия 2 направляют из форсунки 3 струю сжатого горячего воздуха, которую делят соответствующими соплами 4 и 5 на два потока 6 и 7: первый - очищающ1Ш,

второй - упрочняющий.,Форсунка 3 выполнена таким образом, что сопло 4 упрочняющего потока 7 установлено с возможностью углового качательного перемещения на угол d.

Очищающий поток 6 направляют касательно вдоль заданной образующей линии 8 обрабатьтаемой поверхности I, а упрочняющий поток направляют под углом к очищающему потоку 6 с возможностью периодического изменения указанного угла в пределах 50-70. Происходит заполнение впадин 9 обрабатываемой поверхности 1 материалом ее выступов 10.

Температуру воздуха выбирают и з условия

Ni: со

сл

00

ОС

Т 1

где Т - температура воздуха, град; Т - температура плавления полимерного материала поверхности, град.

Сопла 4 и 5 форсунки 3 располагают над обрабатываемой поверхностью 1 на расстоянии 1-2,5 калибра (юрсунки (поперечного размера сечения X давление очищающего потока 6 поддерживают в пределах 1,5-1,7 кгс/см , а давление упрочняющего потока 7 назначают больше давления очищающего потока 6 воздуха.

Затем устанавливают отношение скорости истечения очищающего потока 6 воздуха к относительной скорости форсунки 3 и изделия 2 не менее 2350 и поддерживают это соотношение в продолжении всего процесса обработки. В результате подачи очищающего потока 6 горячего сжатого воздуха вдоль заданной образующей линии 8 по- лимерной поверхности 1 изделия 2 вначале происходят нагрев и оплавление выступов 10 неровностей поверхности, так как их масса меньше и быстрее нагревается. В результате происходят плазменное расщепление выступов 10 неровностей на отдельные части величиной 10-30 мкм и их сдвиг (-сдува- ние) во впадины 9 поверхности 1 изделия 2 в жидкотекучем дисперсном состоянии.

Воздействие упрочняющего потока 7 горячего сжатого воздуха на обрабатываемую поверхность 1, одновременное с воздействием очищающим потоком 6, создает как бы заслон на пути сдвигаемых очищающим потоком 6 частиц, который направляет их во впадину 9 обрабатываемой поверхности 1, не позволяя растекаться по всей поверхности 1 изделия 2.

Поэтому давление упрочняющего потока 7 должно быть больше давления очищающего потока 6 воздуха.

В процессе перемещения сопла 3 над обрабатываемой поверхностью 1 издели упрочняющий поток воздуха периодически изменяет свое угловое положение по отношению к очищающему потоку 6 в интервале 50-70.

В начальный момент обработки полимерной поверхности 1 при сдувании первого выступа 10 упрочняющий поток 7 воздуха направлен в точку заданной

5

0

0

5

50

55

35

40

45

образующей линии 8 обрабатываемой поверхности 1, разделяющую второй выступ 10 и заполняемую материалом первого вшступа 10 впадину 9 поверхности 1 (в точку А), и образует угол 50 с заданной образующей линией 8 обрабатываемой поверхности 1.

В процессе заполнения впадины 9 материалом первого выступа 10 обрабатываемой поверхности 1 упрочняющий поток 7 воздуха перемещается вдоль заданной образующей линии 8 обрабатываемой поверхности 1 до положения, при котором он составляет с заданной образующей линией 8 угол 70 (в точку Б) . I

В процессе перемещения упрочняющего потока 7 воздуха происходит как бы сглаживание заполненной материалом первого выступа 10 поверхности быпшей впадины 9. Если угол будет меньше 50 или больше 70, то частицы будут отскакивать в пространство или на соседние неровности, а также будет отсутствовать разглаживание наружной поверхности осажденного расплавленного полимера.

К моменту начала обработки очищающим 6 потоком воздуха второго и последующих выступов 10 поверхности упрочняющий 7 поток воздуха снова возвращается в первоначальное положение и составляет угол 50° с заданной образующей линией 8 обрабатываемой поверхности 1. Так повторяют до окончания обработки поверхности 1 изделия 2.

Отношение скорости истечения очищающего 6 потока воздуха к относительной скорости сопла 3 и изделия 2 также зависит от физико-механических свойств полимерной поверхности 1 изделия 2 и геометрии ее неровностей..

Затем включают компрессор и источник питания .электронагревателя и устанавливают давление и температуру воздуха.

В процессе всей обработки поверхности изделий 2 поддерживают требуемое отношение скорости истечения воздуха к относительной скорости -перемещения сопла 3 и изделия 2.

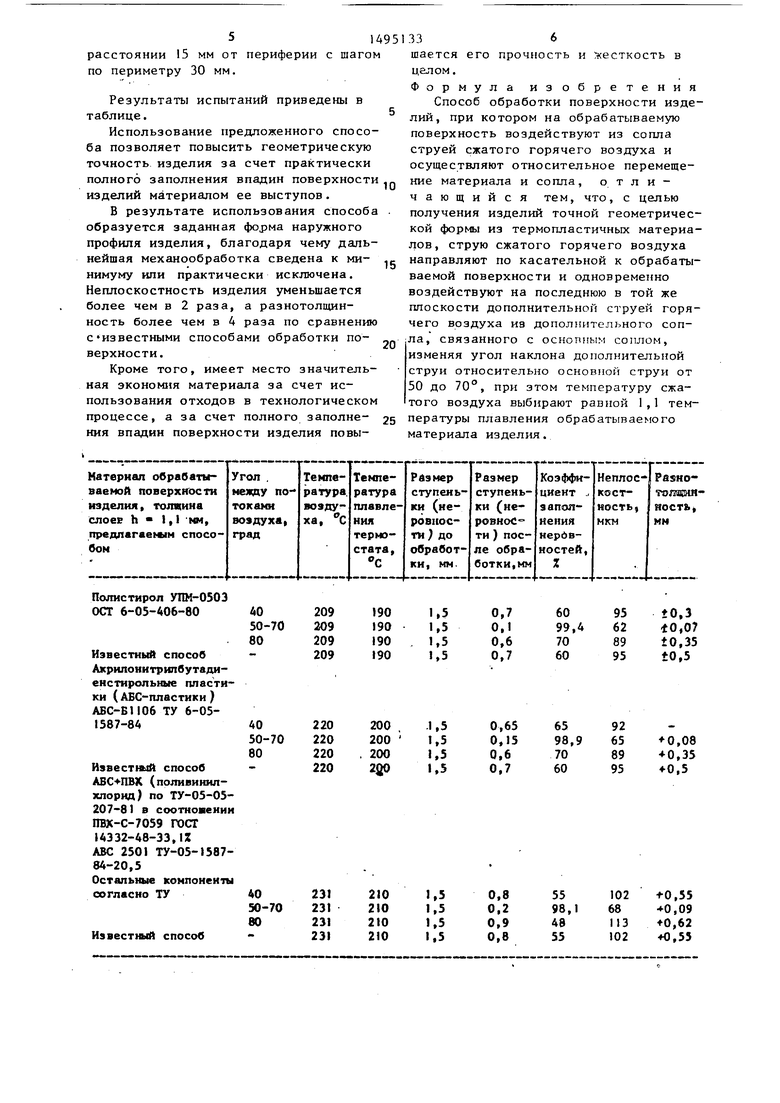

По результатам испытаний определяют коэффициент заполнения ступенек поверхности изделий 2 по периметру прилегания листов; неплоскостность боковой поверхности изделий; разно- толщинность изделий 2 по высоте на

10

51495

расстоянии 15 мм от периферии с шагом по периметру 30 мм.

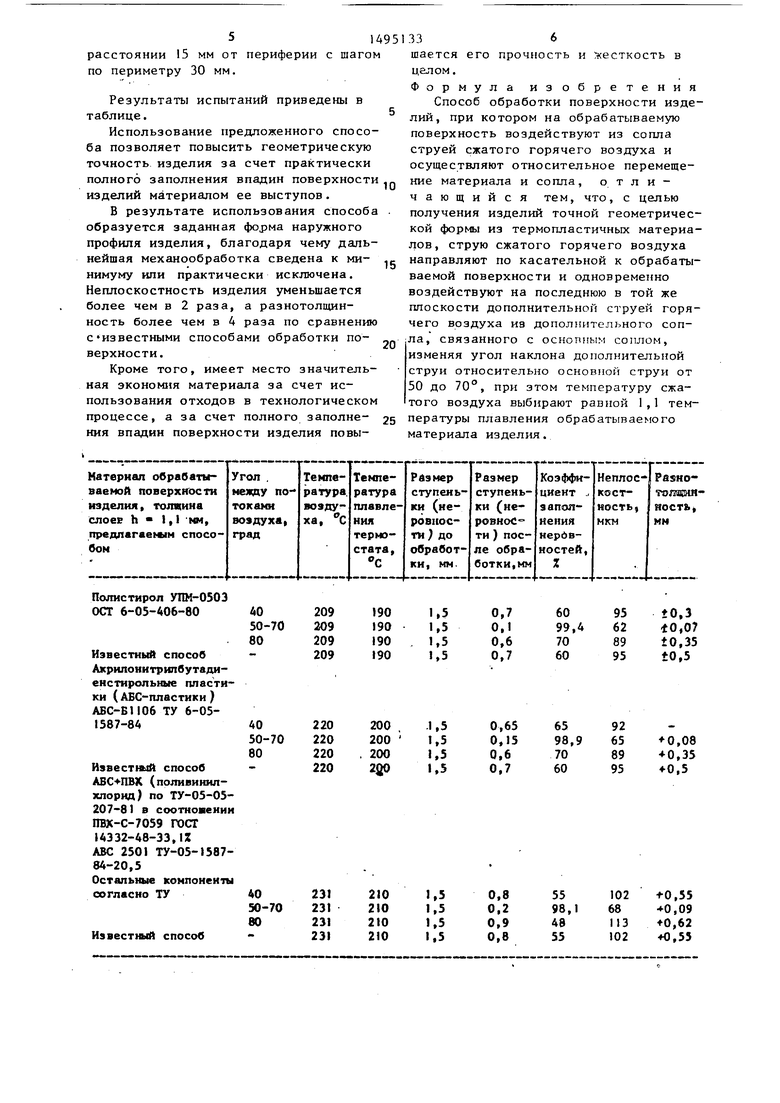

Результаты испытаний приведены в таблице.

Использование предложенного способа позволяет повысить геометрическую точность изделия за счет практически полного заполнения впадин поверхности изделий материалом ее выступов.

В результате использования способа образуется заданная форма наружного профиля изделия, благодаря чему дальнейшая механообработка сведена к ми- „ нимуму ипи практически исключена. Неплоскостность изделия уменьшается более чем в 2 раза, а разнотолщин- ность более чем в 4 раза по сравнению с«известными способами обработки поверхности.

Кроме того, имеет место значительная экономия материала за счет использования отходов в технологическом процессе, а за счет полного заполне- 25 ния впадин поверхности изделия повы20

Полистирол УПМ-0503 ОСТ 6-05-А06-80

Известный способ Ахрилонитрилбутади- емстирольные пластики (АБС-пластики ) АБС-В1106 ТУ 6-05- I587-8A

Известный способ

(поливинилхпорнд) по ТУ-05-05207-81 в соотношении

ПВХ-С-7059 ГОСТ

I A332-48-33,1Z

ABC 2501 ТУ-05-158784-20,5

Остальные компоненты

согласно ТУ

Известный способ

1

336

шается его прочность и жесткость в

целом.

Формула изобретения

Способ обработки поверхности изделий, при котором на обрабатываемую поверхность воздействуют из сопла струей сжатого горячего воздуха и осуществляют относительное перемещение материала и сопла, отличающийся тем, что, с целью получения изделий точной геометрической формы из термопластичных материалов, струю сжатого горячего воздуха направляют по касательной к обрабатываемой поверхности и одновременно воздействуют на последнюю в той же плоскости дополнительной струей горячего воздуха из дополнительного сопла, связанного с основным соплом, изменяя угол наклона дополнительной струи относительно основной струи от 50 до 70°, при этом температуру сжатого воздуха выбирают равной 1,1 температуры плавления обрабатываемого материала изделия.

uU

Авторы

Даты

1989-07-23—Публикация

1987-08-20—Подача