Изобретение относится к устройствам для получения озона в высокочастотном электрическом разряде.

Цель изобретения - увеличение производительности .и повышение надёжности озонатора.

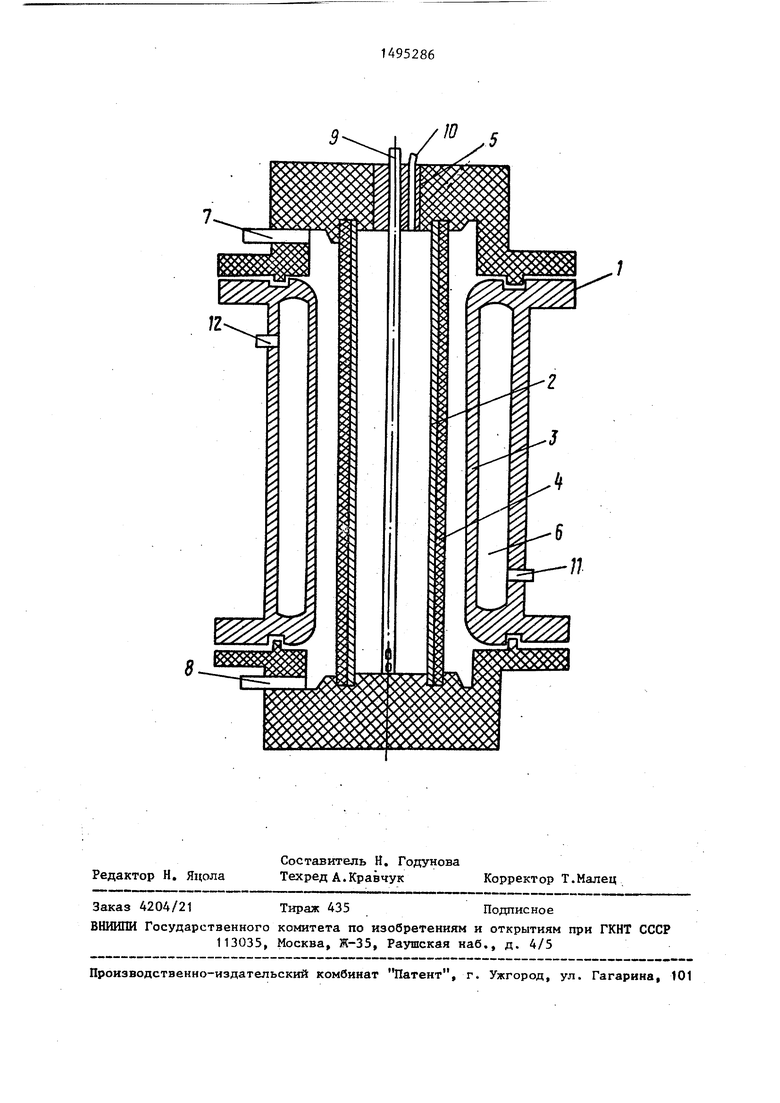

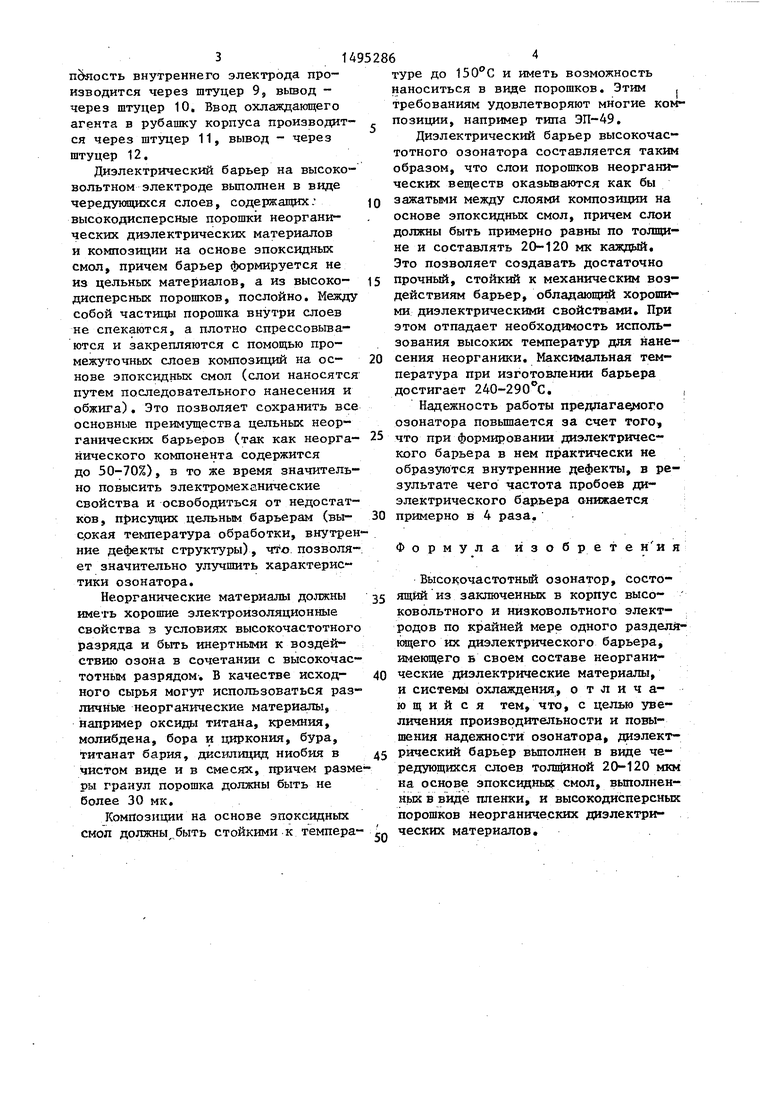

На чертеже представлена конструкция предлагаемого озонатора. Озонатор состоит из корпуса 1, внутреннего (высоковольтного) электрода 2, внешнего (низковольтного) электрода 3, разделяющего их диэлектрического барьера 4 и системы охлаждения, состоящей из закрепленного в центре верхней крышки корпуса устройства 5 ввода-вывода охлаждающего агента в полость внутреннего электрода и рубашки 6 для протока агента, ох- лаждакщего внешний электрод. Штуцеры 7 и 8 служат для ввода и вывода озонируемого газа, а штуцеры 9-12 для подачи и отвода охлааадающего агента в систему охлаждения. Равномерность разрядного промежутка до- ; стигается тем, что внешний электрод : находится непосредственно в Корпусе, а внутренний электрод жестко закреплен крьшпсами корпуса, изготовленными из изолятора, которые одновременно центрируют электроды, ограничивают полость внутреннего электрода и ограничивают внутреннн о зону озонатора.

Озонатор работает следующим образом.

На электрод 2 озонатора подает- ся напряжение порядка 7-8 кВ. Между электродами зажигается барьерный электрический разряд. Газ подается через штуцер 7 и после прохождения разрядной зоны отводится через шту- цер 8. Ввод охлаждающего агента в

4ih СО

сд

tNP

00

о

пёяость внутреннего электрода производится через штуцер 9, вьшод - через штуцер 10, Ввод охлаждающего агента в рубашку корпуса производит- ся через штуцер 11, вывод - через штуцер 12.

Диэлектрический барьер на высоковольтном электроде вьшолнен в виде чередунндихся слоев, содержащих; высокодисперсные порошки неорганических диэлектрических материалов и композиции на основе эпоксидных смол, причем барьер формируется не из цельных материалов, а из высоко- дисперсных порошков, послойно. Между собой частицы порошка внутри слоев не спекаются, а плотно спрессовываются и закрепляются с помощью промежуточных слоев композиций на ос- нове эпоксидных смол (слои наносятся путем последовательного нанесения и обжига). Это позволяет сохранить все основные преимущества цельных неорганических барьеров (так как неорга- нического компонента содержится до 50-70%), в то же время значительно повысить электромеханические свойства и освободиться от недостатков, п1 исущих цельным барьерам (вы- сркая температура обработки, внутренние дефекты структуры), что. позволяет значительно улучшить характеристики озонатора.

Неорганические материалы должны иметь хорошие электроизоляционные свойства 3 условиях высокочастотного разряда и быть инертными к воздействию озона в сочетании с высокочас- TOTHbSM разрядом. В качестве исход- ного сырья могзгг использоваться различные неорганические материалы, например оксиды титана, кремния, молибдена, бора и циркония, бура, титанат бария, дксилицид ниобия в чистом виде и в смесях, причем размеры гранул порошка должны быть не более 30 мк.

Композиции на основе эпоксидных смол должны,быть стойкими к темпера-

туре до 150 С и иметь возможность наноситься в виде порошков. Этим требованиям удовлетворяют многие композиции, например типа ЭП-49.

Диэлектрический барьер высокочастотного озонатора составляется таким образом, что слои порошков неорганических веществ оказьшаются как бы зажатыми между слоями композиции на основе эпоксидных смол, причем слои должны быть примерно равны по толщине и составлять 20-120 мк каждый. Это позволяет создавать достаточно прочный, стойкий к механическим воздействиям барьер, обладающий хорошими диэлектрическими свойствами. При этом отпадает необходимость использования высоких температур для нанесения неорганики. Максимальная температура при изготовлении барьера достигает 240-290 с.

Надежность работы предпага ого озонатора повьш1ается за счет того, что при формировании диэлектрического барьера в нем практически не образуются внутренние дефекты, в результате чего частота пробоев диэлектрического барьера снижается примерно в 4 раза.

Формула йзобретен ия

Высокочастотный озонатор, состоящий из заключенных в корпус высо- ковольтного и низковольтного электродов по крайней мере одного разделя кяцего их диэлектрического барьера, имеющего в своем составе неорганические диэлектрические материалы, и системы охлаждения, отличающийся тем, что, с целью увеличения производительности и повышения надежности озонатора, даэлект- рический барьер выполнен в виде чередующихся слоев толщиной 20-120 мкм на основе эпоксидных смол, вьтолнен- ньк в виде пленки, и высокодисперсных порошков неорганических диэлектрических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1982 |

|

SU1103488A1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1988 |

|

SU1534942A1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1989 |

|

SU1723760A1 |

| ОЗОНАТОР | 1993 |

|

RU2061651C1 |

| ПЛАСТИНЧАТЫЙ ОЗОНАТОР | 1998 |

|

RU2147010C1 |

| Высокочастотный озонатор | 1987 |

|

SU1495287A1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1978 |

|

SU839201A1 |

| ВЫСОКОЧАСТОТНЫЙ БАРЬЕРНЫЙ ОЗОНАТОР | 2007 |

|

RU2352521C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1995 |

|

RU2092432C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1996 |

|

RU2101227C1 |

Изобретение относится к устройствам для получения озона в высокочастотном электрическом разряде и может найти применение в металлургической, машиностроительной и химической отраслях промышленности. Озонатор имеет корпус, электродную систему с диэлектрическим барьером, систему охлаждения и штуцера ввода-вывода озонируемого потока. Диэлектрический барьер на высоковольтном электроде выполнен в виде чередующихся слоев толщиной 20-120 мкм, содержащих композиции на основе эпоксидных смол в виде пленки и высокодисперсные порошки неорганических диэлектрических материалов. Такое исполнение диэлектрического барьера позволяет повысить надежность и увеличить производительность озонатора. 1 ил.

| Высокочастотный озонатор | 1974 |

|

SU597173A1 |

Авторы

Даты

1989-07-23—Публикация

1986-09-30—Подача