Изобретение относится к способу получения фильтрующего материала и может быть использовано при очистке природных вод и доочистке сточных вод в фильтровальных сооружениях как при нисходящем, так и при восходящем фильтровании.

Известен способ получения фильтрующего материала для фильтров очистки воды, включающий грануляцию суспензии из алюмокальциевосиликатного сырья (природные глины) в псевдоожиженном слое с последзпопщм обжигом полученных гранул при 1050-1250 С.

Недостатком способа является низкая фильтрующая способность, обусловленная незначительной удельной поверхностью гранул (1,0-1,2 ).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения фильтрующего материала, включающий введение в глинистую суспензию измельченного магнетита с последующей ее грануляцией в псевдоожюяенном слое и обжиг полученных гранул при 600-900 С.

Недостатком способа является недостаточная фильтрующая способность материала.

Целью изобретения является повышение фильтрующей способности материала .

4

СО

Од

СХ)

3 . 1496817

Поставленная цель достигается, тем, что согласно предлагаемому способу, включающему грануляций суспензии алюмосиликатного сырья в псевдо- ожиженном слое с последзтощим обжигом гранул при вОО-ЭОО С, в качестве приодного алюмосиликатного сырья используют сапропель.

Сапропеля образуются на дне прес- 4л. ных озер из отмерших организмов и растений, а также из минеральных примесей переносного характера. Содержание органической части в единице объема сапропеля составляет от 5 10 до 70%, а минеральной части - от 90 до 30% в зависимости от месторождения.

Химический состав минеральной части (золы) сапропеля,%: SiO 24,1- 20 76,4, СаО 2,6-52,2, Al-jOg 2,5-11,4 остальное (, MgO, , ЗОз, PjOj) 9,6-18,5.

Органические вещества, входящие в состав сапропеля, при обжиге выго- 25 рают и способствуют образованию микропористой структуры гранул с развитой удельной поверхностью и шероховатостью.

Пример. Для получения фильт- 0 рующего материала используют сапропель следующего состава, %: органическая часть 23, минеральная часть 77,

Химический состав минеральной части, %: SiO 49,3i СаО 38,1; 7,4., 3,5i MgO 1,2; , SOj, Р,050,9.

Исходя из 200 кг сапропеля влажностью 24% получают суспензию 70%- ной влажности (0,72 кг твердой фазы на 1 л суспензии). Затем ее распыляют форсункой и гранулируют во, встречном потоке горячих газов (в псевдоожиженном слое).

Полученные гранулы обжигают в муфельной печи при 800-900 с.

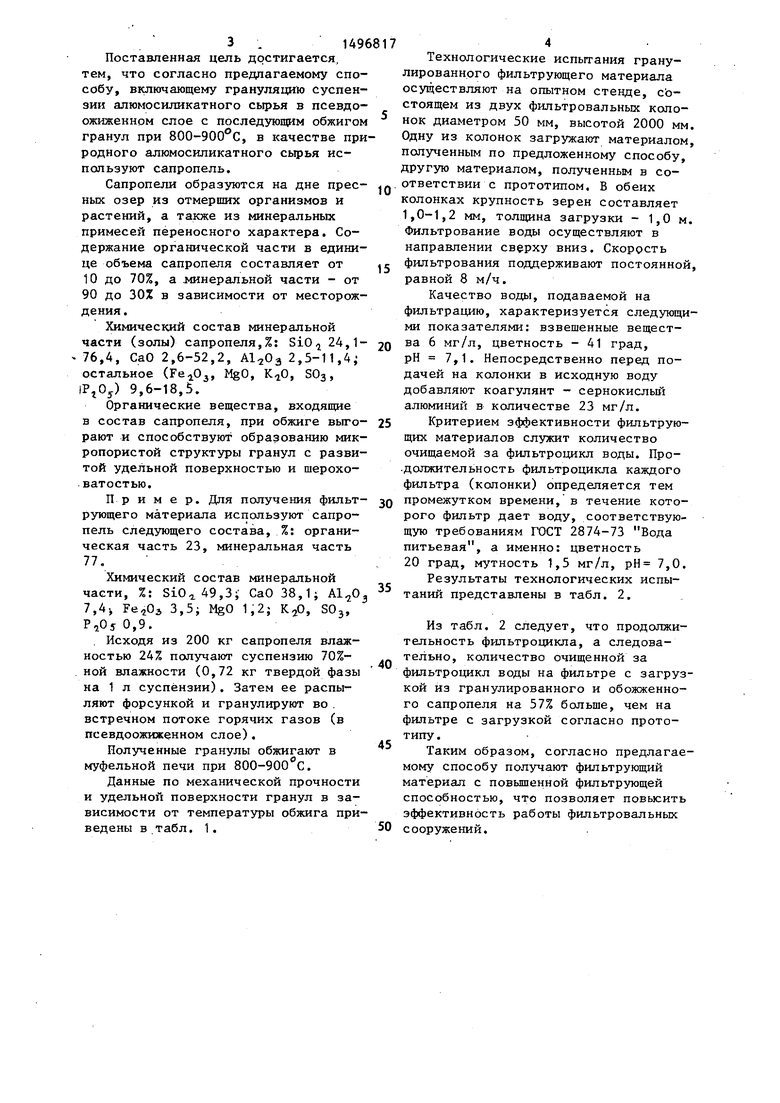

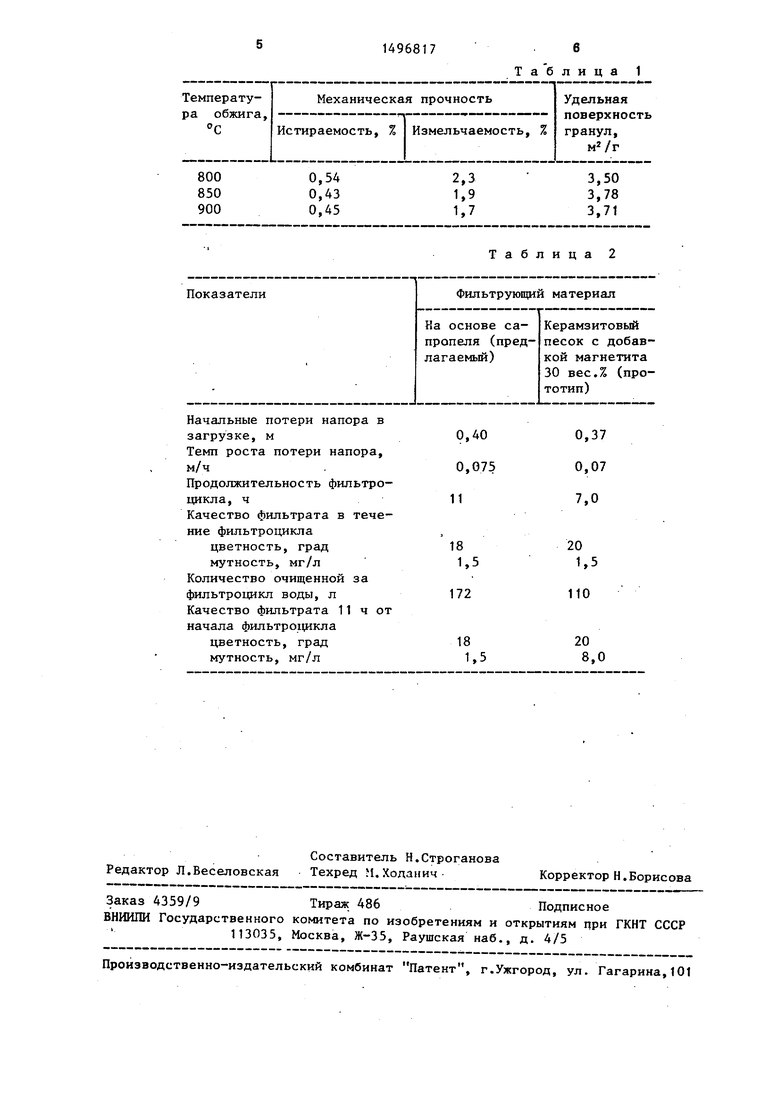

Данные по механической прочности и удельной поверхности гранул в зависимости от температуры обжига приведены в,табл. 1.50

35

. 40

4л. 5

20

25

0

50

35

40

Технологические испытания гранулированного фильтрующего материала осуществляют на опытном стенде, с о- стоящем из двух фильтровальных колонок диаметром 50 мм, высотой 2000 мм. Одну из колонок загружают материалом, полученным по предложенному способу, другую материалом, полученным в соответствии с прототипом, В обеих колонках крупность зерен составляет 1,0-1,2 мм, толщина загрузки - 1,0 м. Фильтрование воды осуществляют в направлении сверху вниз. Скорость фильтрования поддерживают постоянной, равной 8 м/ч.

Качество воды, подаваемой на фильтрацию, характеризуется следующими показателями: взвешенные вещества 6 мг/л, цветность - 41 град, рН 7,1. Непосредственно перед подачей на колонки в исходную воду добавляют коагулянт - сернокисльв алюминий в количестве 23 мг/л.

Критерием зффективности фильтрующих материалов служит количество очищаемой за фильтроцикл воды. Про- .должительность фильтроцикла каждого фильтра (колонки) определяется тем промежутком времени, в течение которого фипьтр дает воду, соответствующую требованиям ГОСТ 2874-73 Вода питьевая, а именно: цветность 20 град, мутность 1,5 мг/л, рН 7,0. Результаты технологических испытаний представлены в табл. 2.

Из табл. 2 следует, что продолжительность фильтроцикла, а следовательно, количество очищенной за фильтроцикл воды на фильтре с загрузкой из гранулированного и обожженного сапропеля на 57% больше, чем на фильтре с загрузкой согласно прототипу.

Таким образом, согласно предлагаемому способу получают фильтрующий материал с повышенной фильтрующей способностью, что позволяет повысить эффективность работы фильтровальных сооружений.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного фильтрующего материала | 1982 |

|

SU1264969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1994 |

|

RU2077380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2216385C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2256482C1 |

| Способ получения гранулированного фильтрующего материала для очистки воды | 1982 |

|

SU1033179A1 |

| Способ приготовления керамзитовой гранулированной загрузки для фильтров очистки воды | 1981 |

|

SU982723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2000 |

|

RU2162737C1 |

| Способ получения гранулированного фильтрующего материала | 1984 |

|

SU1243807A1 |

| Способ получения гранулированного фильтрующего материала | 1984 |

|

SU1243808A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2008 |

|

RU2375101C1 |

Способ получения фильтрующего материала, включающий грануляцию суспензии природного алюмосиликатного сырья в псевдоожиженном слое с последующем обжигом гранул при 800-900°С, отличающийся тем, что, с челью повышения фильтрующей способности, в качестве природного алюмосиликатного сырья используют сапропель.

Таблица 2

| Мартенсон В.Н | |||

| и др | |||

| Дробленый керамзит - новьй фильтрующий материал для водоочистных- .фильтров | |||

| Куйбышев, 1976, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Авторское свидетельство СССР по заявке № 3243966,- | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке №3243738, кп | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-30—Публикация

1982-04-28—Подача