(21)4259494/29-33

(22)10.06.87

(46) 30.07,89. Бюл. № 28

(71)Алма-Атинский научно-исследовательский институт строительных материалов НИИстромпроект

(72)С.Т.Сулейменов, П.Д.Саркисов, А.А.Мирзаходжаев, А.С.Гостева

и Э.С.Ибраева

(53)666.112.5 (088.8)

(56)Авторское свидетельство СССР № 1028612, кл. С 03 С 3/086, 1983.

Авторское свидетельство СССР № 1211233, кл. С 03 С 3/087, 1984.

(54)ЦВЕТНОЕ ГЛУМЕНОЕ СТЕКЛО

(57)Изобретение относится к составам глушеных и цветных стекол, которые могут применяться для изготовления облицовочных плиток с разнообразной цветовой гаммой для наружной и внутренней отделки. С целью улучше- НИН выработочных свойств стекла за счет расширения выработочного интервала температур оно содержит SiOr 44,26-45,08; Al-iOs 11,03-11,40; CaO 27,00-27,40; MgO 5,12-5,74; 5,04- 5,25; 0,44-0,58; 0,29- 0,30; TiOi 0,6-0,7; BaO 1,01-1,13; MnO 0,53-0,55; F 1,4-1,6; 0,055-0,07; 0,021-0,023; ZrOt 0,024-0,04; SrO 0,041-0,05; SO 0,309-0,317 и красящий оксид 0,9- 1,6. Индекс интервала выработки стекла 330-400°С. Температура варки 1350- 1400°С. Стекло имеет бледно-голубую, янтарно-желтую, зеленую, черную и фиолетовую окраску с эффектом глушения в зависимости от применяемого красителя и условий варки. 4 табл.

а 9

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Глушеное стекло | 1990 |

|

SU1815248A1 |

| Цветное глушеное стекло | 1986 |

|

SU1458334A1 |

| ТЕРМОЧУВСТВИТЕЛЬНОЕ СТЕКЛО | 1993 |

|

RU2098365C1 |

| Цветное стекло | 1982 |

|

SU1100252A1 |

| Стекло | 1986 |

|

SU1344746A1 |

| Глушеное стекло | 1980 |

|

SU903320A1 |

| ДЕКОРАТИВНОЕ СТЕКЛО | 1995 |

|

RU2098364C1 |

| Глушеное стекло | 1980 |

|

SU925886A1 |

| Глушеная глазурь | 1983 |

|

SU1119993A1 |

| Способ получения тарного стекла | 1989 |

|

SU1712326A1 |

Изобретение относится к составам глушеных и цветных стекол, которые могут применяться для изготовления облицовочных плиток с разнообразной цветовой гаммой для наружной и внутренней отделки. С целью улучшения выработочных свойств стекла за счет расширения выработочного интервала температур оно содержит SIO2-44,26-45,08

AL2O3 11,03-11,40

CAO 27,00-27,40

MGO 5,12-5,74

K2O 5,04-5,25

NA2O 0,44-0,58

FE2O3 0,29-0,30

TIO2 0,6-0,7

BAO 1,01-1,13

MNO 0,53-0,55

F1 1,4-1,6

LI2O 0,055-0,07

J2O3 0,021-0,023

ZRO2 0,024-0,04

SRO 0,041-0,05

SO3 0,309-0,317 и красящий оксид 0,9-1,6. Индекс интервала выработки стекла 330-400°С. Температура варки 1350-1400°С. Стекло имеет бледно-голубую, янтарно-желтую, зеленую, черную и фиолетовую окраску с эффектом глушения в зависимости от применяемого красителя и условий варки. 4 табл.

Изобретение относится к составам глушеных и цветных стекол, которые могут применяться для изготовления облицовочных плиток с разнообразной цветовой гаммой для наружной и внутренней отделки.

.Цель изобретения - улучшение выработочных свойств за счет расширения выработочного интервала температур.

В качестве сырьевых материалов ; использовали доменный шпак Карагандинского металлургического комбината, песок Карасорского месторождения.,

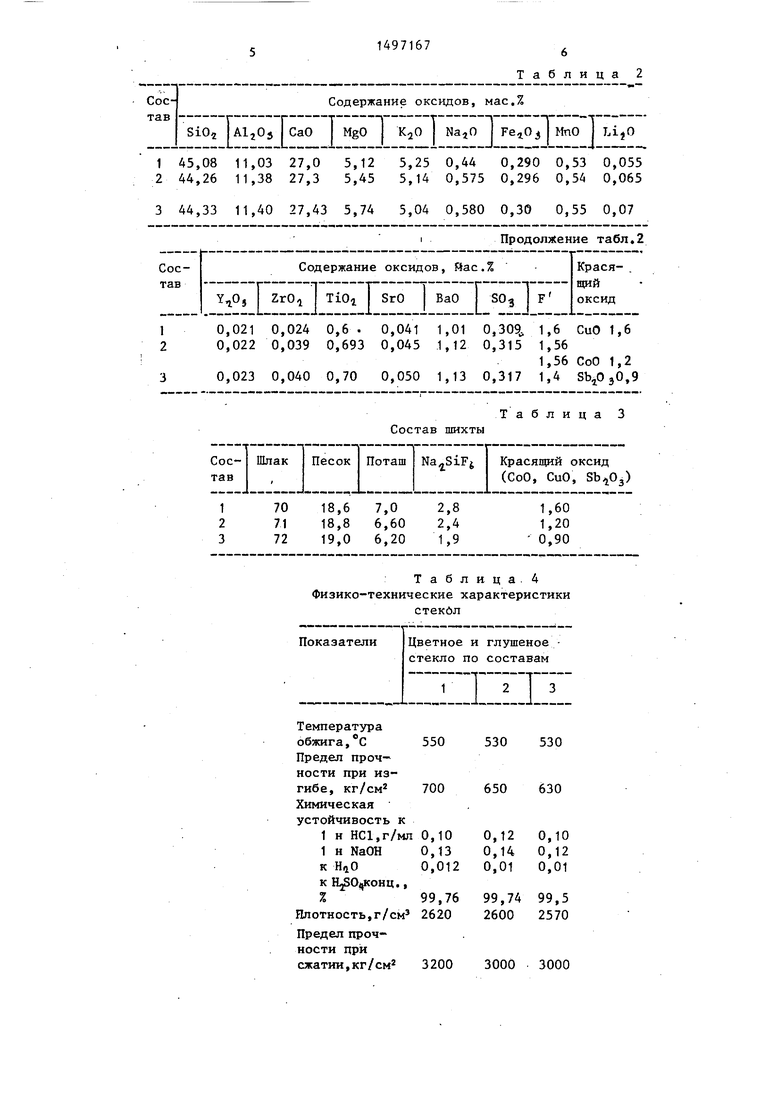

Химический состав сырь евых материалов представлен в табл. 1.

Конкретные примеры составов стекла и рецепты шихты для их получения

представлены соответственно в табл.2 и 3.

Варка стекла осуществлялась по обычной стекольной технологии в Горшковой печи. Компоненты шихты - шлак Карагандинского металлургического комбината, кварцевый песок, химические реактивы марки Чда - сушились при . Перед составлением шихты шлак и кварцевый песок размалывались в шаровой мельнице и просеивались через сито 062. После взвешивания компонентов иихтч перемешивалась в фарфоровой мельнице.

Варку шлаковых стекол проводили в корундовых тиглях емкостью 0,1 1Й

:о ч

о

3149

1,5 л при 1350-1400 С с вьздержкоЙ при конечной температуре 2 ч.

Качество провара оценивалось визуально.

Расплав полученного стекла вырабатывали в металлические формы различной конфигурации, теплопроводность которых позвЬляла увеличить время или интервал извлечения изде ЛИЯ из формы для уменьшения брака и. методом вакуумного литья с использо-t ванием газоотсосньк каналов Стекло : отжигалось при температуре 550-600 C

Данное стекло имеет желтую, зеле ную, черную и фиолетовую окраску с эффектом глушения в зависимости от применяемого красителя и условий варки

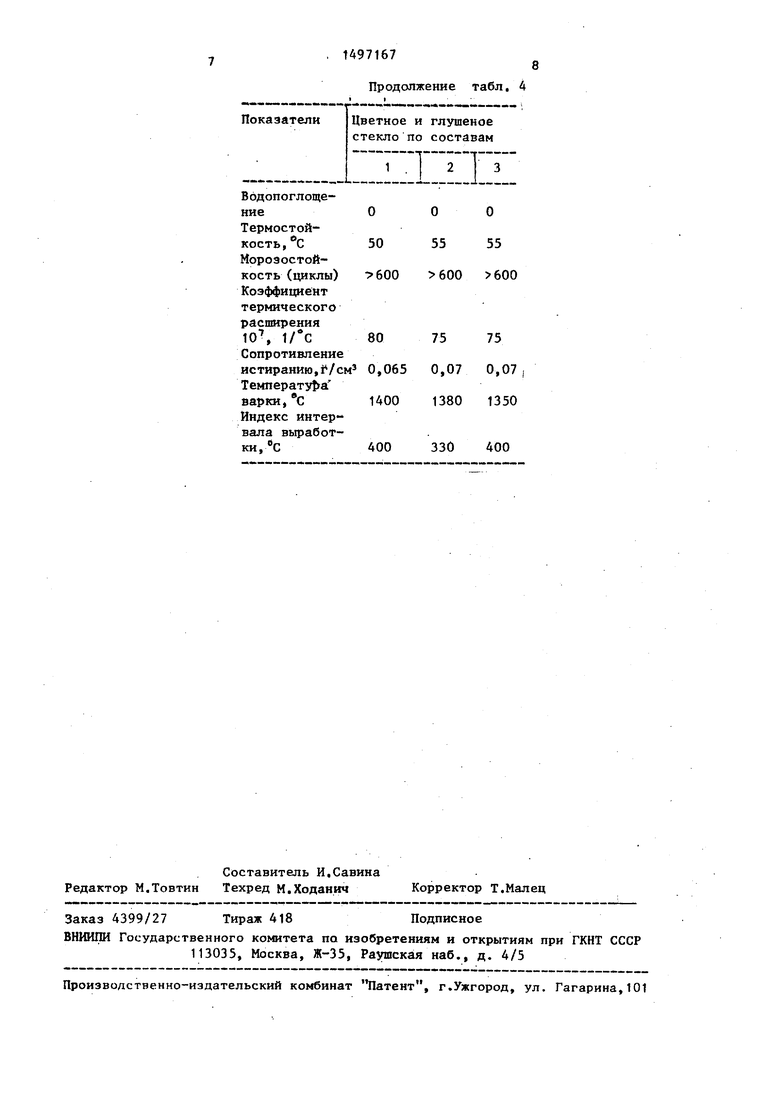

Физико-технические характеристики стекла приведены в табл. 4..

Более широкий по сравнению с про тотипом интервал выработки стекла позволяет изготавливать из него из- , делия всеми известными в настоящее время способами формования

Кроме того, использование домен- ного шлака в составе шихты эканомич- но и позволяет решить вопрос утилиза ;ции отходов металлургической промьш - леннссти, что направлено на более полное использование природных ре- ; сурсов нашей страны и на ок

Химический состав сырьевых материалов

0

с

О

ружающей среды вследствие .уменьшения площади шлаковых отвалов. Формула изоб ре т е и и я

Цветное глушеное стекло, включаю- . щее SiOi, А1.0э, СаО, MgO, , , , TiO, отличающееся тем, что, с целью улучшения вырабо- точных свойств за счет расширения выработочного интервала температур, оно дополнительно содержит ВаО, Мпб; :F , , , ZrO, SrO, ЗОз, кра- СЯ1ЩЛЙ оксид при следующем соотноше- :нии компонентов, мас,%5

0

5

SiOi

AliOa

CaO

MgO

NaiO

i-e.O,

TiO

BaO

MnQF

ZrO

SrO

SOi

Красящий

оксид

44,26-45,08

11,03-11,40

27,0-27,4

5,12-5,74

5,04-5,25

0,44-0,58

0,29-0,30

0,6-0,7

1,01-1,13

0,53-0,55

1,4-1,6 0,055-0,07 0,021-0,023 0,024-0,040 0,041-0,050 0,309-0,317

0,9-1,6 Таблица 1

Продолжение табл. 1

Таблица 2 Coc-jСодержание оксидов, мас,%

SiO, AljOs ГсаО MgO | | NajO | МпО LijO

145,08 11,03 27,0 5,12 5,25 0,44 0,290 0,53 0,055

244,26 11,38 27,3 5,45 5,14 0,575 0,296 0,54 0,065

344,33 11,40 27,43 5,74 5,04 0,580 0,36 0,55 0,07

IПродолжение табл.2

Сое-Содержание оксидов, йас.% -Красятав 1 щий

ZrO TiOa SrO BaO SOg F оксид

10,021 0,024 0,6. 0,041 1,01 0,309 1,6 Cu01,6

20,022 0,039 0,693 0,045 1,12 0,315 1,56

1,56 CoO 1,2

30,023 0,040 0,70 0,050 1,13 0,317 1,4 ЗЦО эО,9

Таблица 3 Состав шихты

Сое- Шлак Песок Поташ Красящий оксид тав ,(СоО, СиО, )

170 18,6 7,0 2,8 1,60

271 18,8 6,60 2,4 1,20

372 19,0 6,20 1,9 - 0,90

Т а б л и ц а . 4 Физико-технические характеристики

стекбл

Показатели Цветное и глушеное стекло по составам

-Z- IZIZ

Температура обжига,с

Предел прочности при изгибе, кг/см Химическая устойчивость к

1 н НС1,г/мл 1 н NaOH к ., % Плотность,г/см Предел прочности при сжатии,кг/см

550

530

530

650

630

0,12

0,14

0,01

99,74

2600

3000 3000

600 600

80

600

0,065 0,07 0,07 1400

400

75

0,(

1380

330

75

1350

400

Продсхпжение табл, 4

600 600

0,07 0,07

75

0,(

1380

330

75

1350

400

Авторы

Даты

1989-07-30—Публикация

1987-06-10—Подача