Предлагаемое изобретение относится к области стеклоделия, а именно к составам глушеных стекол, которые применяются в качестве строительных отделочных материалов, а также в светотехнике.

Целью изобретения является увеличение выработочного интервала между температурой формования и температурой верхнего предела кристаллизации.

Поставленная цель достигается тем, что глушеноё стекло, включающее SiOa; АЬОз; СаО; МдО; N320; К20; ZnO; ЗОз; PaOs. дополнительно содержит LteO и РеаОз при следующем соотношении компонентов, мас.%: SI02 48-60.0; А120з 4-13,5; СаО 16- 26; МдО 0,1-8,0; ZnO 0.1-3,5; РегОз 0.05-4; N320-K20 0,6-10 (NaaO 5); PaOs 0.5-6; S2 0,01-0.6; 50з 0,01-1; LlaO 0,05-2.

Глушеноё стекло, содержащее, LfeO и Рв20зранее неизвестно.

В ыбор оксидов в данных пределах основан на том, что содержание ниже предполагаемого предела 48 мас.% ухудшает технологические свойства (увеличивается

температура верхнего предела кристаллизации), а более 60 мас.% затрудняет провар и ухудшает варочные свойства стекломассы. . Введение А/20з менее4 мас.% ухудшает выработочные свойства стекла за счет усиления кристаллизации стекломассы из расплава зарухание, стекло становится более коротким. Введение А120з выше указанного предела повышает вязкость стекла, в результате чего замедляются процессы осветления и гомогенизации, а также увеличивается температура выработки.

Введение МдО менее 0,1 мас.% ухудшает устойчивость стекломассы к кристаллизации при ее выработке; а введение мас.% увеличивает температуру верхнего предела кристаллизации.

Введение более 5 мас.% Na20 ухудшает декоративные свойства мраморовидных глушеных стекол, повышает склонность стекла к кристаллизации. Введение NaaO+toO ниже указанного предела ухуд- .шает варочные свойства стекломассы. Указанные пределы Na20+ teO регулируют

ел

с

со

ел ю

4Ьк СХ

степень глушения в сочетании с глушителями PjOs и ZnS. При получении белых глуше- ных стекол целесообразно использовать глушитель PaOs в сочетании с КаО. При получении цветных или мраморовидных стекол - соответственно ZnS и NaaO. Выработоч- ные свойства и склонность стекломассы к кристаллизации определяются содержанием, щелочных оксидов NaaO и К20, а также видом глушащего компонента PaOs, ZnS, FeS, указанные пределы PaOs, ZnQ, Рв20з, S2, выбраны с учетом определенного декоративного эффекта стекломатериала, хороших выработочных свойств стекла.

Введение S ниже указанного предела не приводит к достаточной степени глушения стекла, а введение в состав стекла более 0,6 мас.% S2 ухудшает варочные свойства стекла, способствует образованию вторичной мошки при выработке стекломассы и ее макроликвации.

Введение основных компонентов , CaO, MgO, ЗОз, S2, Ре20з, SiCh, NaaO, KaO регламентируются количеством введенного шлака золы и их составом.

Дополнительное введение LlaQ менее 0,05 мас.% не приводит к уменьшению кристаллизационной способности стекломассы, а введение LJ20 более 2 мас.% приводит к сильному уменьшению вязкости стекла и интенсифицируются процессы кристаллизации, однако введение LizO в указанных пределах снижает как вязкость стекломассы, так и кристаллизационную способность стекла, не снижая при этом степень глушения стекла.

Введение более 4 мас.% Рв20з приводит к .нежелательной окраске тушеного стекла в грязноватый цвет. Введение в состав стекла Ре20з ниже указанного предела способствует повышенному улетучиванию ионов серы.

Разработанные составы стекол облада-. ют улучшенными технологическими свойствами: высоким температурным интервалом между выработкой и кристаллизацией, интенсифицируются процессы стекловарения, стекло становится более длинным.

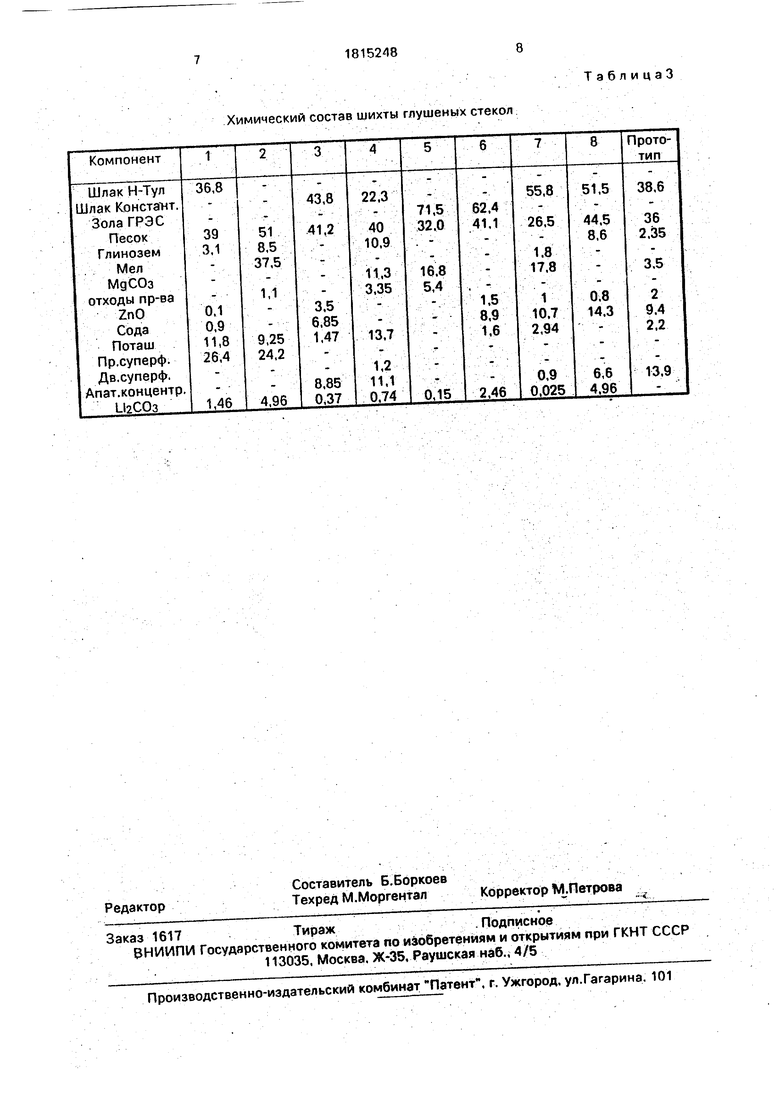

Технология получения глушеного стекла не отличается от обычной стекольной технологии и включает варку, выработку и отжиг. В качестве сырья использовали шлак Ново-Тульский, Константиновский. золу Эстонской ГРЭС, песок, глинозем, мел, углекислый магний, соду, поташ, простой суперфосфат, двойной суперфосфат, апатитовый концентрат, ZnO, LizCOa, антипирен, отходы производства гидросульфита натрия.

Шихту готовили следующим образом: сырьевые материалы сначала просеивали через сито 144 отв. (см ) кроме гранулированного суперфосфата, золы, шлака). Компоненты шихты отвешивали в нужном количестве и перемешивали. Варку стекла проводили в газовой печи в шамотных и кварцевых тиглях емкостью 2 Л. Шихту загружали в холодную печь и постепенно поднимали температуру

в печи со скоростью 200-300 град/час или загружали шихту в горячую печь при Т 1330- 1350°С и выдерживали ее 1-2 часа при температуре варки. Далее стекломассу вырабатывали методом свободного литья в металлические

5 формы или с помощью проката металлическим валом, после чего стекло отжигали в печи при Т 600-690°С.

Изобретение иллюстрируется следующими примерами.

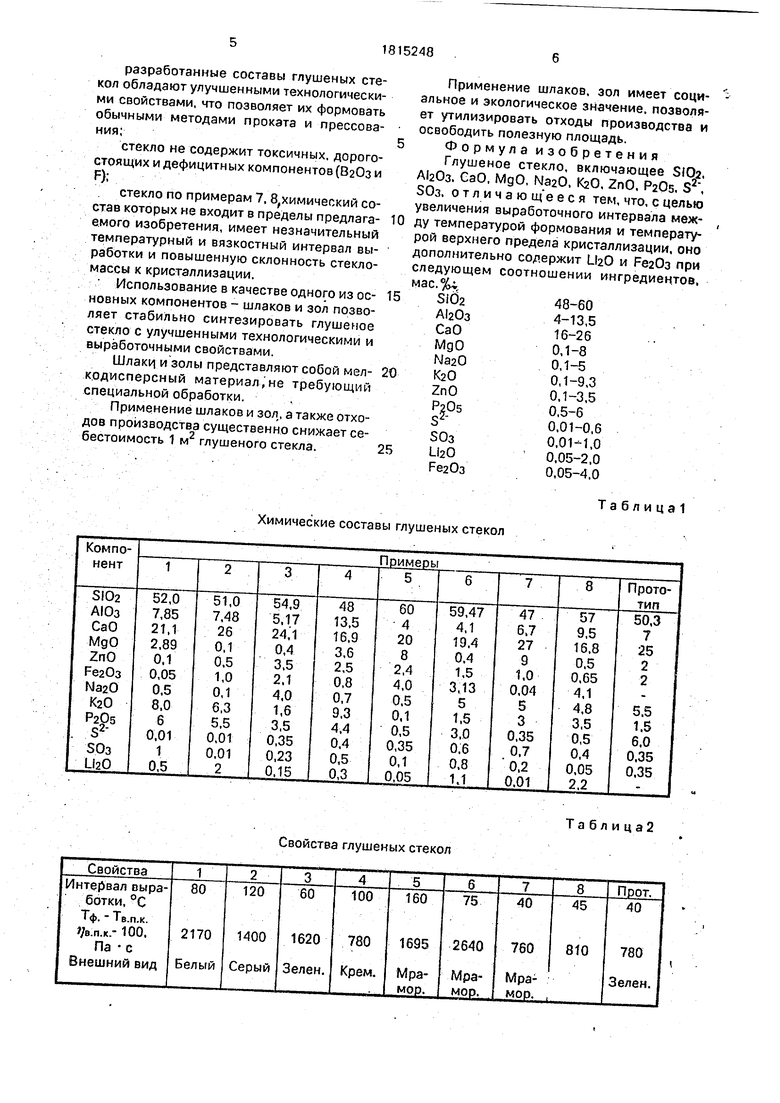

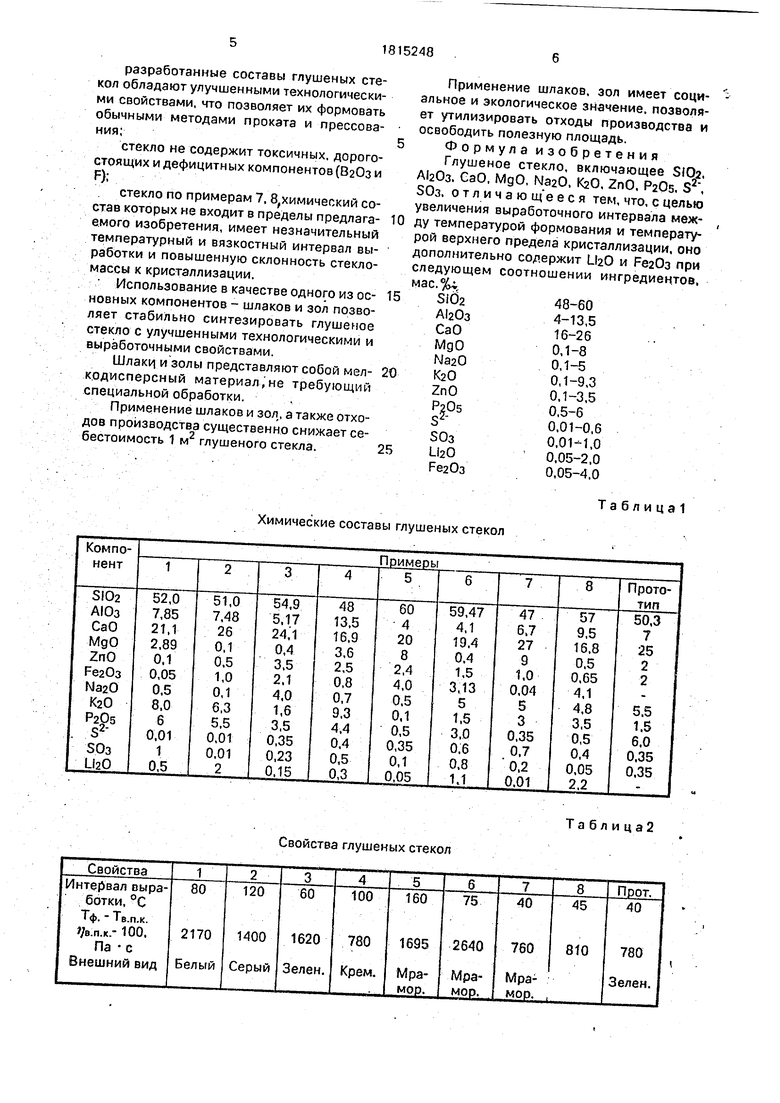

0 Составы стекол и технологические параметры приведены в таблицах 1 и 2. Состав шихты приведен в таблице 3. .

П р и м е р ы. В качестве фосфорсодержащего сырья использовали простой супер5 фосфат (пример 1, 2), апатитовый концентрат (3), двойной суперфосфат (5), антипиррен (6). В примерах 7 и 8 приведен химический состав стекла, выходящий за пределы предлагаемого изобретения.

0 ZnO вводили в состав стекла в виде отходов производства гидросульфита натрия, а также через цинковые белила. Шихту для примера 2 готовили на чистых оксидах без отходов. В остальных примерах в качестве

5 одного из компонентов использовали шлаки: Константиновский, Ново-Тульский и золу Эстонской ГРЭС.

Все сырьевые материалы, кроме гранулированного суперфосфата,проееивают че0 рез сито 144 отв/см , отвешивают в нужном количестве и перемешивают.

Варку стекла проводят в газовой печи в кварцевых или шамотных тиглях емкостью 2 Л. Температура варки составляла 14005 1460°С. Выработка при этой температуре для составов 2,6 проводится при Т 1260°С, для составов 1,4,8-1280°С, остальные составы вырабатывают при Т 1290°С. Выработка стекломассы проводится методом

0 свободного литья в формы или проката металлическим валом. После выработки стекло направляется в печь отжига при Т 680°С с выдержкой 1 час.

При указанных составах 7,8, выходящих

5 за пределы предлагаемого изобретения не удается получить стекло с хорошими технологическими свойствами.

Таким образом, обобщая составы стекол, приведенные в таблицах 1 и 2, можно сделать Следующие выводы:

разработанные составы глушеных стекол обладают улучшенными технологическими свойствами, что позволяет их формовать обычными методами проката и прессова- ния;

стекло не содержит токсичных, дорогостоящих и дефицитных компонентов (ВгОз и F);

стекло по примерам 7. 8,химический состав которых не входит в пределы предлага- емого изобретения, имеет незначительный температурный и вязкостный интервал выработки и повышенную склонность стекломассы к кристаллизации. Использование в качестве одного из ос- новных компонентов - шлаков и зол позволяет стабильно синтезировать глушеное стекло с улучшенными технологическими и вырэботочными свойствами.

Шлакц и золы представляют собой мел- к.одисперсный материал,не требующий специальной обработки..

Применение шлаков и зол,, а также отходов производства существенно снижает себестоимость 1 м2 глушеного стекла.

Применение шлаков, зол имеет социальное и экологическое значение, позволяет утилизировать отходы производства и освободить полезную площадь.

Формула изобретения

Глушеное стекло, включающее 5Юг. А120з. CaO. MgO, NaaO. «20. ZnO, PzOs, S2, 50з. отличаю щ е е с я тем, что, с целью увеличения выработочного интервала между температурой формования и температурой верхнего предела кристаллизации, оно дополнительно содержит LlaO и Ре20з при следующем соотношении ингредиентов. мас.%

SI0248-60

А аОз4-13,5

СаО16-26

MgO0,1-8

NaaO0,1-5

К200,1-9,3

ZnO0,1-3,5

PjzOs0,5-6

.01-0,6

50з0.01-1.0

LI20 0.05-2.0

Рв20з0,05-4.0

| название | год | авторы | номер документа |

|---|---|---|---|

| Черное стекло | 1989 |

|

SU1675241A1 |

| Стекло для стеклокристаллического материала | 1989 |

|

SU1788950A3 |

| Электротехническое стекло | 1991 |

|

SU1820905A3 |

| Шлакоситалл | 1989 |

|

SU1673553A1 |

| Глушеное стекло | 1990 |

|

SU1719331A1 |

| Глушеное стекло | 1980 |

|

SU925886A1 |

| ТЕРМОЧУВСТВИТЕЛЬНОЕ СТЕКЛО | 1993 |

|

RU2098365C1 |

| Стекло для стеклокристаллического материала | 1990 |

|

SU1723062A1 |

| Глушеное стекло | 1991 |

|

SU1779672A1 |

| Глушеное стекло | 1990 |

|

SU1749192A1 |

Использование: для строительных отделочных материалов. Сущность изобретения: глушенре стекло содержит оксид кремния 48-60% БФ SiOa, оксид алюминия 4-13,5% БФ , оксид кальция 16-26% БФ СаО, оксид магния 0,1-8% БФ МдО. оксид цинка 0,1-3,5 БФ ZnO, оксид натрия 0,1-5% БФ Na20, оксид калия 0,1-9,3% БФ К20, оксид фосфора 0,5-6, БФ РгОб, серу 0,01-0,6% БФ S. оксид серы 0,01-1% БФ 50з, оксид лития 0,05-2% БФ Li20, оксид железа 0,05-4% БФ Ре20з. Интервал выработки 60-160°С. 2 табл.

Химические составы глушеных стекол

Свойства глушеных стекол

Таблица

Таблица2

Химический состав шихты глушеных стекол:

ТаблицаЗ

| Глушеное стекло | 1976 |

|

SU583981A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глушеное стекло | 1979 |

|

SU814913A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1993-05-15—Публикация

1990-11-30—Подача