Изобретение относится к производству органических удобрений на основе навоза и может быть использовано в сельском хозяйстве.

Цель изобретения - упрощение технологии и снижение знергозатрат.

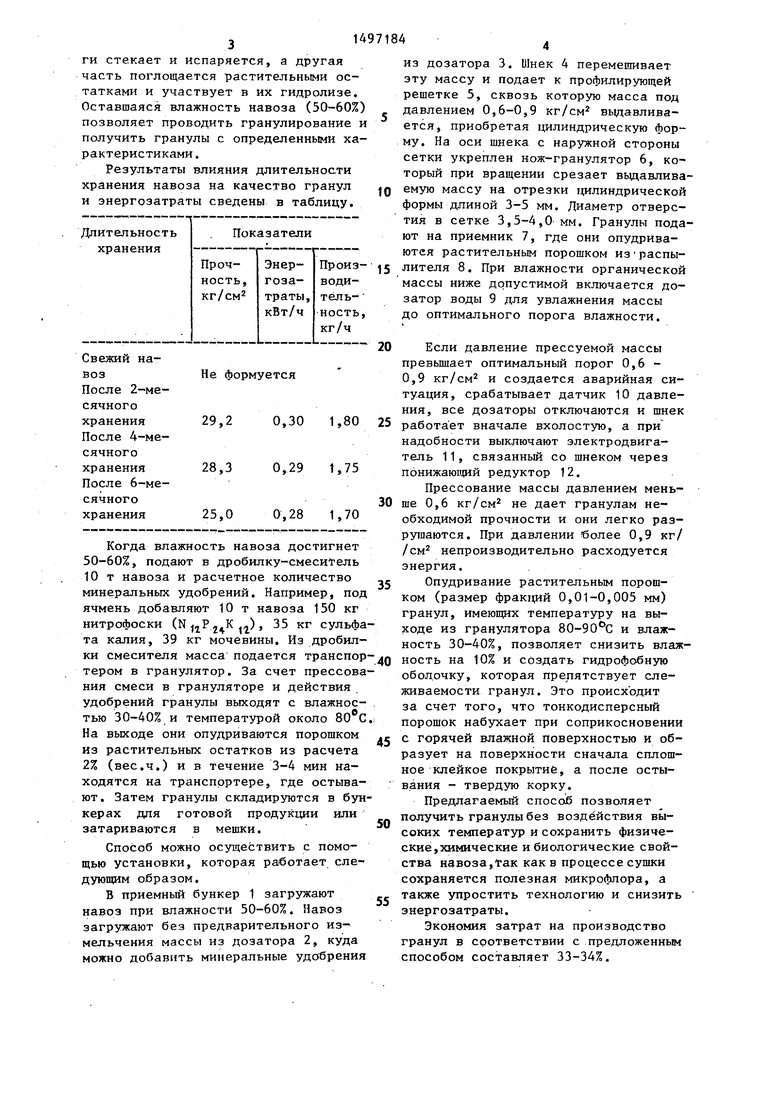

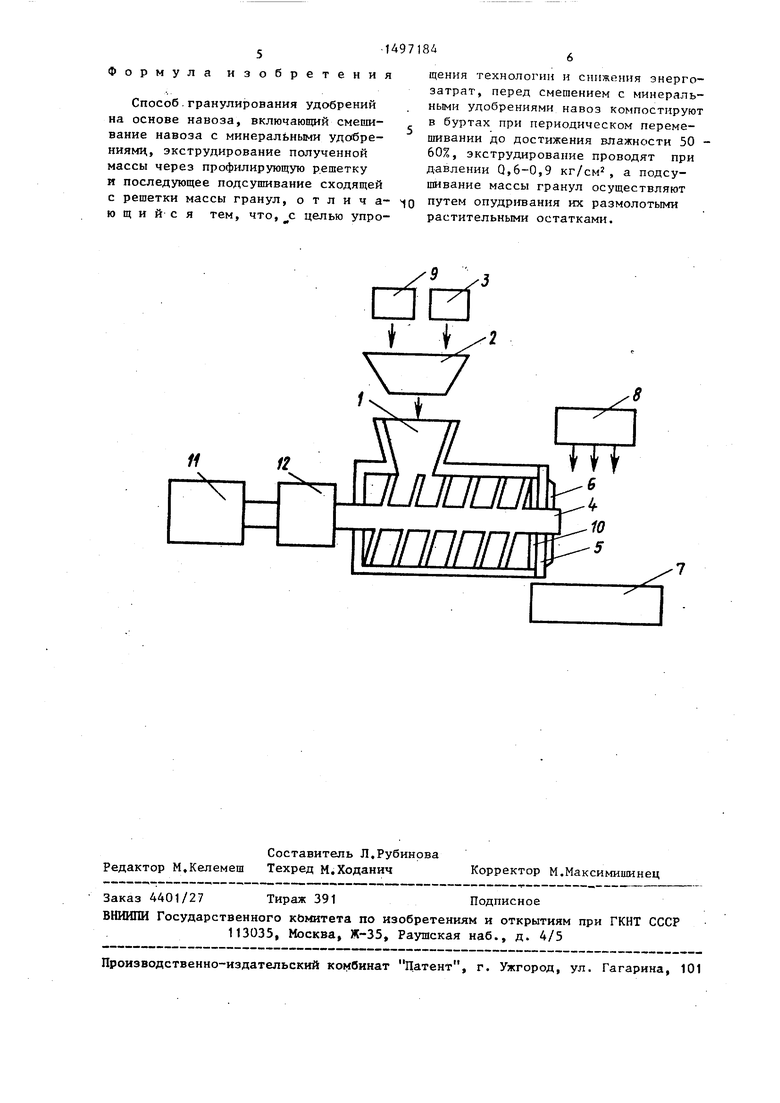

На чертеже изображена схема установки для осуществления способа.

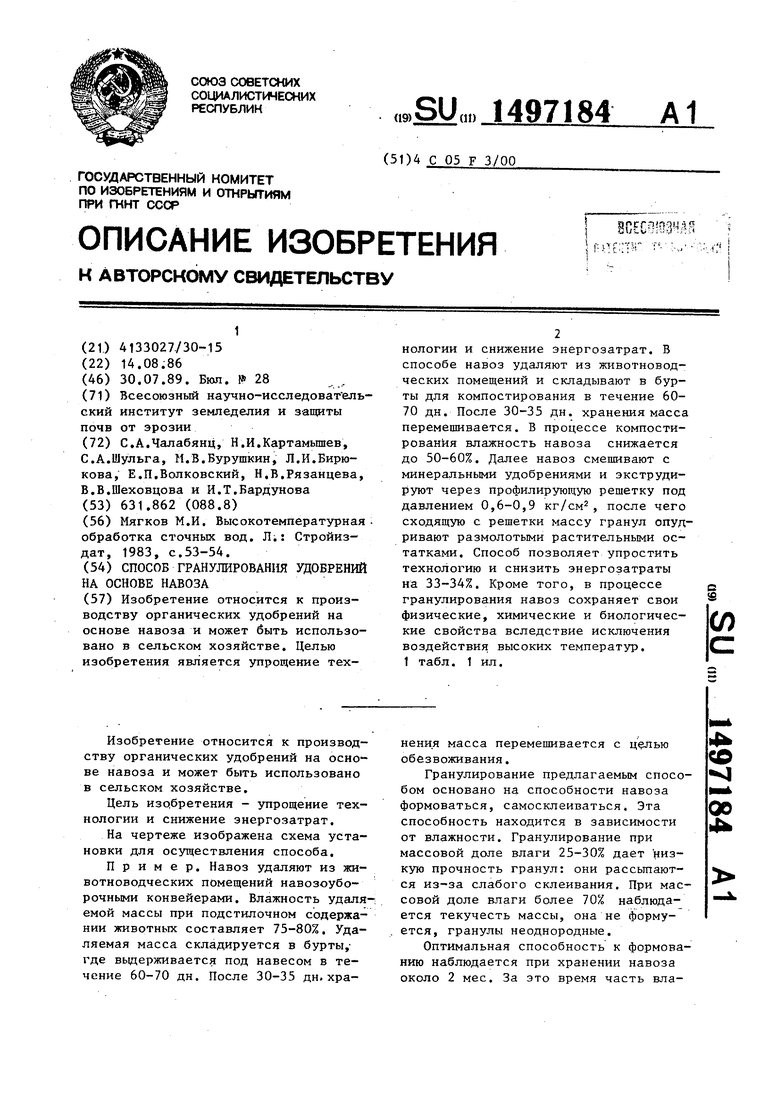

Пример. Навоз удаляют из животноводческих помещений навозоубо- рочными конвейерами. Влажность удаля емой массы при подстилочном содержании животных составляет 75-80%. Удаляемая масса складируется в бурты,- где выдерживается под навесом в течение 60-70 дн. После 30-35 дн. хранения масса перемешивается с целью обезвоживания.

Гранулирование предлагаемым способом основано на способности навоза формоваться, самосклеиваться. Эта способность находится в зависимости от влажности. Гранулирование при массовой доле влаги 25-30% дает низкую прочность гранул: они рассьтают- ся из-за слабого склеивания. При массовой доле влаги более 70% наблюдается текучесть массы, она не формуется, гранулы неоднородные.

Оптимальная способность к формованию наблюдается при хранении навоза около 2 мес. За это время часть вла ч

00

4

ги стекает и испаряется, а другая часть поглощается растительными остатками и участвует в их гидролизе. Оставшаяся влажность навоза (50-60%) позволяет проводить гранулирование и получить гранулы с определенными характеристиками .

Результаты влияния длительности хранения навоза на качество гранул и энергозатраты сведены в таблицу.

Когда влажность навоза достигнет 50-60%, подают в дро6илку-смеси гель 10 т навоза и расчетное количество

30 ше 0,6 кг/см не дает гранулам необходимой прочности и они легко разрушаются. При давлении более 0,9 кг/ /см

непроизводительно расходуется энергия.

35 Опудривание растительным порош- минеральных удобрений. Например, под ом (размер фракций 0,01-0,005 мм) ячмень добавляют 10 т навоза 150 кг гранул, имеющих температуру на вы- нитрофоски (,), 35 кг сульфа- ходе из гранулятора 80-90 С и влаж- та калия, 39 кг мочевины. Из дробилность 30-40%, позволяет снизить влаж ность на 10% и создать гидрофобную оболочку, которая препятствует сле- живаемости гранул. Это происходит за счет того, что тонкодисперсный порошок набухает при соприкосновении д5 с горячей влажной поверхностью и образует на поверхности сначала сплошное клейкое покрытие, а после осты- вания - твердую корку.

ки смесителя масса подается транспортером в гранулятор. За счет прессования смеси в грануляторе и действия удобрений гранулы выходят с влажностью 30-40% и температурой около 80 С На выходе они опудриваются порошком из растительных остатков из расчета 2% (вес.ч.) и в течение 3-4 мин находятся на транспортере, где остывают. Затем гранулы складируются в бункерах дпя готовой продукции или затариваются в мешки.

Способ можно осуществить с помощью установки, которая работает следующим образом.

В приемньй бункер 1 загружают навоз при влажности 50-60%. Навоз загружают без предварительного из-- мальчения массы из дозатора 2, куда можно добавить минеральные удобрения

из дозатора 3. Шнек 4 перемешивает эту массу и подает к профилирующей решетке 5, сквозь которую масса под

давлением 0,6-0,9 кг/см выдавливается, приобретая цилиндрическую форму. На оси шнека с наружной стороны сетки укреплен нож-гранулятор 6, который при вращении срезает вьщавливаемую массу на отрезки цилиндрической формы длиной 3-5 мм. Диаметр отверстия в сетке 3,5-4,0 мм. Гранулы подают на приемник 7, где они опудрива- ютея растительным порошком из распылителя 8. При влажности органической массы ниже допустимой включается дозатор воды 9 для увлажнения массы до оптимального порога влажности.

Если давление прессуемой массы превьшает оптимальный порог 0,6 - 0,9 кг/см и создается аварийная ситуация, срабатывает датчик 10 давления, все дозаторы отключаются и шнек

работает вначале вхолостую, а при надобности выключают электродвигатель 11, связанный со шнеком через понижающий редуктор 12.

Прессование массы давлением меньше 0,6 кг/см не дает гранулам необходимой прочности и они легко разрушаются. При давлении более 0,9 кг/ /см

непроизводительно расходуется энергия.

5 Опудривание растительным порош- ом (размер фракций 0,01-0,005 мм) гранул, имеющих температуру на вы- ходе из гранулятора 80-90 С и влаж-

Q

ность 30-40%, позволяет снизить влажность на 10% и создать гидрофобную оболочку, которая препятствует сле- живаемости гранул. Это происходит за счет того, что тонкодисперсный порошок набухает при соприкосновении 5 с горячей влажной поверхностью и образует на поверхности сначала сплошное клейкое покрытие, а после осты- вания - твердую корку.

Предлагаемый способ позволяет получить гранулы без воздействия высоких температур и сохранить физические, химические и биологические свойства навоза,так как в процессе сушки сохраняется полезная микрофлора, а также упростить технологию и снизить энергозатраты.

Экономия затрат на производство гранул в соответствии с предложенным способом составляет 33-34%.

0

Формула изобретения

Способ.гранулирования удобрений на основе навоза, включающий смешивание навоза с минеральными удо бре- ниямц, экструдирование полученной массы через профилирующую решетку и последующее подсушивание сходящей с решетки массы гранул, отличающийся тем, что,с целью упро0

щения технологии и снижения энергозатрат, перед смешением с минеральными удобрениями навоз компостируют в буртах при периодическом перемешивании до достижения влажности 50 - 60%, экструдирование проводят при давлении Q,6-0,9 кг/см, а подсушивание массы гранул осуществляют путем опудр1геания их размолотыми растительными остатками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1995 |

|

RU2108993C1 |

| Способ получения гранулированных биоорганоминеральных удобрений | 2014 |

|

RU2606912C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2024 |

|

RU2841379C1 |

| Способ обеззараживания отходов животноводства или птицеводства и получение органоминерального комплексного удобрения | 2022 |

|

RU2791303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ ДЛЯ ПОВЫШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ ПРИ ВОЗДЕЛЫВАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2022 |

|

RU2803800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ переработки птичьего помета в органоминеральное удобрение | 2018 |

|

RU2702768C1 |

| Способ получения гранулированного биоорганоминерального удобрения на основе компоста | 2022 |

|

RU2784914C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281273C2 |

Изобретение относится к производству органических удобрений на основе навоза и может быть использовано в сельском хозяйстве. Целью изобретения является упрощение технологии и снижение энергозатрат. В способе навоз удаляют из животноводческих помещений и складывают в бурты для компостирования в течение 60-70 дней. После 30-35 дней хранения масса перемешивается. В процессе компостирования влажность навоза снижается до 50-60%. Далее навоз смешивают с минеральными удобрениями и экструдируют через профилирующую решетку под давлением 0,6-0,9 кг/см2, после чего сходящую с решетки массу гранул опудривают размолотыми растительными остатками. Способ позволяет упростить технологию и снизить энергозатраты на 33-34%. Кроме того, в процессе гранулирования навоз сохраняет свои физические, химические и биологические свойства вследствие исключения воздействия высоких температур. 1 табл.

/f

f2

ч

|/г

. НУ

luanuDE i

ипппппгт

| Мягков М.И | |||

| Высокотемпературная, обработка сточных вод | |||

| Л.: Стройиз- дат, 1983, с.53-54. |

Авторы

Даты

1989-07-30—Публикация

1986-08-14—Подача