Изобретение относится к технологии получения минерального гранулированного удобрения, являющегося композицией известняковой муки, трепела и суперфосфата, и предназначено для использования в сельском хозяйстве. Применение подобного трехкомпонентного удобрения, являющегося эффективным мелиорантом, не только улучшает механические, физические и микробиологические свойства почвы, но также приводит к снижению ее кислотности и повышению плодородности. Кроме того, гранулы данного удобрения хорошо сыпучи, характеризуются лучшей сохранностью перед использованием и позволяют продлевать время их действия (так называемый пролонгированный эффект) после внесения в почву.

К наиболее распространенным удобрениям, широко применяемым для нейтрализации кислотности почв и обеспечения растений кальцием и магнием, относится известняковая мука, получаемая размолом таких карбонатных пород как мел, известняк или доломит. При этом использование этих материалов в виде тонко измельченного порошка, выпускаемого многими предприятиями и характеризующегося невысокой растворимостью в земле, обусловлено прежде всего необходимостью их ускоренного взаимодействия с почвой для обеспечения желаемого результата по улучшению ее агрохимических свойств. Однако современное сельскохозяйственное оборудование для внесения твердых удобрений в почву преимущественно рассчитано на использование хорошо сыпучего и свободно перемещающегося материала типа гранул, а не порошкового материала. В отличие от известняковой муки с фракционным составом частиц 300-800 мкм гранулированный известняк не разносится ветром, он не склонен к слеживанию и не комкуется при хранении. Кроме того, гранулированные удобрения обладают замедленным высвобождением полезных веществ и увеличенным временем их действия.

Но следует отметить, что использование для приготовления гранулированного удобрения только порошка карбонатных пород в чистом виде и без добавок, обладающих связующими свойствами, приводит к низкой прочности гранул, которые могут разрушаться как в процессе транспортирования, так и промежуточного хранения. Поэтому представляет интерес применения в производстве гранулированного удобрения на основе известняка связующих веществ, улучшающих физико-механические характеристики готового гранулята. А для существенного улучшения агрохимических, агрофизических и биологических свойств почвы гранулы известняковой муки должны кроме кальция и магния дополнительно содержать в себе и такие элементы, как соединения азота и фосфора, значительно повышающих урожайность сельскохозяйственных культур.

Известен способ [1] получения гранулированного известково-аммиачного удобрения (известково-аммиачная селитра - ИАС), широко используемого в сельском хозяйстве. Данный способ включает распыление в барабанном грануляторе-сушилке суспензии известково-аммиачной селитры, имеющей влажность 15-25%. Причем перед распылением, осуществляемым с помощью сжатого воздуха, в суспензию ИАС для повышения ее вязкости вводят неорганические полимеры. В качестве таких полимеров используют суспензии бентонитовых или аттапульгитовых глин, либо растворы жидкого стекла, порошка аэросила и аморфного кремнезема. Удаление влаги из получаемых гранул производят в токе топочных газов. Получаемые гранулы после классификации находятся в наиболее оптимальном размерном диапазоне 2-5 мм.

Использование неорганических полимеров в этом способе позволяет повысить эффективность процесса образования гранул и снизить пылевой унос мела и других мелкодисперсных частиц. Также дополнительному уменьшению потерь сырьевых компонентов в процессе грануляции способствует смешение ретура, полученного внутри барабанного гранулятора-сушилки (внутренний ретур), и ретура, возвращаемого в гранулятор после стадии классификации готовой продукции (внутренний ретур). Но у этого способа есть и недостатки. Стабильность гранулометрического состава удобрения, получаемого по указанному способу, во многом зависит от химического состава и оптимального соотношения влажности и вязкости у распыляемой суспензии, давления сжатого воздуха, подаваемого на распыление, и длины факела распыла. При этом получение суспензии и поддержание стабильности ее параметров в процессе распыления требует достаточно сложной технологии, связанной не только с непрерывными процессами дозирования и перемешивания воды и сухих ингредиентов суспензии, но и с непрерывным вводом в суспензию неорганических полимеров. Кроме того, получаемое удобрение содержит всего 17-22% известняка (оптимальное количество - не менее 80%) и не в полной мере позволяет использовать его для эффективного снижения кислотности почвы.

Известен также способ получения гранулированного мелиоранта из отвальных мелов [2], который относится к технике получения комплексных меловых гранулированных удобрений, предназначенных для химического мелиорирования кислых почв и попутного внесения в них фосфоро-содержащего удобрения. Способ, как отмечается в описании изобретения, позволяет повысить прочность и водостойкость сложных меловых удобрений, обеспечивающих сохранность гранул при перегрузочных и перевалочных работах. Однако в этом способе отвальный мел, подаваемый на грануляцию, имеет повышенную влажность 18-20%, что затрудняет его транспортирование и приводит к налипанию материала к различным элементам транспортных механизмов. Естественно, что при этом возрастают и потери мела. Недостатком является и то, что процесс классификации получаемого гранулированного удобрения осуществляется с сырыми гранулами до их операции сушки. Подобная классификация также приводит к налипанию влажного материала на ролики сепаратора и позволяет отделить только некондиционные гранулы размером более 5 мм, а мелкие (менее 2 мм) гранулы направляются в готовый продукт, снижая его эффективность. Также возврат сырцовых гранул размером более 5 мм в замкнутую систему «молотковая дробилка - грохот - молотковая дробилка» быстро приводит к залипанию отверстий классифицирующих поверхностей грохота и образованию наростов влажного материала в корпусе дробилки.

Наиболее близким техническим решением к предлагаемому способу является способ получения гранулированного минерального удобрения [3], включающий подготовку известняковой муки заданной степени дисперсности, добавление воды в количестве 5-10% от массы сухого вещества и гранулирование полученной увлажненной массы с последующей сушкой и термообработкой гранул. Причем в качестве исходного сырья используют известняковый щебень фракции не крупнее 25 мм, который размалывают до крупности 100-150 меш с получением известняковой муки, а в качестве минеральных добавок, растворяемых в воде, применяют суперфосфат. При этом грануляцию осуществляют в пресс-грануляторе, в приемную воронку которого одновременно с подачей известняковой муки впрыскивают форсунками водный раствор суперфосфата. Последующую сушку и термообработку полученных гранул производят в прямоточном сушильном барабане при температуре 135-150°С.

Преимуществом способа является то, что в нем отсутствует сложная технология приготовления и распыления суспензии в сушильном барабане-грануляторе. Удобрение, изготавливаемое в данном способе с помощью пресс-грануляторов, имеет стабильный фракционный состав и содержит в себе кроме известняка суперфосфат, также являющийся эффективным удобрением. Но водный раствор суперфосфата обладает сравнительно низкой связывающей способностью, что не обеспечивает достаточной механической прочности гранул и существенно снижает так называемый пролонгированный эффект их действия. Недостатком является и низкая производительность одного пресс-гранулятора, поэтому для организации высокопроизводительного промышленного (а не лабораторного) производства потребуется несколько параллельно работающих грануляторов, что в свою очередь потребует дополнительного оборудования для загрузки грануляторов и подачи полученных гранул в сушильный барабан. При этом во время транспортирования сырцовых неопудренных сухим материалом гранул в сушильный барабан происходит налипание увлажненного известняка на отдельные элементы (ролики, лента и пр.) транспортных механизмов. Кроме того, при сушке в прямоточном барабане влажные гранулы на начальном высокотемпературном участке сушки могут разрушаться за счет интенсивного испарения воды и воздействия пара изнутри на гранулированную структуру.

Целью изобретения является повышение прочности, водостойкости и агрохимической эффективности сложных гранулированных удобрений, обеспечивающих операции длительного хранения, перегрузки и внесения в почву, а также характеризующихся пролонгированным эффектом удержания влаги внутри гранул и постепенной отдачи в почву полезных элементов, входящих в состав удобрения.

Указанный технический результат достигается тем, что в способе получения гранулированного удобрения на основе известняка, включающем использование в качестве связующего водный раствор суперфосфата, который впрыскивают с помощью форсунок в известняковую муку, гранулирование увлажненной известняковой муки, последующую сушку полученных сырцовых гранул в сушильном барабане при температуре 135-150°С и их сортировку в сепараторе с отсевом мелких некондиционных гранул размером менее 2 мм, направляемых после дробления на повторную грануляцию, отличающийся тем, что дополнительно в сепараторе производят отсев крупных некондиционных гранул размером более 5 мм, которые после их накопления измельчают до фракции 80-100 мкм совместно с некондиционными гранулами размером менее 2 мм, а перед грануляцией удобрения, осуществляемой в последовательно установленных винтовом и тарельчатом аппаратах, известняковую муку фракции 300-800 мкм в количестве 85-87% от массы приготавливаемого удобрения смешивают с трепелом фракции 80-100 мк в количестве 13-15% от массы приготавливаемого удобрения, причем полученную в режиме дискретного весового дозирования и смешивания в смесителе периодического действия сухую смесь известняковой муки и трепела далее в режиме непрерывного весового дозирования подают на вход винтового аппарата, где она увлажняется водным раствором суперфосфата до значения влажности смеси равной 10-15%, и где в ней образуются первичные центры грануляции. С выхода винтового аппарата подготовленную для грануляции увлажненную смесь известняковой муки и трепела направляют в тарельчатый аппарат, формирующий в процессе ее окатывания сырцовые шарообразные гранулы, которые до накопления необходимого количества отсортированных некондиционных гранул опудривают частью предназначенной для грануляции и подачи в винтовой аппарат сухой смеси в количестве 19-21% от общей массы приготавливаемого удобрения, а после накопления необходимого количества отсортированных некондиционных гранул опудривание производят смесью пыли, регенерируемой из системы газоочистки дымовых газов противоточного сушильного барабана, с измельченными до фракции 80-100 мкм некондиционными гранулами менее 2 мм и более 5 мм в количестве 15-18% от общей массы приготавливаемого удобрения. При этом опудренные сырцовые гранулы, прошедшие последующие операции транспортирования и сушки, в процессе сепарации сортируют таким образом, что в первый весовой бункер, из которого осуществляют фасовку и отгрузку готовой продукции, направляют кондиционные гранулы размером больше 2 мм и меньше 5 мм, во второй весовой бункер направляют мелкие некондиционные гранулы размером менее 2 мм, а в третий весовой бункер загружают крупные некондиционные гранулы размером более 5 мм, причем накопление общей массы кондиционных гранул, а также мелких и крупных некондиционных гранул контролируют во времени и при возрастании общей массы мелких некондиционных гранул размером менее 2 мм свыше 10% от массы кондиционных гранул увеличивают процентное содержание трепела в приготавливаемой для гранулирования сухой смеси до 16-18% и одновременно уменьшают процентное содержание известняковой муки в этой смеси до 82-84%, а при возрастании общей массы крупных некондиционных гранул размером более 5 мм свыше 10% от массы кондиционных гранул снижают процентное содержание трепела в приготавливаемой для гранулирования сухой смеси до 10-12% и одновременно увеличивают процентное содержание известняковой муки в этой смеси до 88-90%.

Преимуществом данного способа получения гранулированного удобрения на основе известняка (известняковой муки) является повышение механической прочности гранул, что достигается за счет использования в данном удобрении мелко измельченного трепела, являющегося связующим компонентом и характеризующегося цементирующими свойствами. Повышенная адгезия (в переводе означает «прилипание») позволяет частицам трепела, имеющим размер 80-100 мкм, во время перемешивания равномерно располагаться между более крупными частицами известняка, а после увлажнения смеси надежно «склеивать» их между собой.

Другим преимуществом использования трепела является его нано пористая структура, характеризующаяся высокой адсорбцией, позволяющей удерживать внутри своих пор не только влагу, но и другие полезные вещества. Трепел - это рыхлая осадочная порода, которая была образована около 40 млн. лет назад за счет донных отложений скелетов микроорганизмов (радиолярий), и которая содержит в доступной форме, необходимой для растений, соединения кремния, кальция, магния, калия, кобальта, бора и других элементов. Причем трепел обладает не только способностью поглощать и удерживать внутри своих микропор растворенные в воде химические элементы удобрения, но и постепенно отдавать их в почву, обеспечивая тем самым пролонгированный эффект. Кроме того наличие в удобрении трепела позволяет улучшить структуру почв, делая их более рыхлыми.

При этом месторождения трепела (например, как в пос. Зикеево Калужской области) часто соседствуют с месторождениями мела и располагаются лишь в разных пластах. Поэтому существует целесообразность их совместной добычи и переработки, одним из продуктов которой может быть гранулированное удобрение.

Также преимуществом технологии гранулирования известняковой муки (мела и других аналогичных карбонатных пород), используемой в предлагаемом способе, является предварительное опудривание сырцовых гранул перед их транспортированием и сушкой в сушильном барабане. Опудривание позволяет увеличить прочность и сохранить шарообразную форму гранул, а также избежать прилипания гранул друг к другу и к элементам транспортных механизмов. Дополнительная прочность гранул, необходимая для последующих операций сортировки, хранения, транспортирования и внесения с помощью сельскохозяйственных машин в почву, обеспечивается за счет сушки гранул в противоточном сушильном барабане. В подобных барабанах максимальная температура и факел газовой горелки находятся с противоположной стороны от загрузочного отверстия. Это позволяет избежать быстрого испарения влаги из гранул в зоне загрузки их в сушильный барабан и предотвратить разрушение гранул парами, образующимися внутри гранул.

Следует также отметить, что известняковая мука разных месторождений (да и разных поставок с одного месторождения) может иметь различную форму своих частиц (шарообразная, игольчатая, пластинчатая, остроугольная) и разный гранулометрический состав внутри диапазона 300-800 мкм, а это в свою очередь влияет на способность к грануляции. Очевидно, что лучше всех будет гранулироваться материал с частицами шарообразной формы и тот материал, в котором меньше частиц размером около 800 мкм. Для получения кондиционных гранул из такого материала потребуется меньше связующих компонентов. При ухудшении же способности к грануляции или же для изменения процентного содержания мелких и крупных гранул количество связующих компонентов в удобрении необходимо корректировать. В предлагаемом способе данная коррекция производится автоматически.

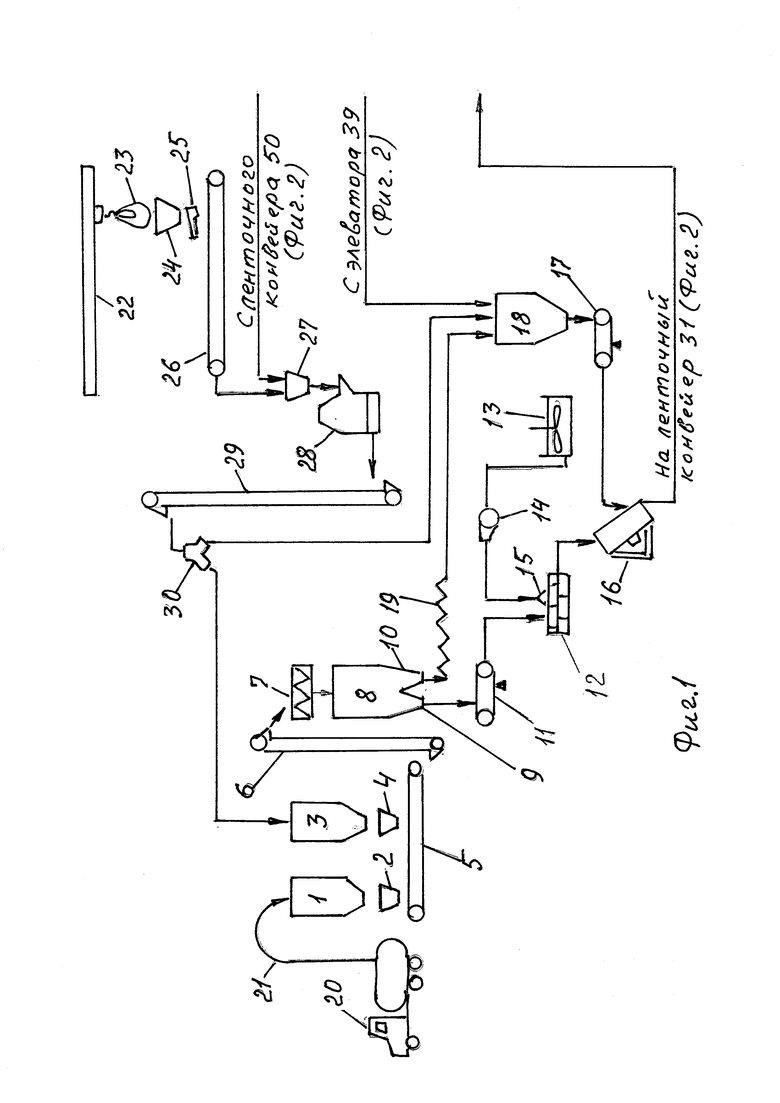

Процесс получения гранулированного удобрения на основе известняка согласно предлагаемому способу реализуется с помощью технологической линии, изображенной на Фиг. 1 и Фиг. 2 (на Фиг. 1 показана схема участка гранулирования, а на Фиг. 2 показана схема участка сушки и сепарации гранул по фракционному составу). Участок гранулирования данной линии (Фиг. 1) содержит: расходный бункер 1 известняковой муки фракции 300-800 мкм с установленным на его выходе весовым дозатором 2 дискретного действия; расходный бункер 3 трепела фракции 80-100 мкм с установленным на его выходе весовым дозатором 4 дискретного действия; сборочный конвейер 5; ленточный ковшовый элеватор 6 подачи известняка и трепела из соответствующих тензометрических весовых дозаторов 2, 4 в смеситель 7 сухой смеси; накопительный бункер 8 сухой смеси, содержащий два разгрузочных выхода 9 и 10; непрерывный ленточный весовой дозатор 11 сухой смеси, связанный своим входом с разгрузочным выходом 9 накопительного бункера 8 и соединенный своим выходом с входом винтового аппарата 12 предварительной грануляции; расходный бак 13 водного раствора суперфосфата; насос-дозатор 14, подающий водный раствор суперфосфата из расходного бака 13 к распылительным форсункам 15 винтового аппарата 12 предварительной грануляции; тарельчатый аппарат 16 окончательной грануляции, связанный своим входом с выходом винтового аппарата 12 предварительной грануляции; непрерывный ленточный весовой дозатор 17, вход которого подсоединен к выходу бункера 18 смеси, предназначенной для опудривания сырцовых гранул, а выход связан с выходом тарельчатого аппарата 16 окончательной грануляции; винтовой питатель 19, связанный своим входом с выходом 10 накопительного бункера 8 и подающий сухую смесь известняка и трепела через первый вход в бункер 18 смеси, предназначенной для опудривания сырцовых гранул; автоцистерну (типа автоцементовоза) 20 и пневматический трубопровод 21 для перекачивания известняка фракции 300-800 мкм в расходный бункер 1; кран-балку 22 для подачи биг-бэгов 23 с трепелом исходной фракции 4-8 мм в приемный бункер 24, оборудованный вибрационным питателем 25 разгрузки; ленточный конвейер 26, связанный своим входом с вибрационным питателем 25, а выходом - с первым входом приемной воронки 27 вертикальной кольцевой мельницы 28; ленточный ковшовый элеватор 29, соединенный своим входом с выходом вертикальной кольцевой мельницы 28; переключатель потока 30, соединенный своим входом с выходом ленточного ковшового элеватора 29, причем первый выход переключателя потока 30 связан с входом расходного бункера 3 трепела фракции 80-100 мкм, а второй выход соединен со вторым входом бункера 18 смеси для опудривания гранул.

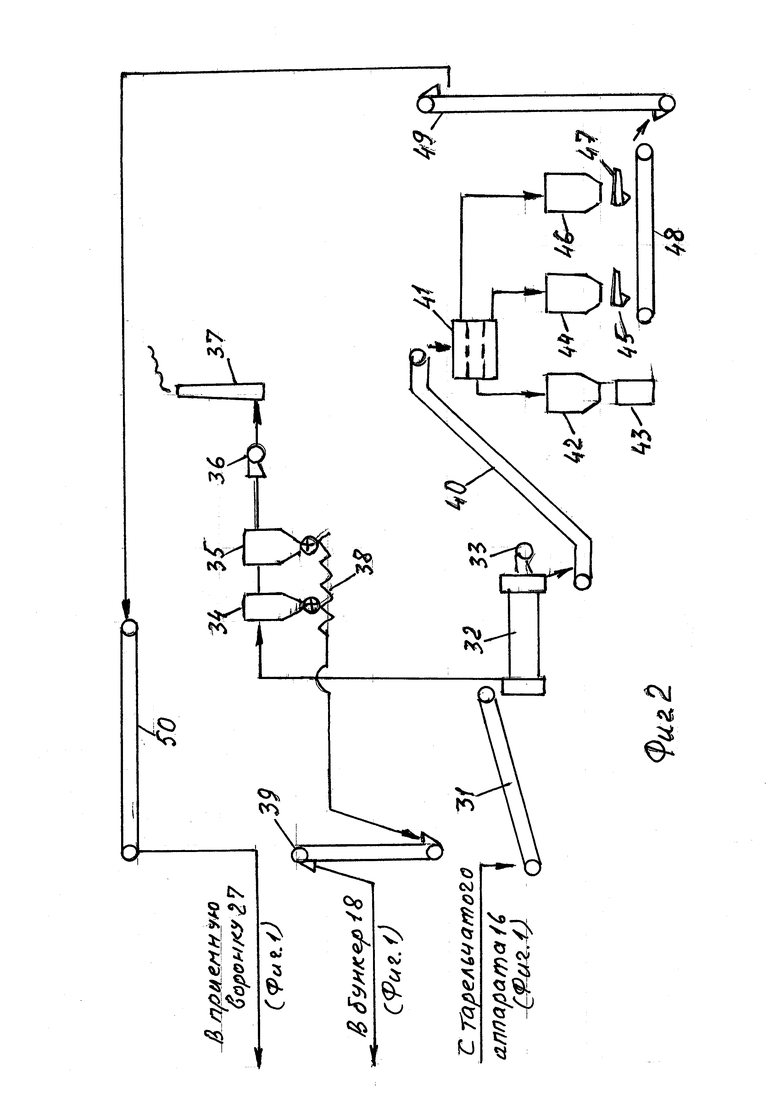

Участок сушки и сепарации гранул по фракционному составу (Фиг. 2) содержит: ленточный конвейер 31 подачи опудренных сырцовых гранул из тарельчатого аппарата 16 (Фиг. 1) в противоточный сушильный барабан 32, оборудованный газовой горелкой 33; систему очистки дымовых газов сушильного барабана, состоящую из циклона 34, рукавного фильтра 35, дымососа 36 и дымовой трубы 37; винтовой конвейер 38, забирающий регенерируемую пыль из системы очистки дымовых газов и связанный своим выходом с входом ленточного ковшового элеватора 39 подачи регенерируемой пыли через третий вход в бункер 18 смеси (Фиг. 1), предназначенной для опудривания сырцовых гранул; ленточный конвейер 40 Z-образной формы подачи высушенных гранул из сушильного барабана 32 на вход вибрационного сепаратора 41, разделяющего полученный гранулы на три фракции (меньше 2 мм, от 2 мм до 5 мм и больше 5 мм); первый весовой бункер 42 с системой фасовки 43 кондиционных гранул размером от 2 мм до 5 мм в мешки; второй весовой бункер 44 с вибрационным питателем разгрузки 45 некондиционных гранул размером менее 2 мм; третий весовой бункер 46 с вибрационным питателем разгрузки 47 некондиционных гранул размером более 5 мм; ленточный конвейер 48 сбора некондиционных гранул; ленточный ковшовый элеватор 49 некондиционных гранул, связанный своим входом с выходом конвейера 48; ленточный конвейер 50 некондиционных гранул, связанный своим входом с выходом ленточного ковшового элеватора 49, а своим выходом соединенный со вторым входом приемной воронки 27 (Фиг. 1) вертикальной кольцевой мельницы 28, предназначенной как для измельчения некондиционных гранул, так и исходного трепела фракции 4-8 мм.

Технологическая линия по производству гранулированного удобрения на основе известняка работает следующим образом. Первоначально заполняются расходный бункер 1 известняка фракции 300-800 мкм и бункер 3 трепела фракции 80-100 мкм. В расходный бункер 3 трепел фракции 80-100 мкм поступает из вертикальной кольцевой мельницы 28 через первый выход переключателя потока 30 и ленточный ковшовый элеватор 29. При этом загрузка исходного трепела фракции 4-8 мм в мельницу 28 производится с помощью кран-балки 22, подающей биг-бэги 23 с данным материалом в транспортную цепочку, состоящую из приемного бункера 24, вибрационного питателя разгрузки 25 и ленточного конвейера 26, связанного своим выходом с первым входом приемной воронки 27 мельницы 28. Причем классификация измельчаемого исходного трепела по гранулометрическому составу осуществляется в вертикальной кольцевой мельнице 28 за счет аэродинамической сепарации, обеспечивающей выделение требуемой фракции 80-100 мкм. Следует отметить, что размер фракции 4-8 мм исходного трепела обусловлен тем, что подобная фракция часто поставляется потребителям в биг-бэгах и используется как самостоятельное удобрение и мелиорант.

После заполнения расходных бункеров 1 и 3 соответствующими сырьевыми материалами система автоматического управления (не показана) дает разрешение весовым дозаторам дискретного действия 2, 4 на дозирование известняковой муки фракции 300-800 мкм и трепела фракции 80-100 мкм. Взвешенные в данных весовых дозаторах согласно рецепту (85-87% известняковая мука фракции 300-800 мкм и 13-15% трепел фракции 80-100 мкм) сырьевые материалы выгружаются на сборочный конвейер 5 и далее с помощью ленточного ковшового элеватора 6 направляются в смеситель 7 сухой смеси, где они перемешиваются в течение заданного времени. Готовая сухая смесь известняковой муки фракции 300-800 мкм и трепела фракции 80-100 мкм (далее просто сухая смесь) выгружается в бункер 8, оснащенный двумя разгрузочными выходами 9 и 10. На начальном этапе работы (до работы сушильного барабана и накопления необходимого количества некондиционных гранул) сухая смесь с разгрузочного выхода 10 с помощью винтового питателя 19 направляется через первый вход в бункер 18 смеси, предназначенный для опудривания сырцовых гранул. А когда заработает вся линия, и появятся некондиционные гранулы, измельчаемые в вертикальной кольцевой мельнице, а также начнет собираться регенерируемая пыль в системе очистки дымовых газов сушильного барабана, подача сухой смеси из бункера 8 сухой смеси в бункер 18 смеси, предназначенной для опудривания сырцовых гранул, прекратится. Это обусловлено тем, что опудривание сырцовых гранул мелкодисперсной (80-100 мкм) смесью измельченных некондиционных гранул с регенерируемой пылью происходит более эффективно, нежели чем опудривание сухой смесью, более чем на 80% состоящей из известняковой муки более крупной фракции 300-800 мкм. Это связано с тем, что общая поверхность частиц измельченного материала больше (при одной и той же массе) общей поверхности частиц исходного и неизмельченного материала смеси.

Предварительно перед дозированием известняковой муки и трепела в расходном баке 13, оснащенном мешалкой, подготавливается водный раствор суперфосфата, концентрация которого в воде может достигать 30-50%. При этом концентрация суперфосфата, повышающего питательную ценность гранулированного удобрения за счет дополнительного внесения в раскисляемую почву фосфора и азота, зависит от дальнейшего применения и конкретных требований обрабатываемых сельскохозяйственных площадей.

Сухая смесь из разгрузочного выхода 9 накопительного бункера 8 выгружается на непрерывный ленточный весовой дозатор 11, подающего ее с заданной производительностью (примерно 5 т/час) на вход винтового аппарата 12 предварительной грануляции. В качестве такого аппарата может использоваться смеситель-гранулятор Р-030 производства ООО «Дзержинсктехномаш» Одновременно в этот винтовой аппарат из расходного бака 13 с помощью насоса-дозатора 14 нагнетается с заданной производительностью, обеспечивающей влажность сырцовых гранул 10 - 15%, водный раствор суперфосфата, распыляемый внутри винтового аппарата с помощью распылительных форсунок 15. Количество водного раствора при этом определяется опытным путем и варьируется как от способности конкретной карбонатной породы к гранулированию, так и от потребности дополнительного введения в почву определенного количества суперфосфата. При влажности смеси известняка и трепела ниже 10% гранулы получаются мелкими (менее 2 мм) и непрочными, а при влажности более 15% резко возрастает количество гранул размером более 5 мм и сильно загрязняются транспортные механизмы. Важно также отметить, что повышение влажности с 5-10% (как это используется в изобретении [3]) до 10-15% связано с впитыванием и удержанием внутри пористой структуры трепела части (около 5%) водного раствора суперфосфата, которая не участвует в грануляции, но способствует увеличению времени действия (пролонгация) удобрения в почве.

В процессе вращательного и поступательного движения от входа к выходу винтового аппарата 12 в увлажненной смеси известняковой муки и трепела образуются первичные центры грануляции, представляющие из себя уплотненную и увлажненную смесь. Эта увлажненная смесь далее загружается в тарельчатый аппарат 16 окончательной грануляции (в качестве такого аппарата может использоваться тарельчатый грануляторТ-250М производства ООО «Дзержинсктехномаш»), где она на поверхности наклонной вращающейся тарелки начинает совершать вращательные движения и в процессе окатывания превращаться в шарообразные гранулы. По мере достижения заданного размера и веса шарообразные гранулы удобрения вытесняются за счет центробежных сил в зону выгрузки, где на них с помощью непрерывного ленточного весового дозатора 17 из бункера 18 подается сухая смесь для опудривания их поверхности. Как уже отмечалось, первоначально в качестве смеси, предназначенной для опудривания, используется исходная сухая смесь известняка и трепела в количестве 19-21% от массы приготавливаемого гранулированного удобрения (определяется расчетным и опытным путем).

Опудренные гранулы из тарельчатого аппарата 16 (Фиг. 1) выгружаются на ленточный конвейер 31 (Фиг. 2) подачи их в противоточный сушильный барабан 32, оборудованный газовой горелкой 33, установленной с противоположной стороны от зоны загрузки сырцовых гранул. Такое расположение газовой горелки обеспечивает максимальную температуру газового пространства 135-150°С на выходе сушильного барабана, а не на его входе, как это используется в прямоточных тепловых агрегатах, где максимум температур смещен в сторону загрузки, что может за счет быстрого испарения влаги внутри гранул приводить к их разрушению. В противоточном сушильном барабане сырцовые гранулы и горячие дымовые газы движутся во встречных направлениях. Причем в зоне загрузки гранул температура дымовых газов, которые далее с помощью дымососа 36 удаляются через дымовую тубу 37 в атмосферу, ниже чем в зоне горелки и составляет порядка 100-110°С (такая температура снижает нежелательную вероятность конденсации влаги из дымовых газов на стенках дымоходных труб). Очистка дымовых газов от мелких частиц известняка и трепела осуществляется в циклоне 34 и рукавном фильтре 35. Из этих аспирационных аппаратов мелкодисперсная пыль в процессе осаждения и регенерации удаляется и с помощью винтового конвейера 38 и ленточного ковшового элеватора 39 подается через третий вход в бункер 18 смеси, предназначенной для опудривания гранул.

Высушенные гранулы с выхода противоточного сушильного барабана выгружаются на вход Z-образного ленточного конвейера 40, оснащенного шевронной лентой с ячейками в виде карманов (ковшей). Необходимость в использовании такого конвейера связана с требованиями бережной транспортировки гранул (при подъеме с более низкой на более высокую отметку) в целях предотвращения их механического разрушения (ленточные ковшовые элеваторы для этих целей не могут использоваться). С выхода конвейера 40 гранулы подаются в вибрационный сепаратор 41, оснащенный сеткой с размером ячеек 5 мм и сеткой с размером ячеек 2 мм. Надрешетный продукт (гранулы более 5 мм) с сетки, имеющей размер ячеек 5 мм, с первого выхода вибрационного сепаратора 41 загружаются в третий весовой бункер 46 некондиционных гранул, оснащенный вибрационным питателем разгрузки 47. Гранулы менее 5 мм и более 2 мм (надрешетный продукт сетки с размером ячеек 2 мм) являются кондиционными. Эти гранулы со второго выхода сепаратора 41 подаются в первый весовой бункер 42, на выходе которого установлена система фасовки кондиционных гранул в мешки, предназначенные для отгрузки потребителям. Гранулы менее 2 мм (подрешетный продукт сетки с ячейками размером 2 мм) с третьего выхода сепаратора 41 направляются во второй весовой бункер 44, оснащенный вибрационным питателем разгрузки 45.

По мере заполнения второго и третьего весовых бункеров 44 и 46 некондиционными гранулами фракции менее 2 мм и более 5 мм включаются соответствующие вибрационные питатели разгрузки 45, 47, которые подают некондиционные гранулы на ленточный конвейер 48, связанный своим выходом с входом ленточного ковшового элеватора 49. С выхода этого элеватора некондиционные гранулы подаются на ленточный конвейер 50, который направляет их через второй вход в приемную воронку 27 (Фиг. 1) вертикальной кольцевой мельницы 28, где некондиционные гранулы измельчаются до фракции 80-100 мкм. Далее этот измельченный материал через ленточный ковшовый элеватор 29 и второй выход переключателя потока 30 подается через второй вход в бункер 18 сухой смеси, предназначенной для опудривания сырцовых гранул. Так как сухая смесь, состоящая из регенерируемой пыли аспирационной системы очистки дымовых газов и измельченных гранул, имеет в основном фракционный состав 80-100 мкм, ее требуется меньше, чем сухой смеси, используемой на начальном этапе гранулирования. Это обусловлено большей удельной поверхностью смеси, состоящей из более мелких частиц. В связи с этим для опудривания сырцовых гранул требуется масса мелкодисперсной смеси равная 15-18% от массы приготавливаемого оборудования.

В процессе гранулирования, сушки и сепарации гранул по фракционному составу в первом, втором и третьем весовых бункерах 42, 44, 46 непрерывно с помощью системы управления (не показана) контролируется во времени масса накопленных кондиционных и некондиционных гранул. Если масса накопленных за определенный период времени некондиционных гранул фракции менее 2 мм составляет более 10% от массы накопленных за тот же период времени кондиционных гранул фракции от 2 мм до 5 мм, процентное содержание трепела в сухой смеси, предназначенной для гранулирования, увеличивают до 16-18% от массы приготавливаемого удобрения. Подобное повышение массы трепела относительно его исходной массы, равной 13-15% от массы приготавливаемого удобрения, позволяет улучшить процесс грануляции и снизить количество мелких некондиционных гранул. При этом одновременно снижают процентное содержание известняка с 85-87% до 82-84% от массы приготавливаемого удобрения. Очевидно, что снижение количества известняковой муки и повышение в смеси процентного содержания трепела, обладающего свойствами связующего вещества, позволит улучшить процесс грануляции.

Если же масса накопленных за определенный период времени некондиционных гранул фракции более 5 мм составляет более 10% от массы накопленных за тот же период времени кондиционных гранул фракции от 2 мм до 5 мм, процентное содержание трепела в сухой смеси, предназначенной для гранулирования, уменьшают до 10-12% от массы приготавливаемого удобрения. Подобное уменьшение массы трепела относительно его исходной массы, равной 13-15% от массы приготавливаемого удобрения, позволяет снизить количество крупных некондиционных гранул. При этом одновременно увеличивают процентное содержание известняка с 85-87% до 88-90% от массы приготавливаемого удобрения. Подобная ситуация может произойти при использовании карбонатной породы, обладающей более высокой способностью к грануляции.

В общем и целом суммарная масса некондиционных гранул (так называемый ретур) не должна превышать 20% от массы приготавливаемого удобрения.

Действие способа получения гранулированного удобрения на основе известняка поясняется примерами 1, 2, 3. В каждом из примеров использовался известняк с разных месторождений и от разных поставщиков.

Пример 1

В смесителе 7 (Фиг. 1) приготавливали сухую смесь, предназначенную для последующей грануляции, в количестве 1000 кг. В состав смеси входило 86% (860 кг) известняковой муки фракции 300-800 мкм и 14% (140 кг) трепела фракции 80-100 мкм. Длительность одного цикла дозирования и смешивания известняковой муки фракции 300-800 мкм и трепела фракции 80-100 мкм, а также выгрузки готовой сухой смеси составляла 12 мин. Общая производительность линии при этом составляла 5000 кг за 5 циклов в час.

Сухая смесь в процессе грануляции увлажнялась до значения 12,5%.

После грануляции, сушки и сепарации гранул по фракционному составу получили за один час работы линии: 4348 кг кондиционных гранул; 304 кг (7% от массы кондиционных гранул) некондиционных гранул фракции менее 2 мм; 348 кг (8% от массы кондиционных гранул) некондиционных гранул фракции более 5 мм. Общая масса некондиционных гранул, используемых для последующего опудривания сырцовых гранул, составляет 652 кг (15% от массы кондиционных гранул), что в совокупности с регенерируемой пылью системы газоочистки дымовых газов достаточно.

Пример 2

После аналогичного приготовления сухой смеси, содержащей известняк фракции 300-800 мкм другого поставщика (по сравнению с примером №1), и дальнейшего гранулирования, сушки и сепарации гранулята по фракционному составу получили за один час работы линии: 4167 кг кондиционных гранул; 625 кг(15% от массы кондиционных гранул) некондиционных гранул фракции менее 2 мм; 208 кг (5% от массы кондиционных гранул). Общая масса некондиционных гранул составила 833 кг (20% от массы кондиционных гранул). Полученная повышенная масса некондиционных гранул фракции менее 2 мм, как показали лабораторные исследования, связана с использованием известняка с пониженной по отношению к известняку в примере №1 способностью к грануляции (известняк с другого месторождения).

Для повышения эффективности процесса грануляции изменили исходное соотношение известняковой муки и трепела в сухой смеси: количество известняковой муки уменьшили до 82% (4100 кг); количество трепела увеличили до 18% (900 кг). После данного изменения получили за один час работы: 4310 кг кондиционных гранул; 366 кг (8,5% от массы кондиционных гранул) некондиционных гранул фракции менее 2 мм; 323 кг (7,5% от массы кондиционных гранул) некондиционных гранул фракции более 5 мм. При этом количество мелких некондиционных гранул значительно снизилось за счет повышенного содержания трепела, а количество крупных некондиционных гранул незначительно возросло. Общее же количество некондиционных гранул после повышения процентного содержания в смеси трепела снизилось с 20% до 16%.

Пример 3

После аналогичного приготовления сухой смеси, содержащей известняковую муку фракции 300-800 мкм другого поставщика (по сравнению с примерами №1, №2), и дальнейшего гранулирования, сушки и сепарации гранулята по фракционному составу получили за один час работы линии: 4237 кг кондиционных гранул; 254 кг (6% от массы кондиционных гранул) некондиционных гранул фракции менее 2 мм; 508 кг (12% от массы кондиционных гранул) некондиционных гранул фракции более 5 мм. Общая масса некондиционных гранул составила 762 кг (18% от массы кондиционных гранул). Повышенная масса некондиционных гранул фракции более 5 мм, как показали лабораторные исследования, связана с использованием известняка с повышенной по отношению к известняку в примерах №1, №2. способностью к грануляции (известняк с другого месторождения).

Для повышения эффективности процесса грануляции изменили исходное соотношение известняковой муки и трепела в сухой смеси: количество известняка увеличили до 88% (4400 кг); количество трепела уменьшили до 12% (600 кг). После данного изменения получили за один час работы: 4386 кг кондиционных гранул; 285 кг (6,5% от массы кондиционных гранул) некондиционных гранул фракции менее 2 мм; 329 кг (7,5% от массы кондиционных гранул) некондиционных гранул фракции более 5 мм. При этом количество крупных некондиционных гранул значительно снизилось за счет пониженного содержания трепела, а количество мелких некондиционных гранул немного возросло. Общее же количество некондиционных гранул после понижения процентного содержания в смеси трепела снизилось с 17% до 14%.

Таким образом, варьируя соотношением известняковой муки фракции 300-800 мкм и трепела фракции 80-100 мкм в сухой смеси, используемой для приготовления гранулированного удобрения, можно повышать эффективность процесса грануляции, снижая количество некондиционной продукции. Кроме того, использование трепела в качестве связующего компонента в составе гранулированного удобрения позволяет за счет пористой структуры данного материала удерживать в себе влагу и другие элементы (азот, фосфор, кальций, магний, селен, кобальт), обеспечивая тем самым пролонгированный эффект от действия гранулированного удобрения на агрохимические показатели почвы.

Источники информации

1. В.Г. Казак, Н.М. Бризицкая, И.Г. Гришаев и др. Патент РФ на изобретение №2281274. Способ получения гранулированного известково-аммиачного удобрения. Опубл. 10.08.2006. Бюл. №22.

2. С.М. Черкашин, Н.С. Иванов, С.А. Требуков и др. Авторское свидетельство на изобретение №1810320. Способ получения гранулированного мелиоранта из отвальных мелов. Опубл. 23.04.1993. Бюл. №15.

3. О.В. Зубахин. Патент РФ на изобретение №2727281. Способ получения гранулированного минерального удобрения. Опубл. 21.07.2020. Бюл. №21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2019 |

|

RU2727281C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2020 |

|

RU2734574C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| Способ получения натурального органоминерального удобрения на основе фосфоритной муки | 2019 |

|

RU2708985C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ КВАРЦЕВОГО ПЕСКА | 2016 |

|

RU2628971C1 |

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| СПОСОБ ДОЗИРОВАННОЙ ПОДАЧИ ШИХТЫ И СТЕКЛОБОЯ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2020 |

|

RU2736666C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА БЕСЦВЕТНОГО ЛИСТОВОГО СТЕКЛА С ПОВЫШЕННОЙ ПРОЗРАЧНОСТЬЮ | 2022 |

|

RU2784080C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПЕРЕРАБОТКИ СТЕКЛОБОЯ | 2021 |

|

RU2755286C1 |

Изобретение относится к сельскому хозяйству, а именно к технологии получения минерального гранулированного удобрения на основе известняка. Способ получения гранулированного удобрения включает приготовление сухой смеси известняковой муки фракции 300-800 мкм в количестве 85-87% от массы приготавливаемого удобрения и трепела фракции 80-100 мкм в количестве 13-15% от массы приготавливаемого удобрения, увлажнение сухой смеси водным раствором суперфосфата до влажности 10-15%, гранулирование увлажненной смеси в последовательно установленных винтовом и тарельчатом аппаратах, опудривание сырцовых гранул, их сушку в противоточном сушильном барабане при температуре 135-150°С, сепарацию по гранулометрическому составу в вибрационном грохоте. После сепарации кондиционные гранулы фракции 2-5 мм и некондиционные гранулы фракции менее 2 мм и более 5 мм распределяют по трем весовым бункерам и контролируют во времени массу накопленных кондиционных и некондиционных гранул. Если масса накопленных некондиционных гранул менее 2 мм составляет более 10% от массы кондиционных гранул, увеличивают содержание трепела в сухой смеси до 16-18%, а содержание известняковой муки снижают до 82-84%. Если масса накопленных некондиционных гранул более 5 мм составляет более 10% от массы кондиционных гранул, то снижают содержание трепела в сухой смеси до 10-12%, при этом содержание известняковой муки увеличивают до 88-90%. Некондиционные гранулы после накопления необходимого количества измельчают в вертикальной кольцевой мельнице до фракции 80-100 мкм и вместе с регенерируемой пылью из системы очистки дымовых газов используют в количестве 15-18% от массы приготавливаемого удобрения для опудривания сырцовых гранул. На начальном этапе приготовления удобрения для опудривания сырцовых гранул применяют сухую смесь известняковой муки и трепела, предназначенную для гранулирования, в количестве 19-21% от общей массы приготавливаемого удобрения. Техническим результатом является повышение прочности, водостойкости и агрохимической эффективности гранулированных удобрений, с пролонгированным эффектом удержания влаги внутри гранул и постепенной отдачей в почву полезных элементов, входящих в состав удобрения. 2 ил.

Способ получения гранулированного удобрения на основе известняка, включающий использование в качестве связующего водный раствор суперфосфата, который впрыскивают с помощью форсунок в известняковую муку, гранулирование увлажненной известняковой муки, последующую сушку полученных сырцовых гранул в сушильном барабане при температуре 135-150°С и их сортировку в сепараторе с отсевом мелких некондиционных гранул размером менее 2 мм, направляемых после дробления на повторную грануляцию, отличающийся тем, что дополнительно в сепараторе производят отсев крупных некондиционных гранул размером более 5 мм, которые после их накопления измельчают до фракции 80-100 мкм совместно с некондиционными гранулами размером менее 2 мм, а перед грануляцией удобрения, осуществляемой в последовательно установленных винтовом и тарельчатом аппаратах, известняковую муку фракции 300-800 мкм в количестве 85-87% от массы приготавливаемого удобрения смешивают с трепелом фракции 80-100 мкм в количестве 13-15% от массы приготавливаемого удобрения, причем полученную в режиме дискретного весового дозирования и смешивания в смесителе периодического действия сухую смесь известняковой муки и трепела далее в режиме непрерывного весового дозирования подают на вход винтового аппарата, где она увлажняется водным раствором суперфосфата до значения влажности смеси равной 10-15% и где в ней образуются первичные центры грануляции, а с выхода винтового аппарата подготовленную для грануляции увлажненную смесь известняковой муки и трепела направляют в тарельчатый аппарат, формирующий в процессе ее окатывания сырцовые шарообразные гранулы, которые до накопления необходимого количества отсортированных некондиционных гранул опудривают частью предназначенной для грануляции и подачи в винтовой аппарат сухой смеси в количестве 19-21% от общей массы приготавливаемого удобрения, а после накопления необходимого количества отсортированных некондиционных гранул опудривание производят смесью пыли, регенерируемой из системы газоочистки дымовых газов противоточного сушильного барабана, с измельченными до фракции 80-100 мкм некондиционными гранулами менее 2 мм и более 5 мм в количестве 15-18% от общей массы приготавливаемого удобрения, при этом опудренные сырцовые гранулы, прошедшие последующие операции транспортирования и сушки, в процессе сепарации сортируют таким образом, что в первый весовой бункер, из которого осуществляют фасовку и отгрузку готовой продукции, направляют кондиционные гранулы размером больше 2 мм и меньше 5 мм, во второй весовой бункер направляют мелкие некондиционные гранулы размером менее 2 мм, а в третий весовой бункер загружают крупные некондиционные гранулы размером более 5 мм, причем накопление общей массы кондиционных гранул, а также мелких и крупных некондиционных гранул контролируют во времени и при возрастании общей массы мелких некондиционных гранул размером менее 2 мм свыше 10% от массы кондиционных гранул увеличивают процентное содержание трепела в приготавливаемой для гранулирования сухой смеси до 16-18% и одновременно уменьшают процентное содержание известняковой муки в этой смеси до 82-84%, а при возрастании общей массы крупных некондиционных гранул размером более 5 мм свыше 10% от массы кондиционных гранул снижают процентное содержание трепела в приготавливаемой для гранулирования сухой смеси до 10-12% и одновременно увеличивают процентное содержание известняковой муки в этой смеси до 88-90%.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2019 |

|

RU2727281C1 |

| Удобрение и способ его получения | 2017 |

|

RU2629215C1 |

| СПОСОБ МЕЛИОРИРОВАНИЯ ПОЧВЫ | 2005 |

|

RU2298026C2 |

| US 6413291 B1, 02.07.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕКОМБИНАНТНОГО БЕЛКА ТАТ-НОХВ4Н ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ СТИМУЛЯТОРА ГЕМОПОЭЗА IN VIVO | 2008 |

|

RU2401863C2 |

Авторы

Даты

2025-02-03—Публикация

2024-06-10—Подача