Изобретение относится к электрофи- зическим и электрохимическим методам обработки, в частности к устройству для электрохимической обработки замкнутых пазов в стенках трубчатых деталей.

Целью изобретения является расширение технологических возможностей и улучшение качества обработки.

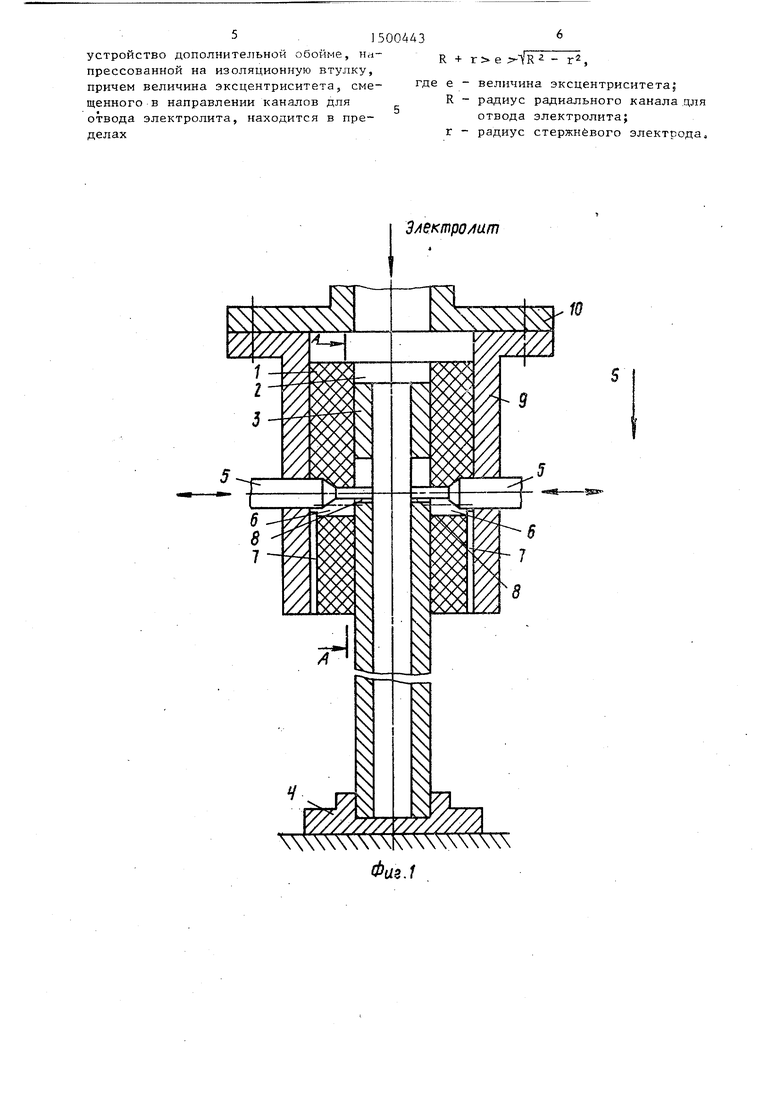

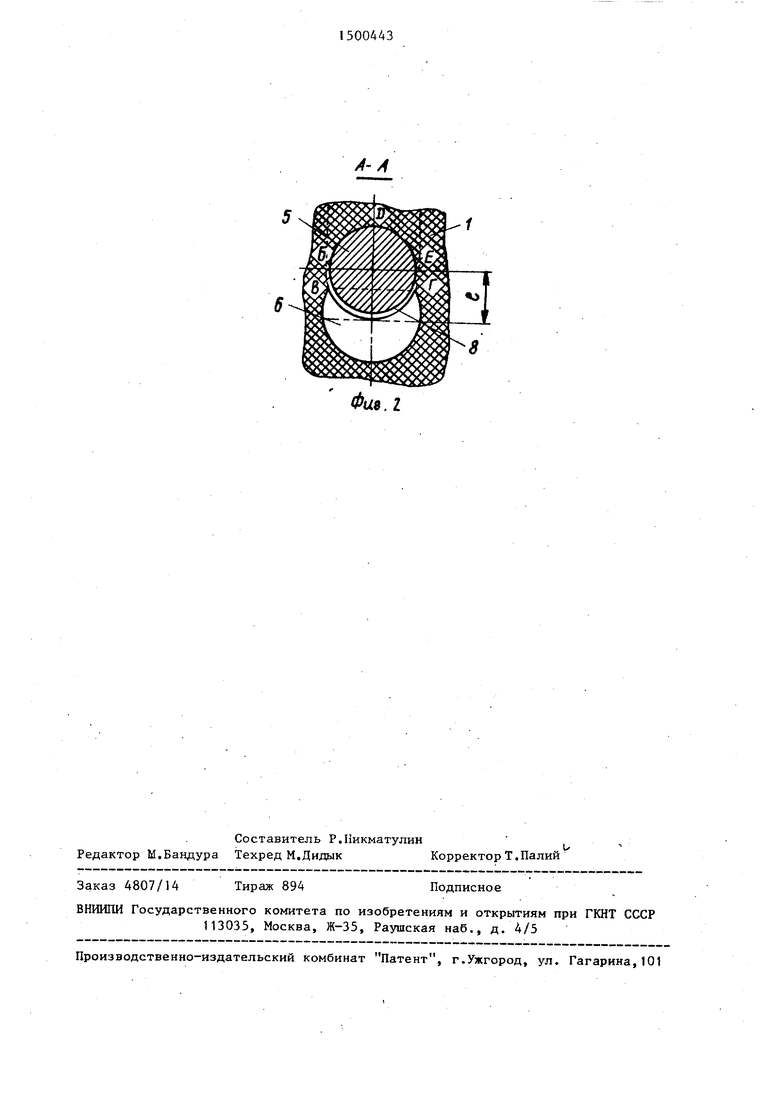

На фиг.1 схематично представлено предлагаемое устройство; на фиг.2 - сечение А-А на фиг.1.

Устройство состоит из изоляцион - ной втулки 1 с центральным отверстием 2 для размещения трубчатой детали 3 которая закрепляется в приспособлении 4 на столе станка. В изоляционной втулке 1 перпендикулярно ее

оси установлены стержневые электроды 5 с возможностью осевого перемещения на величину не менее толщины стенки обрабатываемой детали 3. Количество стержневых электродов 5 зависит от количества обрабатываемых пазов. Под каждым стержневым электродом 5 в изоляционной втулке I эксцентрично отверстию, где он размещается, выполнен канал 6, соединенньШ с каналом 7 для отвода электролита из межэлектродного зазора 8, Канал 6 соединен с отверстием для размещения стержневого электрода 5 и смещен относительно его на величину е, причем величина эксцентриситета е больше л1 R2-r и меньше (R+r) , где R - радиус радиального канала для отвода

сд

31500

электролита, г - радиус стержневого электрода. Соединение канала 6 с отверстием под электрод 5 происходит по общим образующим, которые обозна- чены в проекции на направляющей канала 6 -точками В и Г, причем линия, соединяющая точки В и Г, не должна выходить за пределы сектора БВГЕ отверстия для размещения стержневого электрода 5, ограниченного максимальной хордой БЕ отверстия, кото- рая перпендикулярна -оси втулки 1.

Изоляционная втулка 1 неподвижно установлена в обойме 9, которая кре- пится к электрододержателю:10 электрохимического станка.

Устройство работает следующим образом.

Обрабатываемая деталь 3 с предва рительно выполненными в ее стенках технологическими отверстиями для размещения в них с зазором стержневых электродов 5 устанавливает.ся в цент

ральное отверстие 2 изоляционной

втулки 1. После совмещения осей стержневых электродов 5 с осями предварительно обработанных отверстий в стенках детали ее закрепляют в приспособлении 4 на столе станка, а стержне- вые электроды 5 перемещают внутрь этих отверстий в направлении оси изоляционной втулки 1 на величину, соответствующую толп1 1не стенки детали, и также закрепляют,

Включают подачу электролита, технологический ток и рабочую подачу, направленную по оси детали

Электролит, проходя через центральное отверстие детали 3j зазоры, образованные стержневыми электродами 5 и радиальными отверстиями в детали, выходит через каналы 6 и 7, Под действием электрического тока происходит анодное травление материала детали в радиальных отверстиях, которые увеличиваются вдоль оси детали 3 при вертикальном перемещении стержневых электродов 5, Таким образом происходит формирование вертикальных пазов. Повьшение качества обработки обеспечивается за счет стабилизации потока электролита и достигает- ся путем его направленного движения из центрального канала детали в межэлектродный зазор 8, расположенный против рабочего участка стержневого

0

5

0 5

5 Q

электрода 5 Б-Б-Г-Е. Движение потока - электролита в межэлектродный заэор 8 создается за счет его направленного отвода.

Выход электролита в канал 6 возможен только через незакрытый изоляционной втулкой 1 участок межэлектродного зазора, ограниченного дугой Б-ВтГ-гЕ. В противном случае электролит получит возможность выйти в канал 6, огибая нерабочую часть стержневого электрода 5 Б-Д-Е, что приведет к снижению объема электролита, проходящего через Межэлектродный зазор, и ухудшит качество обработки. Это произойдет в случае, если величина эксцентриситета е ::-{К Т, При величине эксцентриситета е R+r электролит не может выйти из межэлектродно- го зазора 8 в канал 6, потому что отверстие для размещения стержневого электрода 5 в этом случае не соединят- ется с каналом 6.

После окончания обработки выключают рабочую подачу, технологический ток, подачу электролита, перемещают стержневые электроды в направлении от оси изоляционной втулки 1, возвращают электрододержатель 10 электрохимического станка в исходное положение и извлекают обработанную деталь 3

Для получения криволинейных пазов устройство может быть снабжено копиром, обеспечивающим относительный поворот детали и втулки со стержневыми электродами при осевом перемещении катододержателя станка.

Формула изобретения

Устройство для электрохимической обработки пазов в стенках трубчатых деталей, содержащее установленнуф с возможностью перемещения вдоль оси втулку из изоляционного материала с центральным отверстием, в стенках ко-, торой имеются радиальные отверстия для стержневых электродов , о т л и - чающееся тем, что, с целью расширения технологических возможностей и улучшения качества обработки за счет стабилизации потока электролита, в изоляционной втулке вьтол- нены каналы в виде радиальных отверстий, расположенных эксцентрично относительно осей стержневых электродов, установленных в введенной в

5 5004АЗ

устройство дополнительной обойме, прессованной на изоляционную втулку, причем величина эксцентриситета, смещенного в направлении каналов для отвода электролита, находится в пределах

гд

г е 1R - г2,

величина эксцентриситета;

радиус радиального канала для

отвода электролита; радиус стержневого электрода.

Изобретение относится к электрофизическим и электрохимическим методам обработки , в частности, к устройствам для электрохимической обработки пазов в стенках трубчатых деталей. Цель изобретения - расширение технологических возможностей и повышение качества обработки. В устройстве, содержащем изоляционную втулку, установленную с возможностью осевого перемещения, имеются радиальные отверстия для установки электродов-инструментов и каналы для отвода электролита, которые расположены эксцентрично относительно стержневых электродов-инструментов, причем величина эксцентриситета находится в пределах R+R*98е*98RR2-R2, где E - величина эксцентриситета

R - радиус радиального канала для отвода электролита

R - радиус стержневого электрода-инструмента. 2 ил.

К Физ.1

д/ектромт

10

Составитель Р.Никматулин

Редактор Ы.Бандура Техред М.Дидык

Заказ 4807/14

Тираж 894

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Фав.г

Корректор Т.Палий

Подписное

| Способ электромеханического разрезания тонкостенных деталей | 1968 |

|

SU460975A1 |

Авторы

Даты

1989-08-15—Публикация

1987-07-13—Подача