с:

JJT.

3150

9. Под корпусом 1 размещен и жестко спязаи с поршнем 9 хвостовик 12 с гидравлической полостью 15 в нижней части, каналом 18 для связи этой полости с внешней средой в конце рабочего хода. В полости хвостовика 12 размещен опорный поршень 16, взаимодействующий с поршнем 9. Хвостовик имеет оси 20, на которых рас- положены упоры 21. С нижней частью корпуса 1 жестко связана оправка 14 между упорами 21 и торцом корпуса установлен уплотнительный элемент 13. Устройство имеет подпружиненный в радиальном направлении относительно хвостовика 12 золотник 19. Последний установлен с возможностью перекрытия в исходном положении канала 18 и взаимодействия с внутренней поверхностью оправки 14 в конце рабочего хода. По мере перемещения поршня 9 деформируется элемент 13 и вытесняется жидкость из полости 6 в камеру 2 через реле 7, что ликвидирует нагрузки на элементы устройства. После процесса деформирования при перемещении поршня 9 перемещается золотник 19 вправо, разгерметизируется полость хвостовика 12, поршень 16 перемещается вверх, упоры 21 поворачиваются на осях 20. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки пакера в скважине | 1985 |

|

SU1286735A1 |

| Устройство для установки уплотнительного элемента в скважине | 1989 |

|

SU1712585A1 |

| Устройство для установки герметизирующего элемента в скважине | 1986 |

|

SU1439209A1 |

| Устройство для установки герметизирующего элемента в скважине | 1986 |

|

SU1355692A1 |

| Устройство для герметизации скважины | 1988 |

|

SU1587172A1 |

| Устройство для герметизации скважины | 1988 |

|

SU1550091A1 |

| Устройство для освоения скважин | 1989 |

|

SU1665031A1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2202035C2 |

| Желонка для цементирования скважин | 1986 |

|

SU1421848A1 |

| Пакерующее устройство | 1990 |

|

SU1809856A3 |

Изобретение относится к нефтегазодобывающей промышленности. Цель - упрощение изготовления устройства и повышение надежности его работы. Оно содержит корпус 1 с воздушной камерой 2 и полостью 6 с рабочей жидкостью в нижней части. Последняя связана с камерой 2 через гидравлическое реле 7. Устройство также содержит каналы 3,8 и клапан 4 с приводом 5 его перемещения. В полости корпуса 1 установлен силовой поршень 9. Под корпусом 1 размещен и жестко связан с поршнем 9 хвостовик 12 с гидравлической полостью 15 в нижней части, каналом 18 для связи этой полости с внешней средой в конце рабочего хода. В полости хвостовика 12 размещен опорный поршень 16, взаимодействующий с поршнем 9. Хвостовик имеет оси 20, на которых расположены упоры 21. С нижней частью корпуса 1 жестко связана оправка 14 между упорами 21 и торцом корпуса установлен уплотнительный элемент 13. Устройство имеет подпружиненный в радиальном направлении относительно хвостовика 12 золотник 19. Последний установлен с возможностью перекрытия в исходном положении канала 18 и взаимодействия с внутренней поверхностью оправки 14 в конце рабочего хода. По мере перемещения поршня 9 деформируется элемент 13 и вытесняется жидкость из полости 6 в камеру 2 через реле 7, что ликвидирует нагрузки на элементы устройства. После процесса деформирования при перемещении поршня 9 перемещается золотник 19 вправо, разгерметизируется полость хвостовика 12, поршень 16 перемещается вверх, упоры 21 поворачиваются на осях 20. 2 ил.

Изобретение относится к области нефтегазодобывающей промышленности и может быть использовано для установки ремонтного пластыря в скважине и установки пакера.

Цель изобретения - упрощение изг товления устройства и повышение надежности его работы.

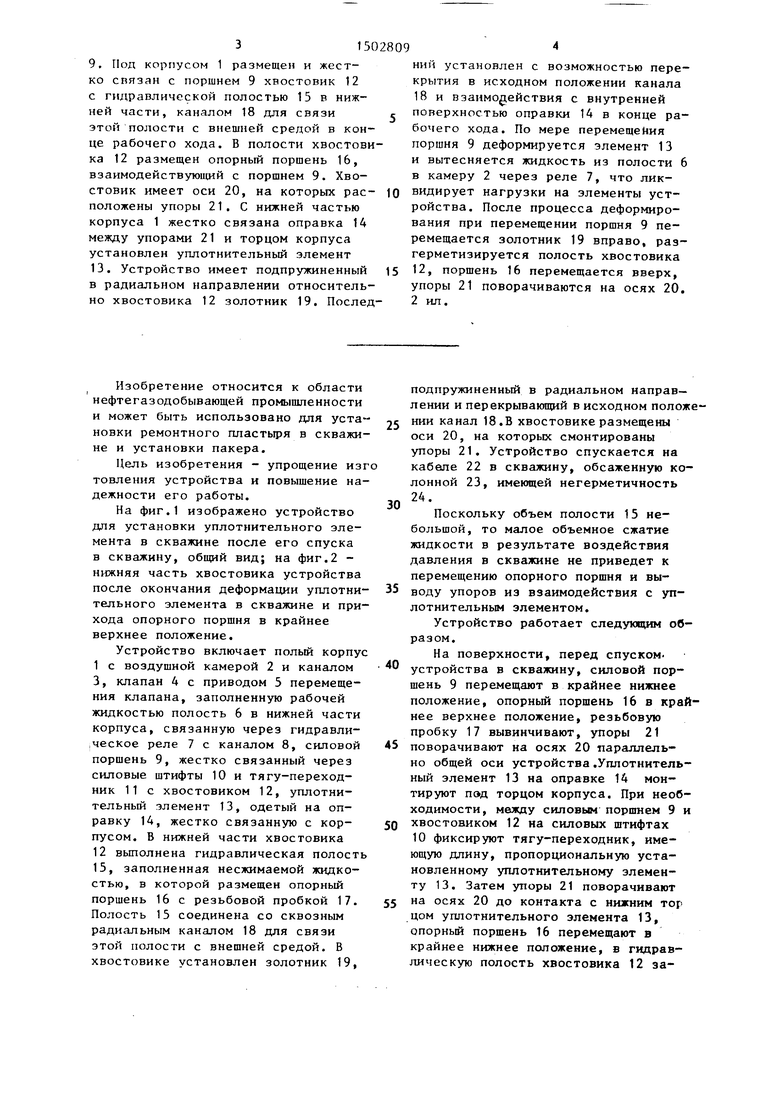

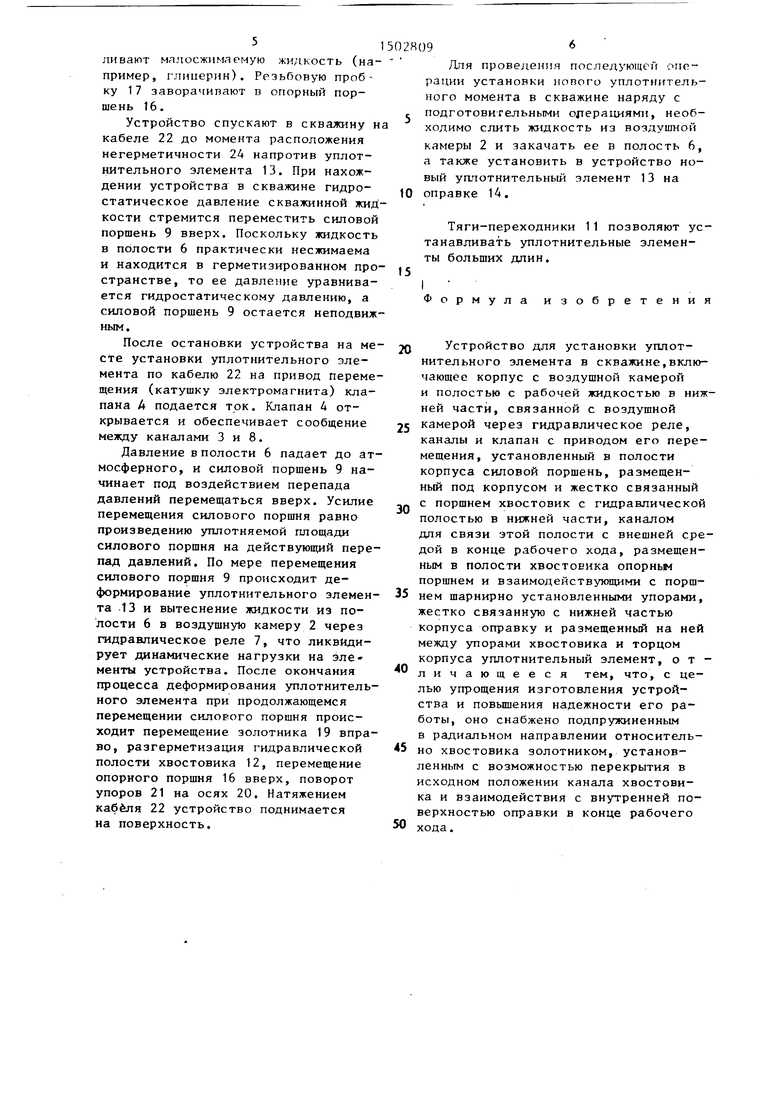

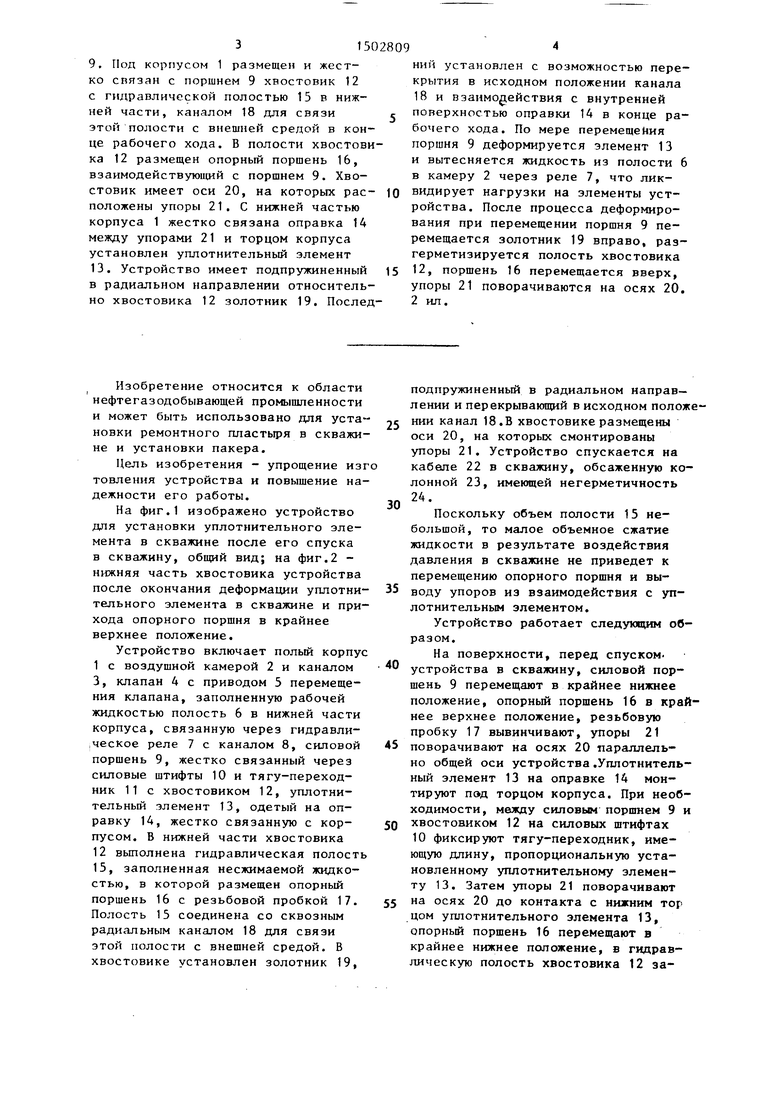

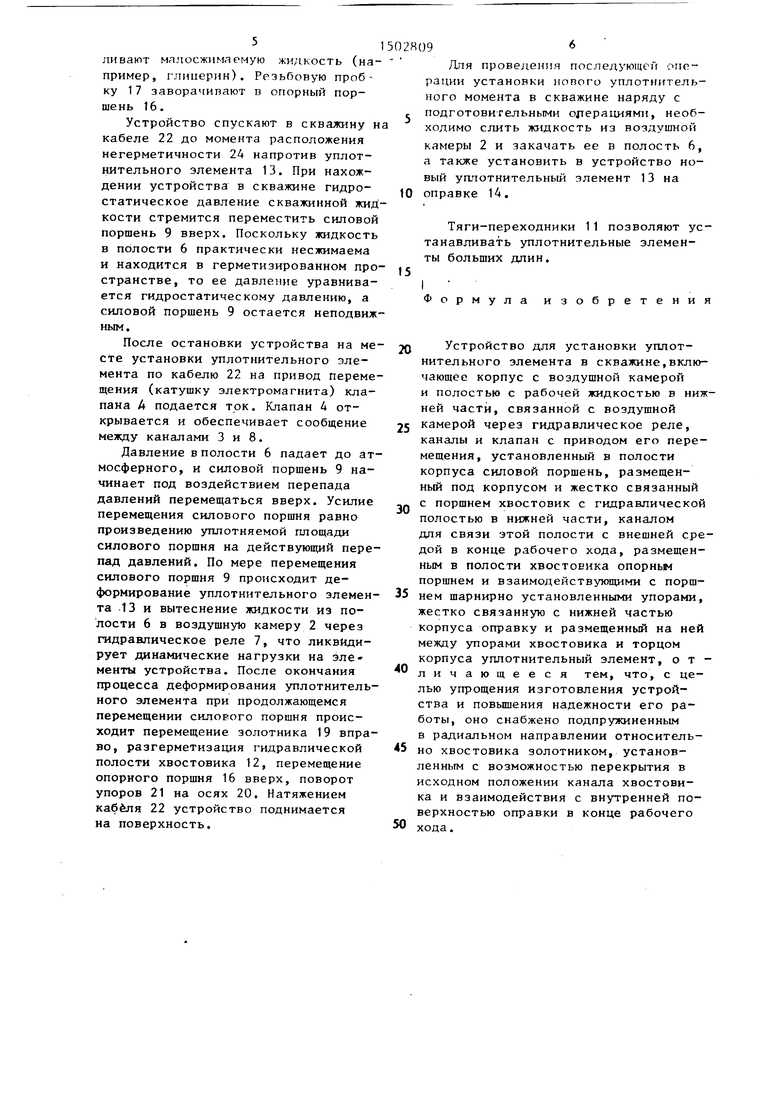

На фиг.1 изображено устройство для установки уплотнительного элемента в скважине после его спуска в скважину, общий вид; на фиг.2 - нижняя часть хвостовика устройства после окончания деформации уплотнительного элемента в скважине и прихода опорного поршня в крайнее верхнее положение.

Устройство включает полый корпус 1 с воздушной камерой 2 и каналом 3, клапан 4 с приводом 5 перемещения клапана, заполненную рабочей жидкостью полость 6 в нижней части корпуса, связанную через гидравли- ,ческое реле 7 с каналом 8, силовой поршень 9, жестко связанный через силовые штифты 10 и тягу-переходник 11 с хвостовиком 12, уплотнительный элемент 13, одетый на оправку 14, жестко связанную с корпусом. В нижней части хвостовика 12 вьшолнена гидравлическая полость 15, заполненная несжимаемой жидкостью, в которой размещен опорный поршень 16 с резьбовой пробкой 17. Полость 15 соединена со сквозным радиальным каналом 18 для связи этой полости с внешней средой. В хвостовике установлен золотник 19,

подпружиненный в радиальном направлении и перекрывающий в исходном положеНИИ канал 18.В хвостовике размещены оси 20, на которых смонтированы упоры 21. Устройство спускается на кабеле 22 в скважину, обсаженную колонной 23, имеющей негерметичность 24.

Поскольку объем полости 15 небольшой, то малое объемное сжатие жидкости в результате воздействия давления в скважине не приведет к перемещению опорного поршня и выводу упоров из взаимодействия с уп- лотнительным элементом.

Устройство работает следующим образом.

На поверхности, перед спуском.

устройства в скважину, силовой поршень 9 перемещают в крайнее нижнее положение, опорный поршень 16 в крайнее верхнее положение, резьбовую пробку 17 вывинчивают, упоры 21

поворачивают на осях 20 параллельно общей оси устройства .Уплотнительный элемент 13 на оправке 14 монтируют пэд торцом корпуса. При необходимости, между силовым поршнем 9 и

хвостовиком 12 на силовых штифтах 10 фиксируют тягу-переходник, имеющую длину, пропорциональную установленному уплотнительному элементу 13. Затем упоры 21 поворачивают

на осях 20 до контакта с нижним тор цом уплотнительного элемента 13, опорный поршень 16 перемещают в крайнее нижнее положение, в гидравлическую полость хвостовика 12 заливают малосжимлемую жидкость (на- пример, глицерин). Резьбовую пробку 17 заворачивают в опорный поршень 16,

Устройство спускают в скважину н кабеле 22 до момента расположения негерметичности 24 напротив уплот- нительного элемента 13. При нахождении устройства в скважине гидростатическое давление скважинной жидкости стремится переместить силовой поршень 9 вверх. Поскольку жидкость в полости 6 практически несжимаема и находится в герметизированном пространстве, то ее давление уравнивается гидростатическому давлению, а силовой поршень 9 остается неподвижным.

После остановки устройства на месте установки уплотнительного элемента по кабелю 22 на привод перемещения (катушку электромагнита) клапана А подается ток. Клапан А открывается и обеспечивает сообщение между каналами 3 и 8.

Давление в полости 6 падает до атмосферного, и силовой поршень 9 начинает под воздействием перепада давлений перемещаться вверх. Усилие перемещения силового поршня равно произведению уплотняемой площади силового поршня на действующий перепад давлений. По мере перемещения силового поршня 9 происходит деформирование уплотнительного злемен- та 13 и вытеснение жидкости из полости 6 в воздушную камеру 2 через гидравлическое реле 7, что ликвидирует динамические нагрузки на элементы устройства. После окончания процесса деформирования уплотнительного элемента при продолжающемся перемещении силового поршня происходит перемещение золотника 19 вправо, разгерметизация гидравлической полости хвостовика 12, перемещение опорного поршня 16 вверх, поворот упоров 21 на осях 20. Натяжением кабеля 22 устройство поднимается на поверхность.

Для проведения последующей операции установки нопого уплотнительного момента в скважине наряду с подготовительными олерациями, необходимо слить жидкость из воздушной камеры 2 и закачать ее в полость 6, а также установить в устройство новый уплотнительный элемент 13 на оправке 14.

Тяги-переходники 11 позволяют устанавливать уплотнительные элементы больших длин.

I

Формула изобретения

Устройство для установки уплотнительного элемента в скважине,включающее корпус с воздушной камерой и полостью с рабочей жидкостью в нижней части, связанной с воздушной камерой через гидравлическое реле, каналы и клапан с приводом его перемещения, установленный в полости корпуса силовой поршень, размещенный под корпусом и жестко связанный с поршнем хвостовик с гидравлической полостью в нижней части, каналом для связи этой полости с внешней средой в конце рабочего хода, размещенным в полости хвостовика опорньм поршнем и взаимодействующими с поршнем шарнирно установленными упорами, жестко связанную с нижней частью корпуса оправку и размещенный на ней между упорами хвостовика и торцом корпуса уплотнительный элемент, отличающееся тем, что, с целью упрощения изготовления устройства и повышения надежности его работы, оно снабжено подпружиненным в радиальном направлении относительно хвостовика золотником, установленным с возможностью перекрытия в исходном положении канала хвостовика и взаимодействия с внутренней поверхностью оправки в конце рабочего хода.

Ф14е.2

Составитель И.Левкоева Редактор В.Бугренкова Техред Л.Олийнык Корректор С.Шекмар

Заказ 5062/44

Тираж 514

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Патент США № 3125162, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Устройство для установки пакера в скважине | 1985 |

|

SU1286735A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-11-13—Подача