3150

Изобретение относится к весоизмерительной технике, в частности к устройствам, в которых определяется масса движущегося объекта, и может быть использовано при производстве древесностружечных плит.

Целью изобретения является повышение надежности и.удобства эксплуатации.

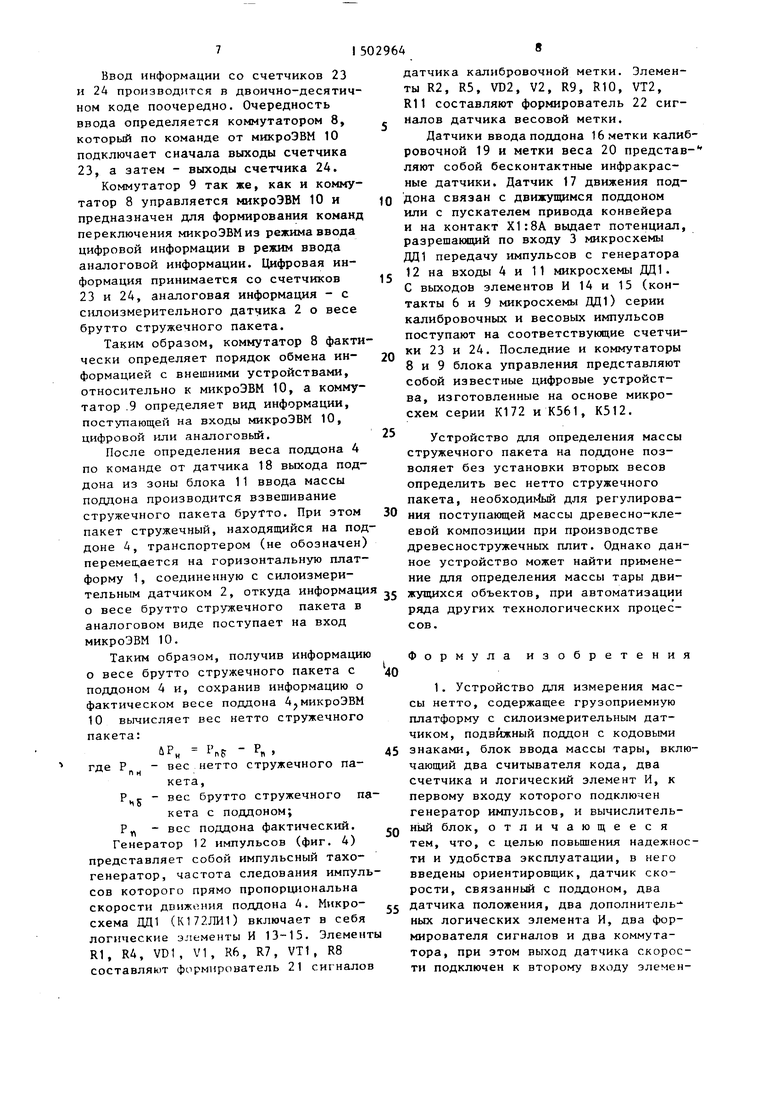

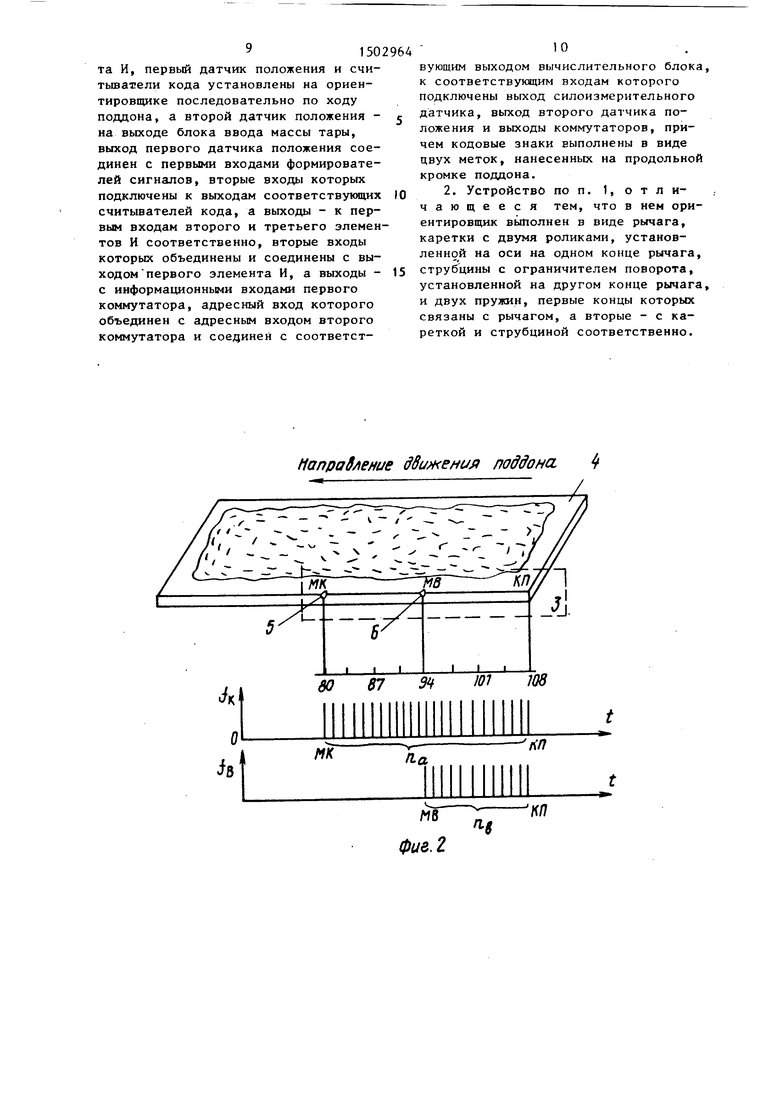

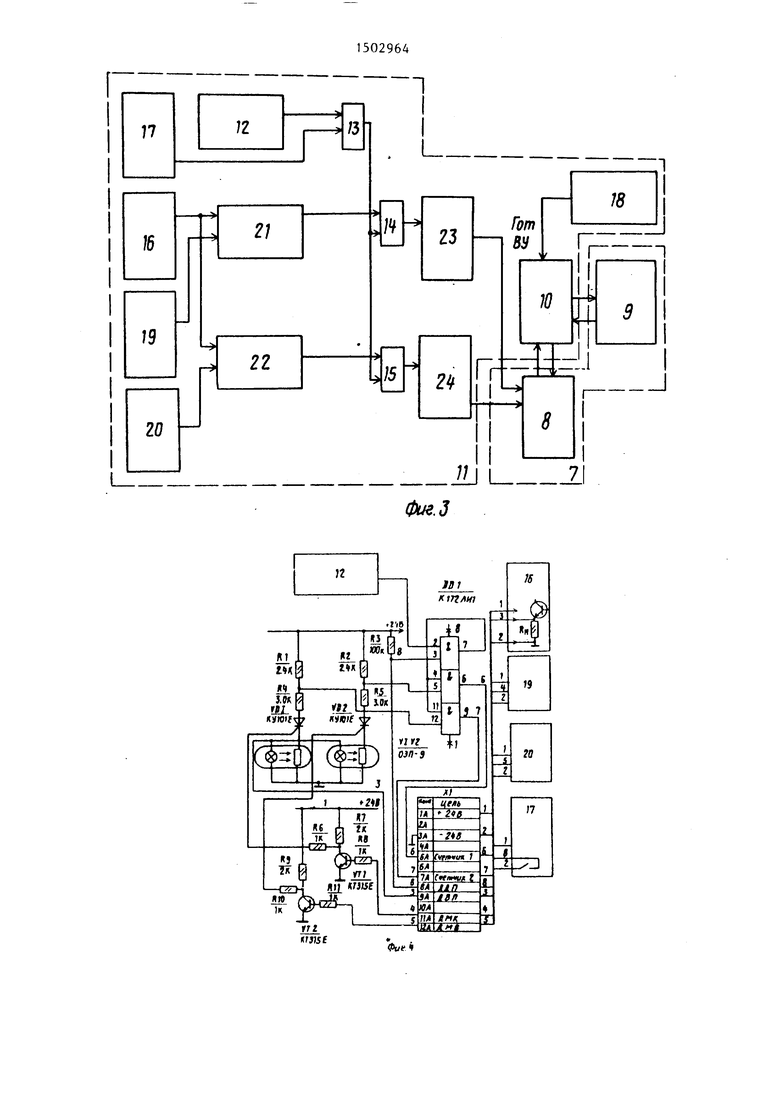

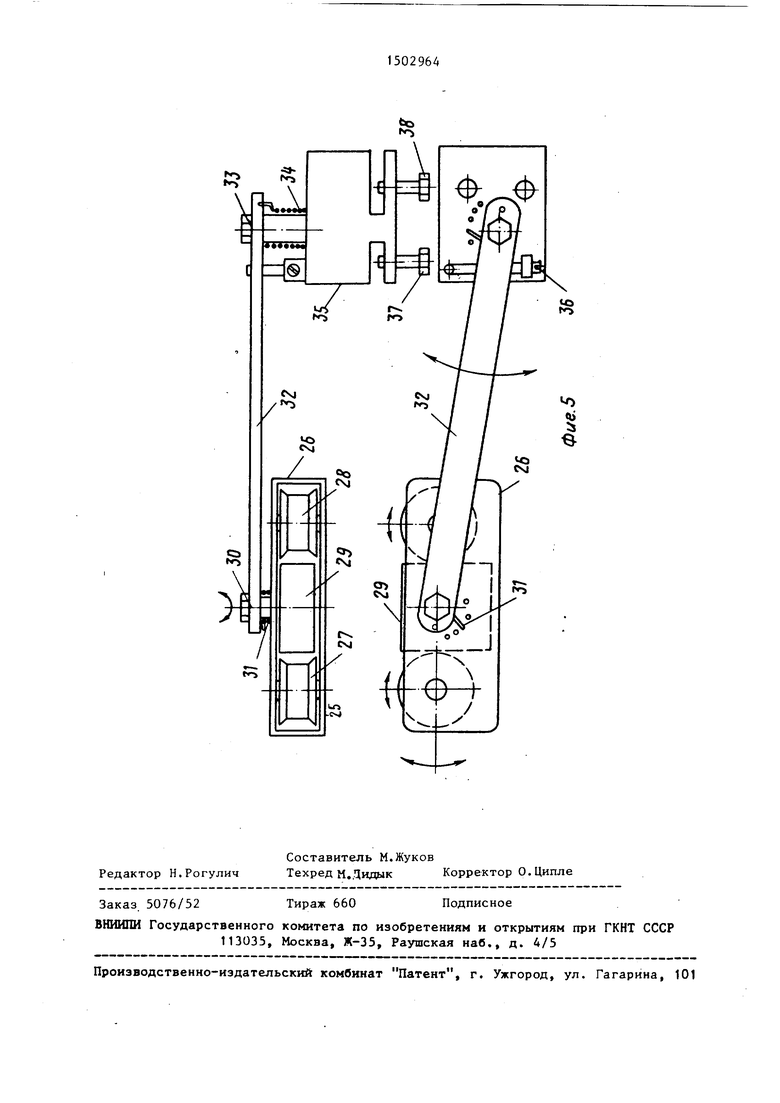

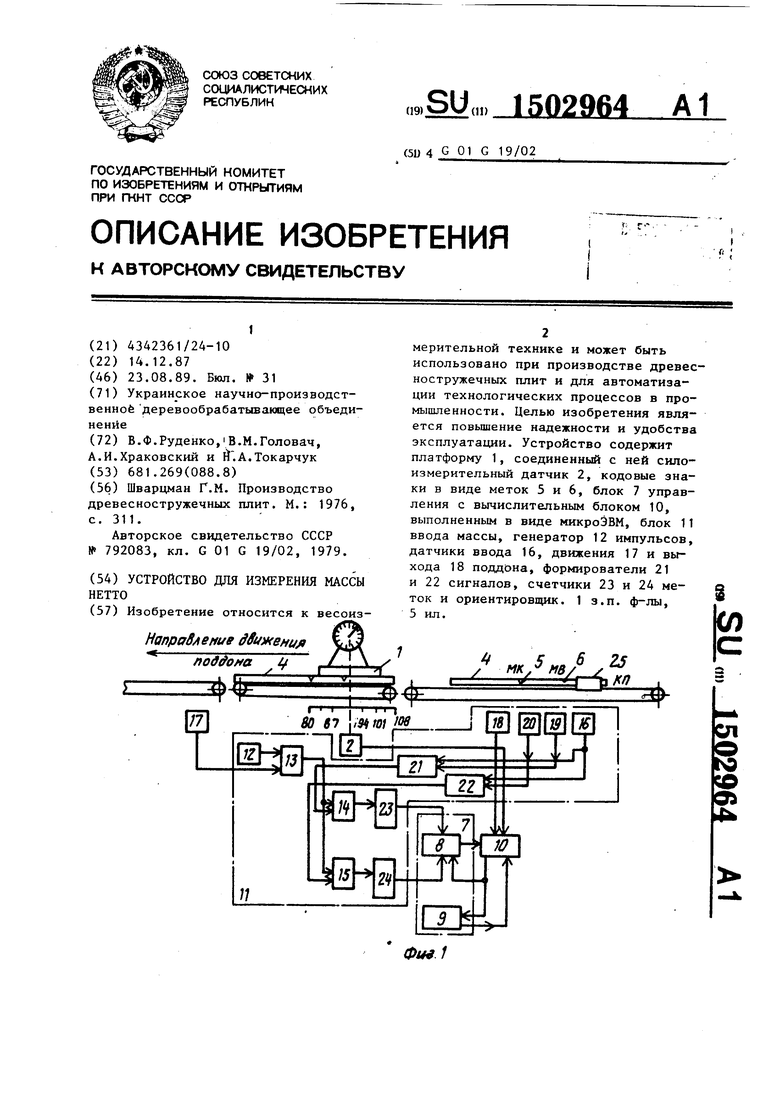

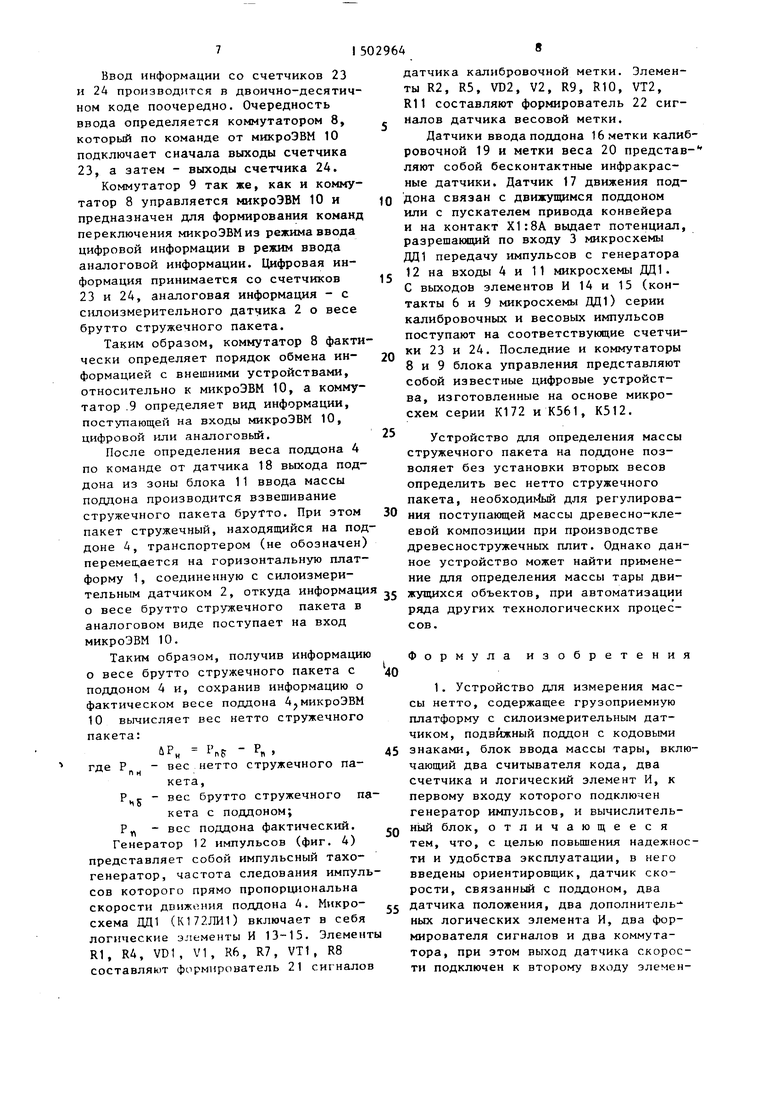

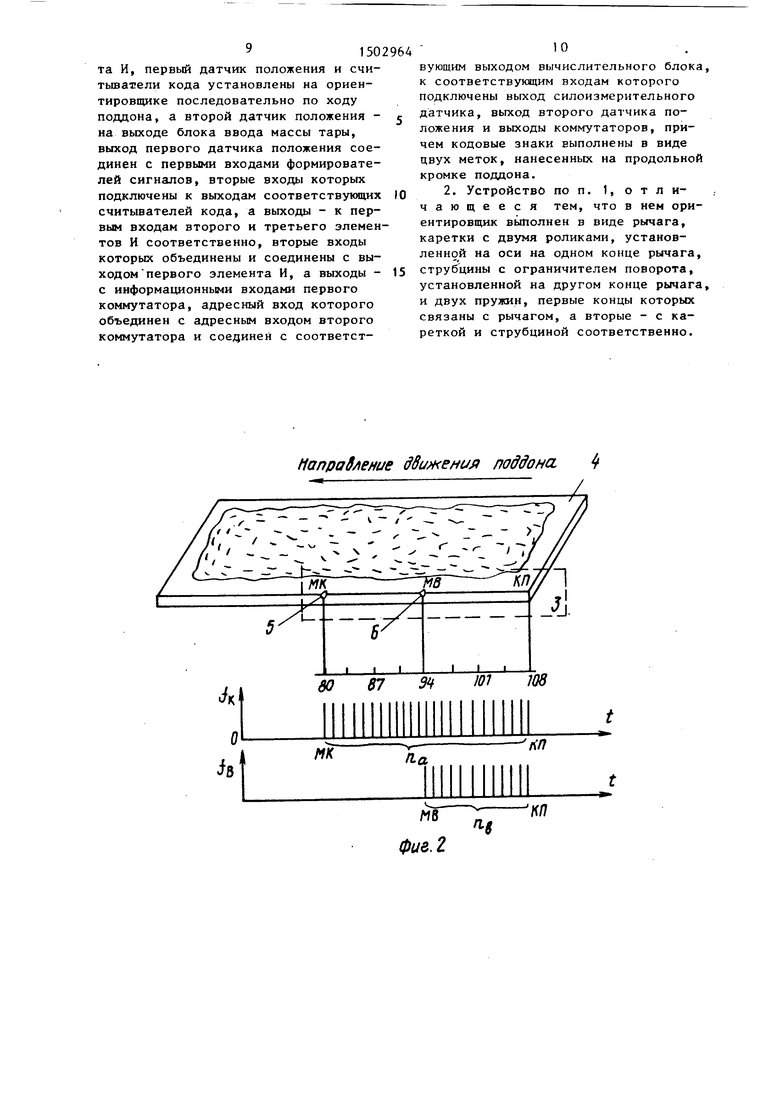

На фиг. 1 изображено взаимное расположение элементов устройства для определения массы стружечного пакета на поддоне; на фиг. 2 - принцип, положенный в основу устройства для определения массы стружечного пакета на поддоне, на фиг. 3 - блок- схема блока ввода массы; на фиг. 4 - принципиальная электрическая схема блока ввода массы; на фиг. 5 - кине- матическая схема ориентировщика.

Устройство для измерения массы нетто стружечного пакета на поддоне содержит горизонтальную платформу 1, соединенный с ней силоизмерительный датчик 2, кодовое приспособление 3, включающее нанесенные на поддоне 4 метки калибровочную 5 и веса 6, блок ,7 управления, включающий коммутаторы 8 и 9, вычислительное устройство 10, выполненное в видь микроЭВМ, блок 11 .ввода массы, содержащий генератор 12 импульсов, логические элементы И 13-15, датчики ввода 16, движения 17, выхода 18 поддона, а также датчи ки калибровочной 19 и весовой 20 меток, формирователи 21 и 22 сигналов и счетчики 23 и 24 меток, причем выходы датчиков 19 и 20 меток подключены к вторым входам формирователей 21 и 22 сигналов меток, кроме того, с их первыми входами связан выход датчика 16 ввода поддона, а выход датчика 17 движения соединен с вторым входом первого элемента И 13, первый вход которого соединен с выходом генератора 12 импульсов, а выход первого элемента И 13 соединен с вторыми входами второго 14 и третьего 15 элементов И, первые входы которых подключены к выходам формирователей 21 и 22 сигналов меток, а выходы формирователей 21 и 22 сигналов меток подсоединены к входам счетчиков 23 и 24 меток, причем выходы послед- них соединены с информационными входми первого коммутатора 8 блока 7 управления, адресные входы которого соединены с соответствующими выхода5

0

5 0

0 5 0 ми вычислительного устройства 10 (микроэвм), один из входов которого связан с выходом датчика 18. выхода поддона, а еще один вход вычислительного устройства 10 соединен с вторым коммутатором 9 блока 7 управления.

Ориентировщик 25 выполнен в виде каретки 26 с установленными на ней роликами 27 и 28 и блоком 29 датчиков, причем каретка 26 соединена через ось 30 и пружину 31 с одним концом стержня 32, второй конец которого через вторую ось 33 и пружину 34 соединен со струбциной 35, с которой связан ограничитель 36 поворота стержня 32.

Устройство работает следующим образом.

При движении поддона 4 по конвейерной линии он подходит к ориентиров- щику 25 и соприкасается с роликами 27 и 28. В результате соприкосновения с роликами 27 и 28 каретка 26 устанавливается параллельно боковой кромке поддона 4.

При смещении поддона 4 перпендикулярно его продольной оси в горизонтальной плоскости стержень 32, поворачиваясь вокруг оси 33, обеспечивает отслеживание .положения кромки поддона.

При перекосе поддона 4 в горизонтальной плоскости относительно продольной оси каретка 26 поворачивается вокруг оси 30, сохраняя занятое положение относительно кромки поддона 4 .

Пружины 31 и 34 обеспечивают соответственно возврат каретки 26 и стержня 32 в исходное состояние.

Струбцина 35 совместно с болтами 37 и 38 предназначена для быстрого закрепления ориентировщика на установочном месте.

Таким образом, в результате совместной работы элементов ориентировщика 25 блок 29 датчиков с датчиками 16, 19 и 20 находятся в строго заданном положении относительно кромки и нижней плоскости поддона 4.

После ориентирования относительно поддона 4 срабатывает датчик 16 ввода поддона, подготавливая формирователи 21 и 22 сигналов для приема соответствующей информации.

При дальнейшем движении поддона 4 в зоне действия датчика 19 появляется калибровочная метка 5. Датчик 19

формирует сигнал с появлением калиб- ровочной метки 5. Этот сигнал, сформированный формирователем 21, посту- laeT на первый вход схемы И 13, на второй вход которой с генератора 12 импульсов поступает серия импульсов, частота которых прямо пропорциональна скорости движения поддона 4.

От момента появления сигнала метки 5 калибровочной и до момента исчезновения сигнала наличия поддона с датчика 16 с выхрда первой схемы И 13 на вход первого счетчика 23 поступают калибровочные импульсы, число которых п устанавливается в соответствии с диапазоном возможных изменений веса поддона

где

РП РИ макс П WdH )

веса

пмакс

диапазон изменения

поддона;

максимально возможный вес

поддона;

Р, - минимально возможный вес

мин

поддона.

В свою очередь, имеется прямо пропорциональная зависимисоть между ве- сом поддона Р„ и расстоянием от калибровочной метки 5 до конца поддона 4:

РП 1.,

где К - коэффициент пропорциональности, устанавливающий прямую зависимость между мерно длиной на поддоне и диапазоном изменения веса поддона, 1| - расстояние от калибровочной

метки до конца поддона. Отсюда очевидна зависимость между диапазоном возможного изменения веса поддона Л Р п и числом импульсов п генератора 12

ЛР„

К..П

k

где К„ - коэффициент пропорциональности;п - количество калибровочных

импульсов. Из изложенного следует зависимость

Кг

к

.т- п

к

где К,

,.Лги

К

Eitfa d- lfiJl

После прекращения подачи импульсов от генератора 12 на вход счетчика 23 последний информацию о

5

0

5

количестве калибровочных импульсов в параллельном двоично-десятичном коде.

При дальнейщем движении поддона 4 в зоне действия датчика 20 появ- появляется метка 6 веса поддона. Датчик 20, формирователь 22, схема И 13 разрешают поступление импульсов генератора 12 на вход счетчика 24 весового. Импульсы генератора 12 поступают на вход счетчика 24 до момента выхода поддона из зоны действия датчика 16 наличия поддона.

Таким образом, прекращение подачи импульсов с генератора 12 на входы счетчиков 23 и 24 происходит одновременно.

Счетчик 24 также хранит информацию о количестве импульсов, принятых от генератора 12 с момента появления метки 6 веса. Информация в счетчике 24 также хранится в параллельном двоично-десятичном коде.

Для определения веса поддона используется информация, накопленная в счетчиках 23 и 24 калибровочном и весовом. Вес поддона вычисляется на микроэвм 10 по формуле

п

Р

п макс

йРп

П ,

, П

Р

5

0

где Р,

1 /ИОК-С

5

йР„

П ,

0

Ъ

ИСКОМЫЙ вес поддона, максимально возможный вес поддона-,

постоянная, определяющая диапазон возможных изменений веса поддонаi количество калибровочных импульсов ,

количество весовых импульсов.

и Пд соответствен 6

5

Информация п но от счетчиков 23 и 24 в двоично- десятичном коде по программе вводится в микроэвм 10.

После ввода информации о численных значениях п, Пд в микроЭВМ 10 по последней из приведенных формул производятся вычисления,в результате которых получается искомый вес нетто поддона Р.

Вес нетто поддона Р, полученный в результате вычисления, записывается в специальную ячейку памяти микро- ЭВМ 10 для производства дальнейших вычислений по определению массы нетто стружечного пакета.

Ввод информации со счетчиков 23 и 2А производится в двоично-десятичном коде поочередно. Очередность ввода определяется коммутатором 8, который по команде от микроЭВМ 10 подключает сначала выходы счетчика 23, а затем - выходы счетчика 24.

Коммутатор 9 так же, как и коммутатор 8 управляется микроЭВМ 10 и предназначен для формирования команд переключения микроЭВМ из режима ввода цифровой информации в режим ввода аналоговой информации. Цифровая информация принимается со счетчиков 23 и 24, аналоговая информация - с С11поизмерительного датчика 2 о весе брутто стружечного пакета.

Таким образом, коммутатор 8 фактически определяет порядок обмена ин- формацией с внешними устройствами, относительно к микроЭВМ 10, а коммутатор .9 определяет вид информации, поступающей на входы микроЭВМ 10, цифровой или аналоговый.

После определения веса поддона 4 по команде от датчика 18 выхода поддона из зоны блока 11 ввода массы поддона производится взвешивание стружечного пакета брутто. При этом пакет стружечный, находящийся на поддоне А, транспортером (не обозначен перемещается на горизонтальную платформу 1, соединенную с силоизмери- тельным датчиком 2, откуда информаци о весе брутто стружечного пакета в аналоговом виде поступает на вход микроэвм 10.

Таким образом, получив информаци о весе брутто стружечного пакета с поддоном 4 и, сохранив информацию о фактическом весе поддона 4 микроЭВМ 10 вычисляет вес нетто стружечного пакета:

йРи Рп5 - Р« .

где Р - вес нетто стружечного пап н

кета,

Р g - вес брутто стружечного пкета с поддоном;

Р„ - вес поддона фактический. Генератор 12 импульсов (фиг. 4) представляет собой импульсный тахо- генератор, частота следования импулсов которого прямо пропорциональна скорости движения поддона 4. Микро- схема ДЦ1 (К172ЛИО включает в себя логические элементы И 13-15. Элемен R1, R4, VD1, VI, R6, R7, VT1, R8 составляют формирователь 21 сигнало

датчика калибровочной метки. Элементы R2, R5, VD2, V2, R9, R10, VT2, R11 составляют формирователь 22 сиг Налов датчика весовой метки.

Датчики ввода поддона 16 метки калировочной 19 и метки веса 20 предста ляют собой бесконтактные инфракрасные датчики. Датчик 17 движения поддона связан с движущимся поддоном или с пускателем привода конвейера и на контакт Х1:8А выдает потенциал разрешающий по входу 3 микросхемы ДД1 передачу импульсов с генератора 12 на входы 4 и 11 микросхемы ДЦ1. С выходов элементов И 14 и 15 (контакты 6 и 9 микросхемы ДЦ1) серии калибровочных и весовых импульсов поступают на соответствующие счетчики 23 и 24. Последние и коммутаторы 8 и 9 блока управления представляют собой известные цифровые устройства, изготовленные на основе микросхем серии К172 и К561, К512.

Устройство для определения массы стружечного пакета на поддоне позволяет без установки вторых весов определить вес нетто стружечного пакета, необходимей для регулирования поступающей массы древесно-кле- евой композиции при производстве древесностружечных плит. Однако данное устройство может найти применение для определения массы тары движущихся объектов, при автоматизации ряда других технологических процессов.

Формула изобретени

1. Устройство для измерения массы нетто, содержащее грузоприемную платформу с силоизмерительным датчиком, подвижный поддон с кодовыми знаками, блок ввода массы тары, включающий два считывателя кода, два счетчика и логический элемент И, к первому входу которого подключен генератор импульсов, и вычислитель- НЬ1Й блок, отличающееся тем, что, с целью повьппения надежности и удобства эксплуатации, в него введены ориентировщик, датчик скорости, связанный с поддоном, два датчика положения, два дополнитель- ных логических элемента И, два формирователя сигналов и два коммутатора, при этом выход датчика скорости подключен к второму входу элемен 150

та И, первый датчик положения и считыватели кода установлены на ориен- тировщике последовательно по ходу поддона, а второй датчик положения - на выходе блока ввода массы тары, выход первого датчика положения соединен с первыми входами формирователей сигналов, вторые входы которых подключены к выходам соответствующих считывателей кода, а выходы - к первым входам второго и третьего элементов И соответственно, вторые входы которых объединены и соединены с выходом первого элемента И, а выходы - с информационными входами первого коммутатора, адресный вход которого объединен с адресным входом второго коммутатора и соединен с соответст10

вующим выходом вычислительного блока к соответствующим входам которого подключены выход силоизмерительного датчика, выход второго датчика положения и выходы коммутаторов, причем кодовые знаки выполнены в виде цвух меток, нанесенных на продольной кромке поддона.

2. Устройство по п, 1, о т л и- чающееся тем, что в нем ори- ентировщик выполнен в виде рычага, каретки с двумя роликами, установленной на оси на одном конце рычага, струбцины с ограничителем поворота, установленной на другом конце рычага, и двух пружин, первые концы которых связаны с рычагом, а вторые - с кареткой и струбциной соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ НЕТТО | 1990 |

|

RU2036440C1 |

| Устройство для контроля и регулирования массы стружечных пакетов | 1989 |

|

SU1645153A1 |

| Устройство для определения массы нетто подвижного объекта | 1979 |

|

SU792083A1 |

| Способ измерения длины каротажного кабеля и устройство для его осуществления | 1987 |

|

SU1516752A1 |

| Устройство для определения верхней границы прихвата колонны труб | 1988 |

|

SU1601365A1 |

| ИМПУЛЬСНЫЙ РАДИОЛОКАТОР | 1985 |

|

SU1840927A1 |

| Устройство измерения параметров дисбаланса | 1990 |

|

SU1795318A1 |

| Устройство для взвешивания подвижных объектов | 1975 |

|

SU531039A1 |

| Устройство для измерения линейных размеров реверсивно-движущихся ферромагнитных изделий | 1986 |

|

SU1425430A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАБОТЫ ОПЕРАТОРА | 1991 |

|

RU2020597C1 |

Изобретение относится к весоизмерительной технике и может быть использовано при производстве древесностружечных плит и для автоматизации технологических процессов в промышленности. Целью изобретения является повышение надежности и удобства эксплуатации. Устройство содержит платформу 1, соединенный с ней силоизмерительный датчик 2, кодовые знаки в виде меток 5 и 6, блок 7 управления с вычислительным блоком 10, выполненным в виде микро ЭВМ, блок 11 ввода массы, генератор 12 импульсов, датчики ввода 16, движения 17 и выхода 18 поддона, формирователи 21 и 22 сигналов, счетчики 23 и 24 меток и ориентировщик. 1 з.п. ф-лы, 5 ил.

Папра8ление дВиженил поддона

во

мк

87 yi

101

т

Па

фае. 2

Л/

Редактор Н.Рогулич

Составитель М.Жуков

Техред м.Дидык Корректор О.Ципле

Заказ 5076/52

Тираж 660

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Шварцман Г.М | |||

| Производство древесностружечных плит | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| Устройство для определения массы нетто подвижного объекта | 1979 |

|

SU792083A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-23—Публикация

1987-12-14—Подача