Изобретение относится к деревообрабатывающей промышленности, а именно к устройствам для автоматизации формирования стружечных пакетов.

Цель изобретения - расширение функциональных возможностей и улучшение качества выпускаемых плит.

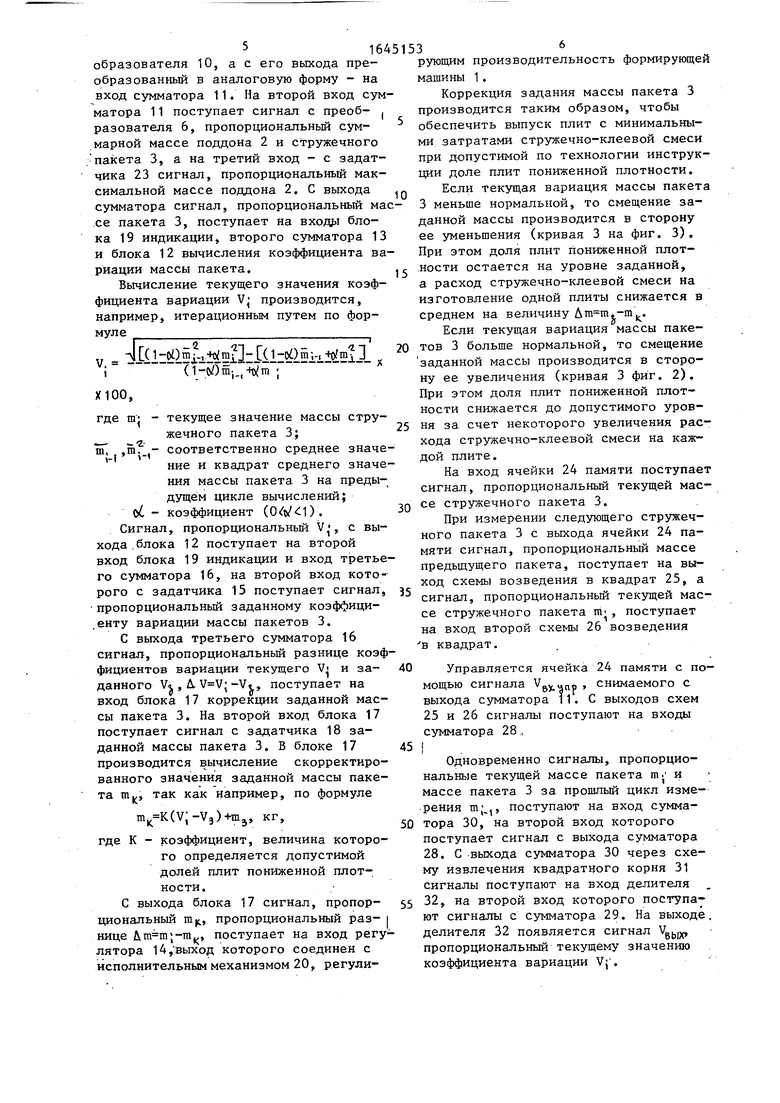

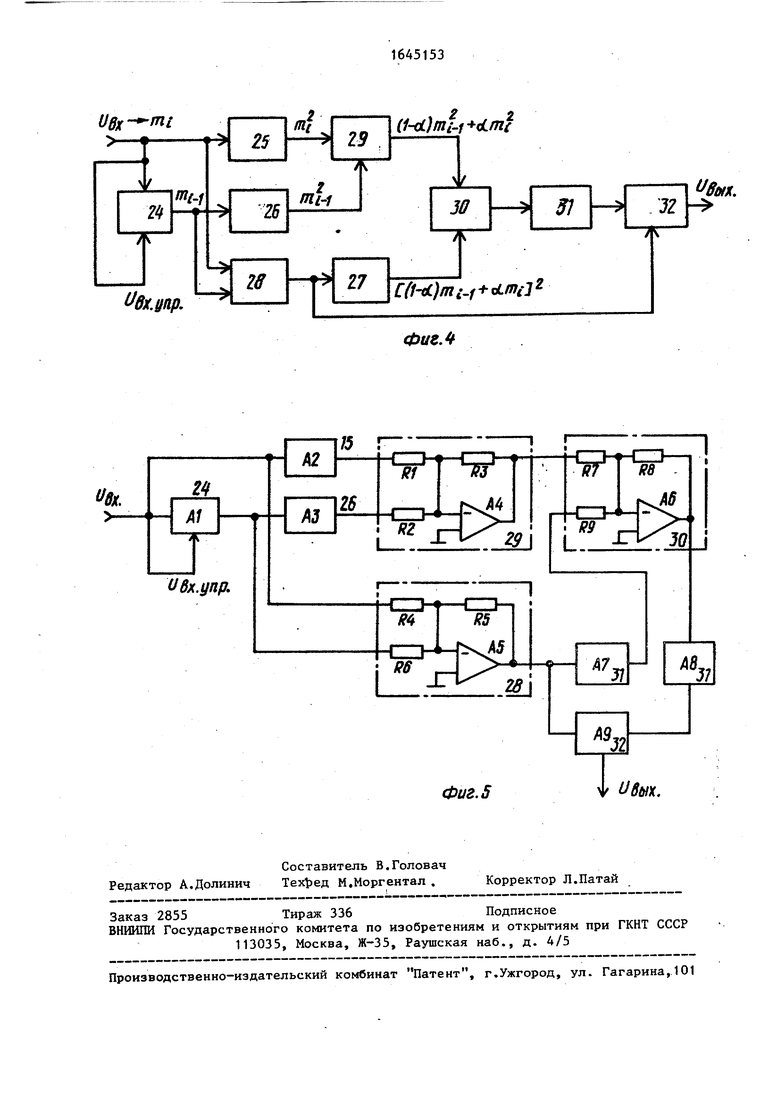

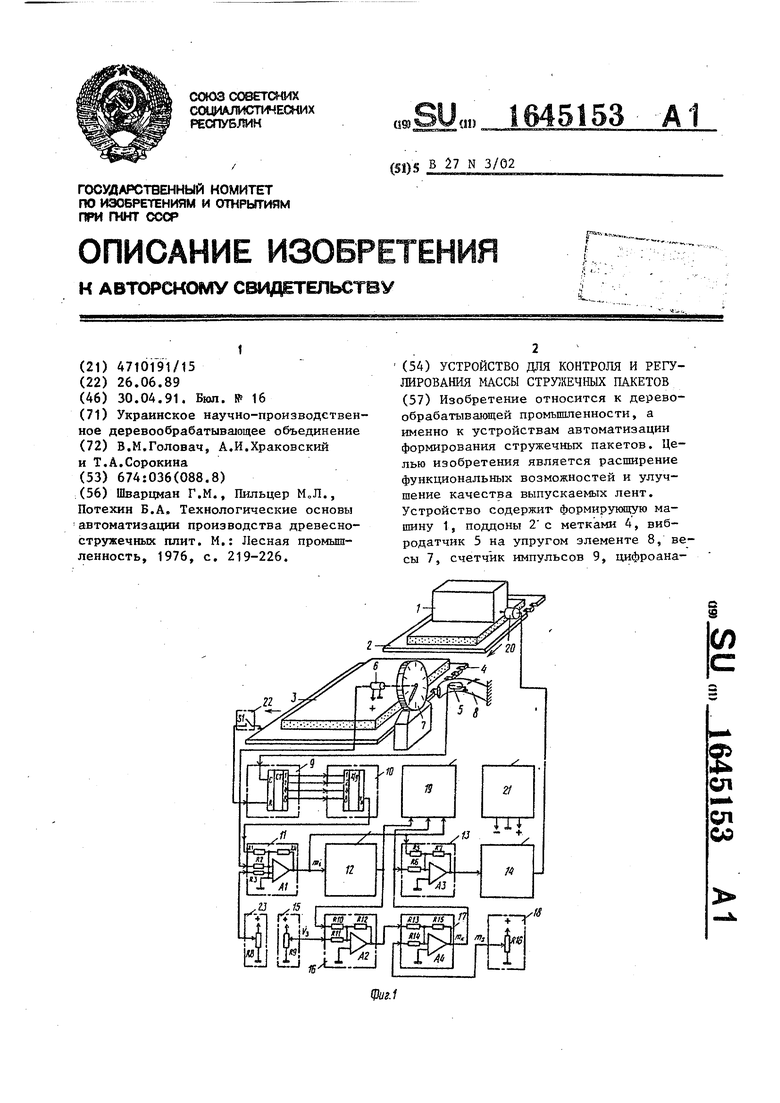

На фиг, 1 изображена принципиальная схема устройства; на фиг. 2 - распределение массы стружечных пакетов при малой вариации показаний; на фиг. 3 - то же, при большой вариации показаний, где кривая 1 - распределение массы пакетов при нормаль- ной вариации показаний; кривая 2 - распределение массы пакетов при текущей вариации показаний; кривая 3 - смещенное распределение массы пакетов при текущей вариации показаний; на фиг. 4 и 5 - соответственно структурная и функциональная схемы блока вычисления текущего значения коэффициента вариации.

Устройство содержит формирующую машину 1, насыпающую на поддон 2 стружечный пакет 3, метки 4, выполненные в виде торцовых выемок металла на поддонах, вибродатчик 5, преобразователь 6 угла поворота оси стрелки весов 7, упругий элемент 8, счетчик 9 импульсов, цифроаналоговый преобразователь Ю, сумматор 11, блок 12 вычисления, текущего значения коэффициента вариации массы пакета, сумматор 13, регулятор 14, задатчик 15 вариации массы пакета, сумматор 16, блок 17 коррекции заданной массы пакета, задатчик 18 массы пакета, блок

5

0 со

5

0

5

19 индикации, исполнительный механизм 20, блок 21 питания и датчик 22 обнуления счетчика и задатчик 23 максимальной массы поддона 2.

Блок 12 вычисления содержит ячейку 24 памяти, схемы 25, 26 и 27 возведения в квадрат, сумматоры 28, 29 и 30, схему 31 извлечения квадратного корня, делитель 32.

Устройство работает следующим образом.

Формирующая машина 1 насыпает на поддоны 2 стружечный пакет 3, который взвешивается вместе с поддоном на весах 7. Для получения информации о массе стружечного пакета без поддона 2, последние предварительно взвешивают во время регламента. На каждый поддон 2 наносятся метки 4 в количестве, равном разности между максимальной массой поддона 2 и текущим значением массы. По мере износа поддона 2 его масса уменьшается и при очередном регламенте на него наносится недостающее количество меток 4.

При подходе поддона 2 к вибродатчику 5 срабатывает датчик 22 и производит обнуление счетчика 9 импульсов. При прохождении поддона 2 мимо вибродатчика 5 упругий элемент 8 последнего ударяется о метки 4, в результате чего вибродатчик 5 вырабатывает электрические импульсы, поступающие на вход счетчика 9 импульсов. С выхода счетчика 9 сигнал, пропорциональный количеству меток 4 на поддоне 2, поступает на вход цифроаналогового преобразователя 10, ас его выхода преобразованный в аналоговую форму - на вход сумматора 11. На второй вход сумматора 11 поступает сигнал с преоб- ( раэователя 6, пропорциональный суммарной массе поддона 2 и стружечного пакета 3, а на третий вход - с эадат- чика 23 сигнал, пропорциональный максимальной массе поддона 2. С выхода сумматора сигнал, пропорциональный масе пакета 3, поступает на входа блока 19 индикации, второго сумматора 13 и блока 12 вычисления коэффициента вариации массы пакета.

Вычисление текущего значения коэффициента вариации V производится, например, итерационным путем по формуле

V.

л|( 1lOOrnЈ,+tfmЈl- (1-opi;-, а-сЛт;.,

Х100,

где mj - текущее значение массы стружечного пакета 3;

пП ,т.., соответственно среднее значение и квадрат среднего значения массы пакета 3 на предыдущем цикле вычислений; оЈ - коэффициент (). Сигнал, пропорциональный V, с выхода блока 12 поступает на второй вход блока 19 индикации и вход третьего сумматора 16, на второй вход которого с задатчика 15 поступает сигнал, пропорциональный заданному коэффици- .енту вариации массы пакетов 3.

С выхода третьего сумматора 16 сигнал, пропорциональный разнице коэффициентов вариации текущего V и заданного V , A. -Vt, поступает на вход блока 17 коррекции заданной массы пакета 3. На второй вход блока 17 поступает сигнал с задатчика 18 заданной массы пакета 3. В блоке 17 производится вычисление скорректированного значения заданной массы пакета tiij,, так как например, по формуле

mK.K(V;-V3)+m3, кг,

где К - коэффициент, величина которого определяется допустимой долей плит пониженной плотности.

С выхода блока 17 сигнал, пропорциональный га, пропорциональный раз- i нице Am m;-mj,, поступает на вход регулятора 14, выход которого соединен с исполнительным механизмом 20, регули

10

20

25

рующим производительность формирующей машины 1.

Коррекция задания массы пакета 3 производится таким образом, чтобы обеспечить выпуск плит с минимальными затратами стружечно-клеевой смеси при допустимой по технологии инструкции доле плит пониженной плотности.

Если текущая вариация массы пакета 3 меньше нормальной, то смещение заданной массы производится в сторону ее уменьшения (кривая 3 на фиг. 3). При этом доля плит пониженной плот- .с ности остается на уровне заданной, а расход стружечно-клеевой смеси на изготовление одной плиты снижается в среднем на величину ,-т .

Если текущая вариация массы пакетов 3 больше нормальной, то смещение заданной массы производится в сторону ее увеличения (кривая 3 фиг. 2). При этом доля плит пониженной плотности снижается до допустимого уровня за счет некоторого увеличения расхода стружечно-клеевой смеси на каждой плите.

На вход ячейки 24 памяти поступает сигнал, пропорциональный текущей массе стружечного пакета 3.

При измерении следующего стружечного пакета 3 с выхода ячейки 24 памяти сигнал, пропорциональный массе предыдущего пакета, поступает на выход схемы возведения в квадрат 25, а сигнал, пропорциональный текущей массе стружечного пакета т , поступает на вход второй схемы 26 возведения в квадрат.

Управляется ячейка 24 памяти с помощью сигнала VBltunp , снимаемого с выхода сумматора 11. С выходов схем 25 и 26 сигналы поступают на входы сумматора 28,

Одновременно сигналы, пропорциональные текущей массе пакета т.1 и массе пакета 3 за прошлый цикл измерения т;.,, поступают на вход сумма50 тора 30, на второй вход которого поступает сигнал с выхода сумматора 28. С выхода сумматора 30 через схему извлечения квадратного корня 31 сигналы поступают на вход делителя

55 32, на второй вход которого поступают сигналы с сумматора 29. На выходе, делителя 32 появляется сигнал VBbW, пропорциональный текущему значению коэффициента вариации Vj.

30

40

45

Формула изобретения

1. Устройство для контроля и ре- тулирования массы стружечных пакетов, включающее формирующую машину, установленные на конвейере поддоны, измеритель массы, первый сумматор, задат- чик массы пакета, регулятор и соответствующий исполнительный механизм, связанный с формирующей машиной, отличающееся тем, что, с целью расширения функциональных возможностей и улучшения качества выпускаемых плит, устройство снабжено идентификатором массы поддонов с чувствительным элементом, блоком вычисления текущего значения коэффициента вариации массы пакета, блоком коррекции заданной массы пакета, вто- рым и третьим сумматорами, задатчи- ком вариации массы пакета и блоком индикации, а на каждом поддоне выполнена метка с возможностью взаимодействия с чувствительным элементом, при этом выход идентификатора массы поддонов соединен с первым входом первого сумматора, второй вход которого соединен с выходом измерителя массы, а выход - с первым входом бло- ка индикации, первым входом второго сумматора и входом блока вычисления текущего значения коэффициента вариации массы пакета, выход которого соединен со вторым входом блока индикации и первым входом третьего сумматора, причем второй вход последнего соединен с задатчиком вариации массы пакета, а выход - с первым входом блока коррекции -заданной массы пакета, второй вход которого связан с задатчиком массы пакета, кроме того, выход блока коррекции заданной массы пакета связан.с третьим входом блока индикации и вторым входом второго сумматора, выход которого соединен с входом регулятора.

2. Устройство по п. 1, отличающееся тем, что идентификатор массы поддонов выполнен в виде задатчика максимальной массы поддона, счетчика импульсов, выходы которого связаны с соответствующими входами цифроаналогового преобразователя, а также датчика обнуления счетчика, а чувствительный элемент выполнен в виде упругого элемента с вибродатчиком, электрически соединенным со счетным входом счетчика импульсов, при этом выход цифроаналогового преобразователя подключен к первому входу первого сумматора, к третьему входу которого подключен выход задатчика максимальной массы поддона, а выход датчика обнуления счетчика подключен к установочному входу счетчика импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ НЕТТО | 1990 |

|

RU2036440C1 |

| Устройство для измерения массы нетто | 1987 |

|

SU1502964A1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОЙ ОЦЕНКИ СРЕДНЕЙ ПО СТАДУ ЖИВОЙ МАССЫ ЖИВОТНОГО ИЛИ ПТИЦЫ ПРИ СЛУЧАЙНОМ ВЫБОРОЧНОМ ВЗВЕШИВАНИИ ПРОИЗВОЛЬНОЙ ОСОБИ СТАДА ЖИВОТНЫХ ИЛИ ПТИЦЫ | 2013 |

|

RU2572531C2 |

| Устройство для автоматического регулирования массы дозы | 1987 |

|

SU1500999A1 |

| Устройство для регулирования толщины ковра древесноволокнистых плит | 1982 |

|

SU1072006A1 |

| Устройство для контроля толщины осажденного металла | 1989 |

|

SU1654384A1 |

| УСТРОЙСТВО ОЦЕНКИ СРЕДНЕЙ ПО СТАДУ ЖИВОЙ МАССЫ ЖИВОТНОГО ИЛИ ПТИЦЫ ПРИ СЛУЧАЙНОМ ВЫБОРОЧНОМ ВЗВЕШИВАНИИ ПРОИЗВОЛЬНОЙ ОСОБИ СТАДА | 2013 |

|

RU2572324C2 |

| Дозатор непрерывного действия | 1985 |

|

SU1278598A1 |

| Источник сейсмических сигналов | 1990 |

|

SU1817052A1 |

| Устройство для управления транспортным средством | 1989 |

|

SU1654784A1 |

Изобретение относится к деревообрабатывающей промышленности, а именно к устройствам автоматизации формирования стружечных пакетов. Целью изобретения является расширение функциональных возможностей и улучшение качества выпускаемых лент. Устройство содержит формирующую машину 1, поддоны 2 с метками 4, вибродатчик 5 на упругом элементе 8, весы 7, счетчик импульсов 9, цифроана

гпуДт

т-} тк Фаг. 2 ,

Фиг.З

Фиг А

Фиг. 5

ивш.

| Шварцман Г.М., Пильцер М„Л., Потехин Б.А | |||

| Технологические основы автоматизации производства древесностружечных плит | |||

| М.: Лесная промышленность, 1976, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1991-04-30—Публикация

1989-06-26—Подача