Изобретение относится к литейному производству и может быть использовано при изготовлении форм для точного литья мелких деталей сложной конфигурации из цветных и благородных металлов.

Цель изобретения - улучшение качества смеси за счет увеличения и стабилизации прочностных характеристик

Сущность способа по изобретению состоит в следующем.

Получают гипсовую формовочную смесь, включающую приготовление а- и модификаций гипса-полугидрата и последующее их смешение с кремнеземистым наполнителем. Обе модификации гипсового вяжущего получают совместно путем тепловой обработки природного гипсового камня размером 30-50 мм, содержащего 95-99% двугидрата сульфата кальция, в три этапа, включающих пропарку в автоклаве насыщенным водяным па)ом при избыточном давлении (1,2-1,6) 10 Па в течение 240-300 мин, выдержку на воздухе при 15-25 С в течение 5-10 мин и нагрев в атмосфере воздуха при 150-170°С в течение 300-360 мин.

При пропарке в гипсовом камне по всему объему происходит образование а-полугидрата сульфата кальц1/я. затем при остывании во время выдержки на воздухе затворение наружных слоев полугидрата водой, оставшейся в камне после дегидратации, с превращением обратно з двугидрат сульфата кальция, при нагреве горячим воздухом - повторная дегидратация наружных слоев с образованием / -полугидрата и удаление из центрального горячего ядра, являющегося «-полугидратом, свободной влаги. После окончания процесса тепловой обработки сухой дегидратированный гипсовый камень представляет собой ч -полугидрат в оболочке / -полугидрата. В результате при дальнейшем дроблении камня и тонком измельчении (например, в шаровой мепьнице) происходит одновременно и качественное перемешивание обеих модификацией гипсового вяжущего, благодаря чему отпадает необходимость в дополнительном смесителе и устраняется опасность неоднородности смеси и связанного с этим боака Форм и отливок.

Установление пределов для величины избыточного давления пара в автоклаве (1,2-1,6)-10 Па обеспечивает возможность плавного регулирования темпа теплоподво- да к камню, а следовательно размеров ti формы кристаллов ч -полугидрята. Чем вы- ше давление пара, тем быстрее идет эндо термическая реакция дегидратации двугидрата сульфата кальция и тем тоньше

0

5

0

5

0

5

0

5

0

t,

кристаллы а -полугидрата, количество их больше, а получаемое вяжущее ближе по свойсгвам к низкопрочному/ -полугидрату. Поэтому верхний предел давления 1,610 Па соответствует минимально допустимой по нормам гипсоналивной формовки прочности сырой формовочной массы. Нижний предел давления 1.2-10 Па является границей технологически целесообразной минимальной скорости реакции и соответствует максимально допустимой прочности формовочной массы после прокаливания, превышение которой отрицательно сказывается на ее выбиваемости из отливок. Нижняя граница времени пропарки 240 мин соответствует минимальной скорости реакции, при которой в паровой среде с минимально допустимым давлением 1,210 Па успевает полностью прогидратировать по всему своему обьему наиболее крупный камень размером 50 мм.

Верхняя граница времени пропарки 300 мин обеспечивает одночасовой запас времени, необходимый в случае использования автоклава с встроенным электрическим парогенератором, для разогрева воды и последующей продувки рабочего объема паром. Установление пределов для времени выдержки пропаренного камня на воздухе при нормальных условиях обеспечивает возможность управления количественным соотношением между а - и /i -полугидратами сульфата кальция в гипсовом камне. Чем дольше выдержка, тем больше масса камня, остывающая до температуры обратной реакции - гидратации полугидрата и его превращения в двугидрат. который при последующем нагреве в воздушной среде сушильного агрегата превращается уже в / гполугидрат. Поэтому верхний предел времени выдержки 10 мин соответствует макси- мально допустимому содержанию / -полугидрата в формовочной смеси и ее минимально допустимым величинам прочности и времени схватывания. Нижний предел времени выдержки 5 мин соотвегствует максимально допустимому содержанию а. -полугидрата, пассивирую- ijiee воздействие на который ортофосфор- иой кислоты может привести к существенному торможению твердения литейных форм и нарушению регламента формовки. Температура воздуха 15-25°С является технологически оптимальной, так K.IK в .этом случае можно совместить выдержку пропаренного камня на воздухе с его перегрузкой из автоклава в сушильный или печной агрегат, расположенные в одном рабочем помещении

Снижение укдззннпго температурного уровня нежелательно, т е, оно может привести к интенсивному охлаждению камня и преобладанию е нем/1-полугидратя. Верхний предел температуры нагревя со- ответствует максимально допустимому уровню превышение которого приводит к превращению полугидрата сульфата кальция в одну из форм ангидрита резко отличающегося по свойствам от гипсового вйжущего. Нижний предел соответствует скорости дегидратации и сушки, снижение которой может значительно удлинить технологический цикл. Нижний тредел времени нагрева 300 мин соответствует полно- му удалению химически связанной и свободной влаги из наиболее крупного камня размером 50 мм. Верхний предел 360 мин введен для учета времени восстяиоппе- ния заданной температуры воздуха 150 170°С в случае использования электропечных камерных агрегатов, рабочий объем которых остывает при открывании и внесении сырого камня. Верхний предел размеров гипсового камня 50 мм соответствует 8-11-часовому циклу его тепловой обработки, (т.е. 1-1.5 рабочим сменам),превышениекоторого нецелесообразно.

Уменьшение размера камня позвопяет ускорить технологический процесс, однако при размерах меньше 30 мм остьизание на воздухе пропаренного камня будет столь быстрым, чтО большая его часть будет впоследствии ft -полугидратом что отрицатель- но скажется на прочностных свойствах смеси. Нижний предел содержания в природном гипсовом камне двугидрата сульфата кальция 95% соответствует максимально допустимому содержанию вредных приме- сей, взаимодействие которых с ортофос- форной кислотой приводит к нарушению режима твердения литейных Форм. Верхний предел 99% соответствует наиболее чистым породам гипсовых месторождении напри- мер Каменец-Подольского. Кривского и других месторождений.

Гипсовую формовочную смесь получают следующим образом

Природный гипсовый камень 1 сорта по ГОСТ 4013-82 дробят до Фрлк им. .п 50 мм.

помещают в автоклав, в котором пропарила ют его при давлении (1.2--1.6) 10 Па в течение мин. после чего давление сбрасывают до атмосферного камень извлекают на воздух и при 15 выдерживают мин. после чего помещают в oнвeктивнyю сушилку или электропечной камерный агрегат, предварительно прогретый до 150-170°С. и при этой температуре выдерживают в течение 300 -360 мин. После этого сухой камень-полугидрат дробят и размалывают в шаровой керамической мельнице до порошкообразного состояния, соответствующего остатку на сите 02 не более 2% (индекс III по ГОСТ 125-79). Полученное гипсовое вяжущее смешивают в пропорции 1:4 или 1:3 с пылевидным кремнеземистым наполнителем, после чего при з. 1ланном водомассовом соотношении раз- ме иивают порошок в воде, в которой предварительно растворена технологическая добапка ортофосфорной кислоты. Жидкой смесью заполняют технологическую оснастку (опоки с моделями отливаемых изделий). в которой масса вакуумируется. твердеет и прокаливается.

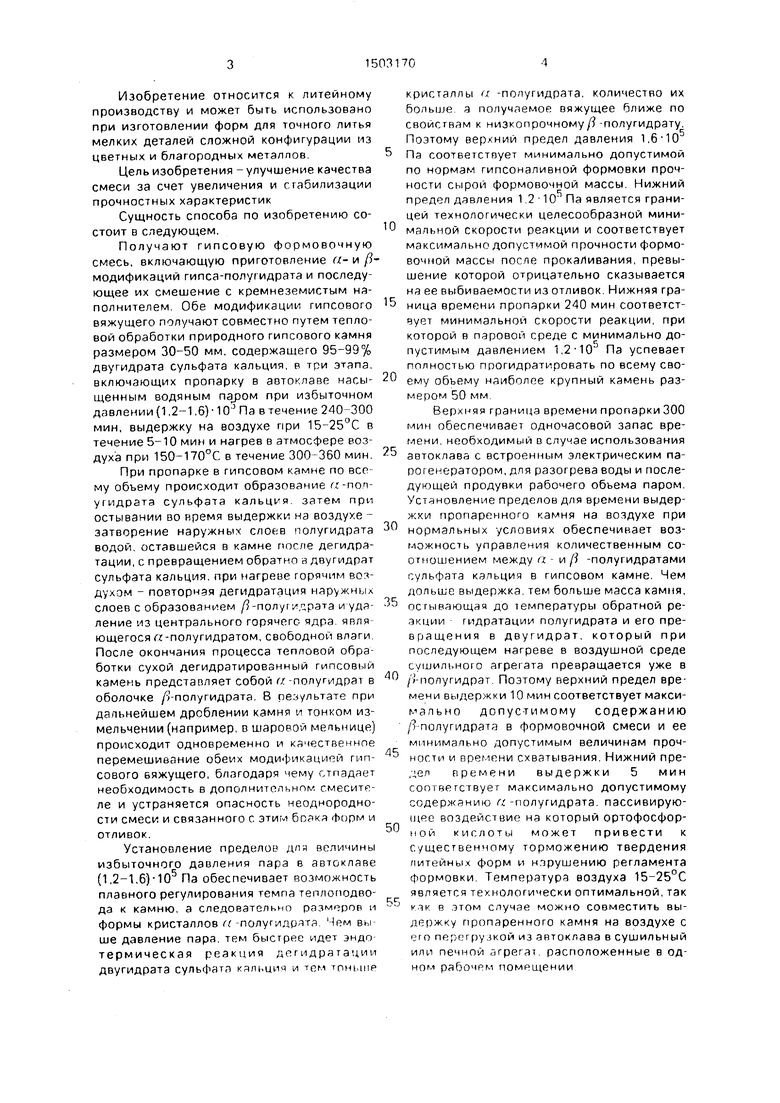

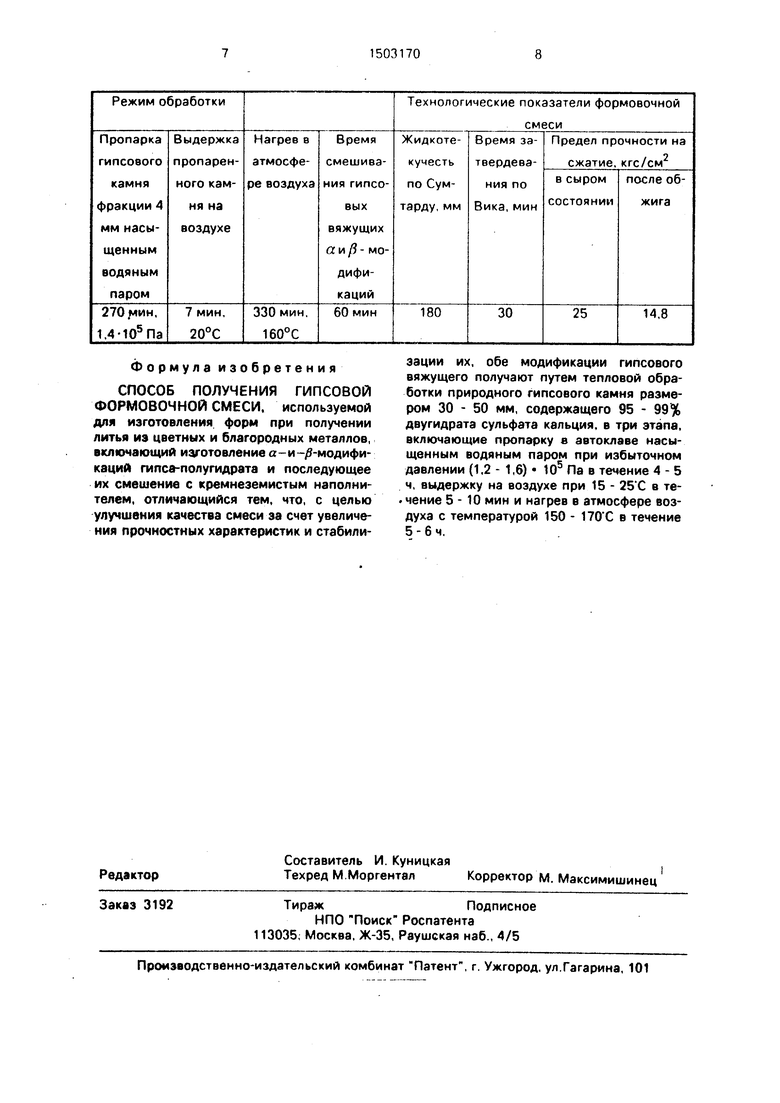

Для получения сравнительных данных изготавливают формовочную массу из отдельно произведенных компонентов,%: а- ги ПС-полугидрат (высокопрочный) Деконского комбината 15,/ -гипс-полугидрат (строительный) Пешеланского комбината 10 и динас марки ЭД 75. После CMei-иивания компонентов в течение 60 мин изготавливают образцы и испытывают их на прочность. Результаты испытаний приведены в таблице.

Более высокие технологические характеристики позволяют обеспечить более эффективное вибровакуумирование при формовке, что подтверждено при опробовании способа приготовления смеси.

Реализация способа получения гипсовой формовочной смеси позволит улучшить технологические свойства формовочных смесей в условиях центробежного литья мелких изделий сложной конфигурации из цветной и благородных металлов. (56) Авторское свидетельство СССР Ы: 1243882. кл. В 22 С 1/16. 1984,

Формула изобретения

СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОЙ ФОРМОВОЧНОЙ СМЕСИ, используемой для изготовления форм при получении литья из цветных и благородных металлов, включающий изготовление а-и- -модификаций гипса-полугидрата и последующее их смешение с кремнеземистым наполнителем, отличающийся тем, что, с целью улучшения качества смеси за счет увеличения прочностных характеристик и стабилизации их, обе модификации гипсового вяжущего получают путем тепловой обработки природного гипсового камня размером 30 - 50 мм, содержащего 95 - 99% двугидрата сульфата кальция, в три зтапа, включающие пропарку в автоклаве насыщенным водяным паром при избыточном давлении (1,2 - 1,6) 10 Па в течение 4-5 ч, выдержку на воздухе при 15 - 25 С в те- чение 5-10 мин и нагрев в атмосфере воздуха с температурой 150 - 170 С в течение 5-6 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2023699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСА ДЛЯ СТОМАТОЛОГИИ | 2008 |

|

RU2382003C2 |

| СПОСОБ ПРОИЗВОДСТВА ГИПСОВОГО ВЯЖУЩЕГО | 2005 |

|

RU2302394C2 |

| Способ изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1135528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО И СВЧ-ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1992 |

|

RU2040498C1 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2006 |

|

RU2351557C2 |

| Способ приготовления гипсобетонной смеси | 1984 |

|

SU1186601A1 |

| Способ получения высокопрочного гипсового вяжущего | 1983 |

|

SU1167861A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении форм для точного питья мелких деталей сложной конфигурации из цветных и благородных металов. Цель изобретения - улучшение качеава смеси за счет увеличения прочностных характеристик и стабилизации ихЭта цель достигается тем, что получают совместно гипсовую формовочную смесь из а и Э модификации гипса-полугидрата путем автоклавной обработки природного гипсового камня в три этапа Сначала получают а модификацию гипса-полугидрата в автоклаве при выдержке воздухе при заданных режимах затем идет образование - Э модификации гипса - полугидрата при последующем нагреве в атмосфере воздуха с температурой 150 - 170° С в течение определенного времени. Такой способ позволяет улучшить технологические свойства формофочных смесей для получения мег1ких деталей сложной конфигурации из цветных и благородных металлов. 1 табл.

Авторы

Даты

1993-10-30—Публикация

1986-01-23—Подача