о

V4 00

Os

Изобретение преяназначено для получения высококачественных гипсовых вяжущих.

Целью изобретения является увеличение производительности.

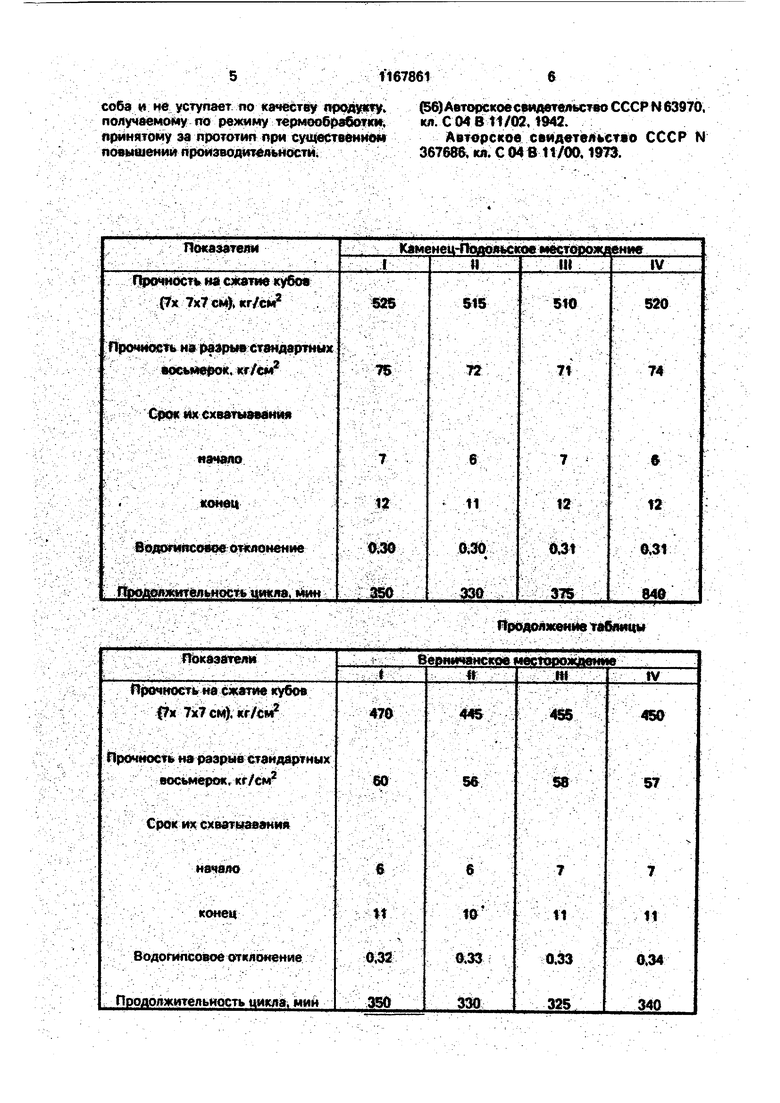

Реализация предложенного способа при испытаниях гипсового камня КаменецПодольского и Верничанского месторождений 8 автоклаве осуилествляяась прм следующих параметрах.

Гипсовый камень Каменец-Подольского месторождения.

Режим 1. Гипсовый щебень фракции 4060 мм пропаривали при давлении МИй в течение 2 ч, затем дав яекие пропарки повышали до 0,7 МПа в течение 0,5ч. Снижение давлемия до ат« осфер«ого осуществляли в течение 20 мин и пропаренный материал подвергали сушке соковым перегретым паром при температуре 15б°Св течение 3ч.

Режим Н. Гипсовый щебень фракции 40-60 мм пропаривали при давлении ОЛЗ МПа в течение 2 ч. затем давление повышали в течение 0,5 ч до 0,8 Mfia, после чег& в течение 30 мин давление снижали до атмосферного. Сушку соковым перегретым паром осуществляли при температуре пара 155°С в течение 2,5 ч.

Режим И1, Гипсовый щебеиь фракции 40-60 мм пропаривали при давлении 0,13 МПа в течение 2 ч, затем давление в течение 45 мин поднимали до 0,75 МПа, после чего в течение 25 мин давление снижали до атмосферного. Сушку соковым перегретым паром осуществляли в течение 2 ч 45 мин при температуре пара 165°С.

Режим IV (прототип). Гипсовый щебень фракции 40-60 мм пропаривали при давлении ОЛЗ МПа б течение 4,5 ч, затем давление повышали в течение 0.5 ч до 0,2 МПа и поддерживали в течение 2 ч, Далее пропаренный материал подвергали контактно-радиационной сушке в течение 6 ч при температуре теплопередающей поверхности и досушивали сухим газообразным теплоносителем с температурой в течение 1ч.

Гипсовый камень Верничанского месторождения.

Режим I. Гипсовый щебень фракции 4060 мм пропаривали при давлении 0,12 МПа в течение 1.5 ч, затем давление пропарки повышали до 0,7 МПа в течение 1 ч. Снижение давления осуществляли в течение 20 мин и пропаренный материал подвергали сушке соковым перегретым паром при температуре в течение 3ч.

Режим И. Гипсовый щебень фракции 40-60 мм пропаривали при давлении 0,12

МПа в течение 1,5 ч, затем давление повышали в течение 1 ч до 0.8 МПа, После чего в течение 30 мин давление снижали до атмосферного. Сушку соковым перегретым паром

осуществляли при температуре пара в течение 2,5 ч.

Режим HI. Гипсовый щебень фракции 40-60 мм пропаривали при давлении 0,12

Q МПэ в течение 1,5 ч, затем давление в течение 45 мин поднимали до 0,75 ЛШа, после чего в течение 25 мин давление снижали до атмосферного. Сушку соковым перегретым паром осуществляли в течение 2 ч 45 мин

5 при температуре пара .

Режим tV (прототип). Гипсовый щебень фракции 40- мм гф0па| ивали при давлении 0,12 Mfta в течение 4;5 ч, затем давпение повы шали в течение 0.5 ч до 0.2 МПа и поддерживали в течение 2 ч. Далее пропареиг ныйматериалподвергалм

контактно-радиацмоннОйеушке в течение в ч при температуре тепяоггередающей поверхности, и досушивали сухим газообразным теплоносителем с температурой 155°С в течение 1ч.

Результаты испытаний сведены в табли. цу- . - -:.. . ... .. . При автоклавной природного

кускового г«гп сового фракчим 4(Ь60 мм при давлении насыи4ент го водяиогопёра 0,,13 МПа ,5-2 ч достаточно для образоегтия tt HtpoB перекристаллизации дв «|др8та в подугйдрат во

5 всем объеме кускового материала. Иитереая 1,5-2 ч диктуется йот остью и термодинамической устойчивостью природного сырья. Дальнейшее повышение давления пропарки не «триводит к образоввйию новых

0 центров перекрирталлизацни и ускоряет «роцесс дегидратаций без ухуд1вен1«я качества конечного продукта. Ограничение ног вышения давления; интервалом 0,7-0,8 МПд обусловлено возможностью образования

5 ангидрида в процессе пропарки, а сам интервал определяется исходя из свойств гипсового сырья, так как при сбросе давления от 0,7Н),8 МПа до атмосферного из пропаренного материала удаляется до 50% свободной влаги за счет неизохорности реакции и тепла, аккумулированного в материале, то удаление оставшейся в полугидрате свободной влаги может быть осуществлено в процессе (шки в течение

5 2,5-3 ч.

Как видно, i43 таблицы, результаты испытаний высокопрочного гипса, полученного по йсем четырем режима термообработки, показали, что качество продукта сохраняется во всем заявленном диапазоне параметров предложенного способа и не уступает по «ачест ||{юдкк«у. получаемому по pe}iatMyTepMeo6iE k)kit, АрфЫятому э л}Х)татип при су4и ествеи14 й(й}ЙзводитеАЬ110стй; (56) Авто ксесвидетедьство СССР N 63970, кл. С 04 В tt/Q7,1942. Авторское свйдетёАьетяо СССР N 367686 кя. С04В 11/00.197Э.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного гипса с равномерным прогревом | 2019 |

|

RU2729550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2023699C1 |

| Способ газификации рядового зернистого бурого угля | 1979 |

|

SU1041559A1 |

| Способ получения гипсовой формовочной смеси | 1986 |

|

SU1503170A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018498C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ, НЕ ТРЕБУЮЩЕЙ ВАРКИ | 2000 |

|

RU2185750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСА | 2004 |

|

RU2270813C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| Способ получения заменителя чая | 1988 |

|

SU1595429A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСОВОГО ВЯЖУЩЕГО, включающий пропарку кускового природнО го двуводного топса фракции 40-60 мм при давлении 0,12 - 0,13 МПа и последующую сушку насыщенным перегретым паром при температуре 140-170 С, от л и ч а ю щ и и с я тем, что, с иел4|Ю увеличения производительности, пропарку ведут в течение 1,5 2.0 ч, затем давление увеличивают до 0,7 0,8 МПа а течение 0.5-1,0 ч, после чего давление снижают до атмосферного в течение 0,3 - 0,5 ч и сушку ведут в течение 2,5 3,0ч.

Авторы

Даты

1993-10-15—Публикация

1983-10-11—Подача