форированные пластины 8, причем ПЗ в каждом канапе обладает различным гидравлическим сопротивлением, а в корпусе фильтра расположены сквозные непроницаемые оболочки 9, ориентированные по направлению движения среды. Очищаемая среда поступает по патрубку 4 и разделяется на отдельные потоки каналами. Потоки очищае- мой среды, проходя через ПЗ с различным гидраапическим сопротивлением, движутся через насадку (Н) 2 с различными скоростями, соответствующими сопротивлению ПЗ, относительно с более .высокими в зонах Н с повышенной индукцией магнитного поля. Для

стабилизации скоростных режимов потоков, исключения их перемешивания предусмотрены сквозные непроницаемые оболочки, образующие с дополнительными каналами зоны одинаковой эффективности процесса очистки. Примесные частицы осаждаются в местах контакта гранул Н, намагниченной внешней намагничивающей системой 3, причем силовое воздействие на частицы по объему Н одинаковое. Очищенная среда выводится по патрубку 5. После насьще- ния Н примесями отключают намагничивающую систему и промьшают Н. 2 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр | 1985 |

|

SU1257059A1 |

| Электромагнитный фильтр-осадитель | 1988 |

|

SU1572679A1 |

| Электромагнитный фильтр | 1990 |

|

SU1787490A1 |

| МАГНИТНЫЙ ФИЛЬТР | 1999 |

|

RU2160148C1 |

| Электромагнитный фильтр | 1989 |

|

SU1604412A1 |

| Магнитный фильтр-осадитель | 1985 |

|

SU1268192A1 |

| Способ качественного анализа примесей в среде при ее очистке от магнитовосприимчивых частиц | 1988 |

|

SU1659784A1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СУСПЕНЗИЙ И МАГНИТНЫЙ ФИЛЬТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165285C2 |

| Магнитный фильтр | 1981 |

|

SU980777A1 |

| Электромагнитный фильтр-флокулятор | 1981 |

|

SU1151264A1 |

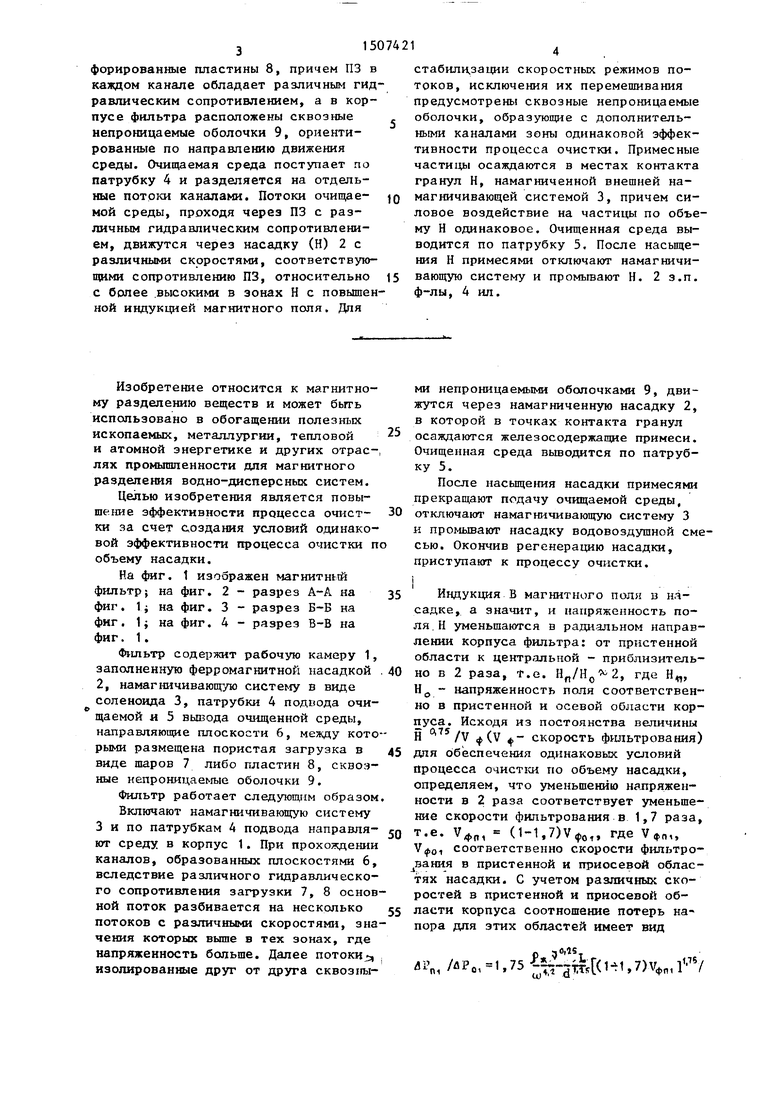

Изобретение может быть использовано в металлургии, машиностроении, тепловой и атомной энергетике для магнитного разделения водно-дисперсных систем и позволяет увеличить эффективность очистки за счет создания условий одинаковой эффективности очистки по объему насадки и удлинить межрегенерационный период. Для этого на входной части корпуса 1 установлены направляющие плоскости 6, образующие дополнительные каналы, заполненные пористой загрузкой (ПЗ), в качестве которой могут использоваться ферромагнитные шары 7 либо перфорированные пластины 8, причем ПЗ в каждом канале обладает различным гидравлическим сопротивлением, а в корпусе фильтра расположены сквозные непроницаемые оболочки 9, ориентированные по направлению движения среды. Очищаемая среда поступает по патрубку 4 и разделяется на отдельные потоки каналами. Потоки очищаемой среды, проходя через ПЗ с различным гидравлическим сопротивлением, движутся через насадку (Н) 2 с различными скоростями, соотвествующими сопротивлению ПЗ, относительно с более высокими в зонах Н с повышенной индукцией магнитного поля. Для стабилизации скоростных режимов потоков, исключения их перемешивания предусмотрены сквозные непроницаемые оболочки, образующие с дополнительными каналами зоны одинаковой эффективности процесса очистки. Примесные частицы осаждаются в местах контакта гранул Н, намагниченной внешней намагничивающей системой 3, причем силовое воздействие на частицы по объему Н одинаковое. Очищенная среда выводится по патрубку 5. После насыщения Н примесями отключают намагничивающую систему и промывают Н. 2 з.п. ф-лы, 4 ил.

Изобретение относится к магнитному разделению веществ и может быть использовано в обогащении полезных ископаемых, металлургии, тепловой и атомной энергетике и других отраслях промышленности для магнитного разделения водно-дисперсных систем.

Целью изобретения является повышение эффективности процесса очистки за счет создания условий одинаковой эффективности процесса очистки п объему насадки.

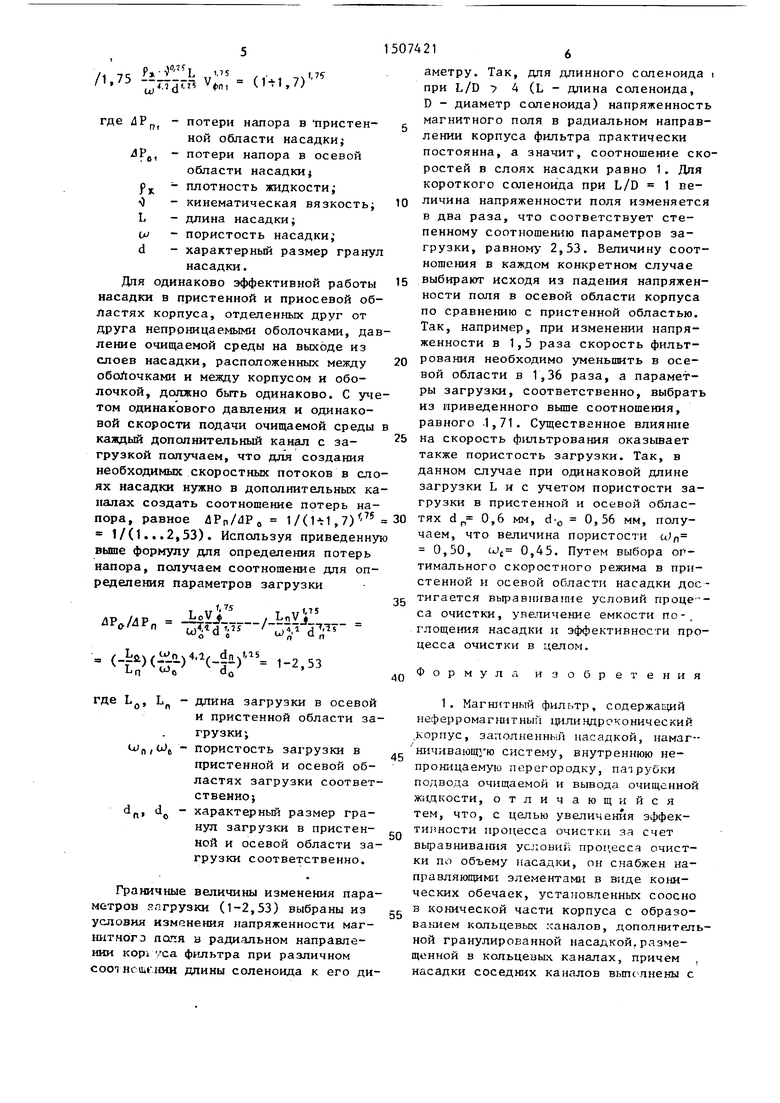

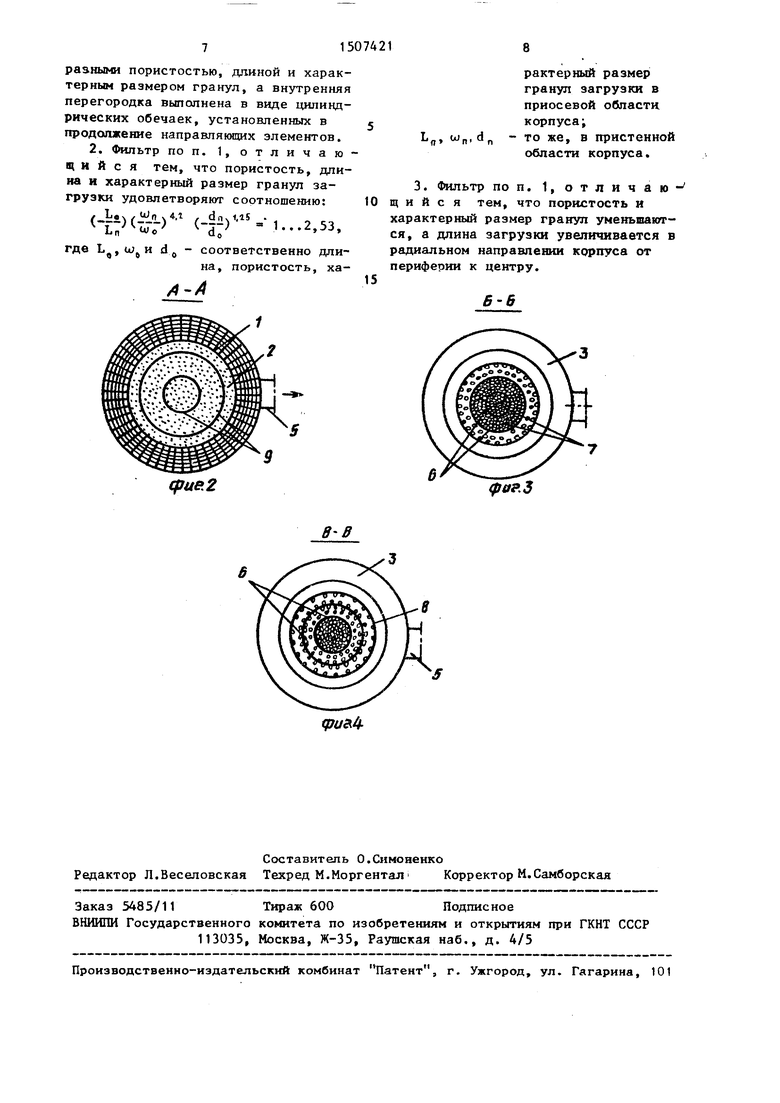

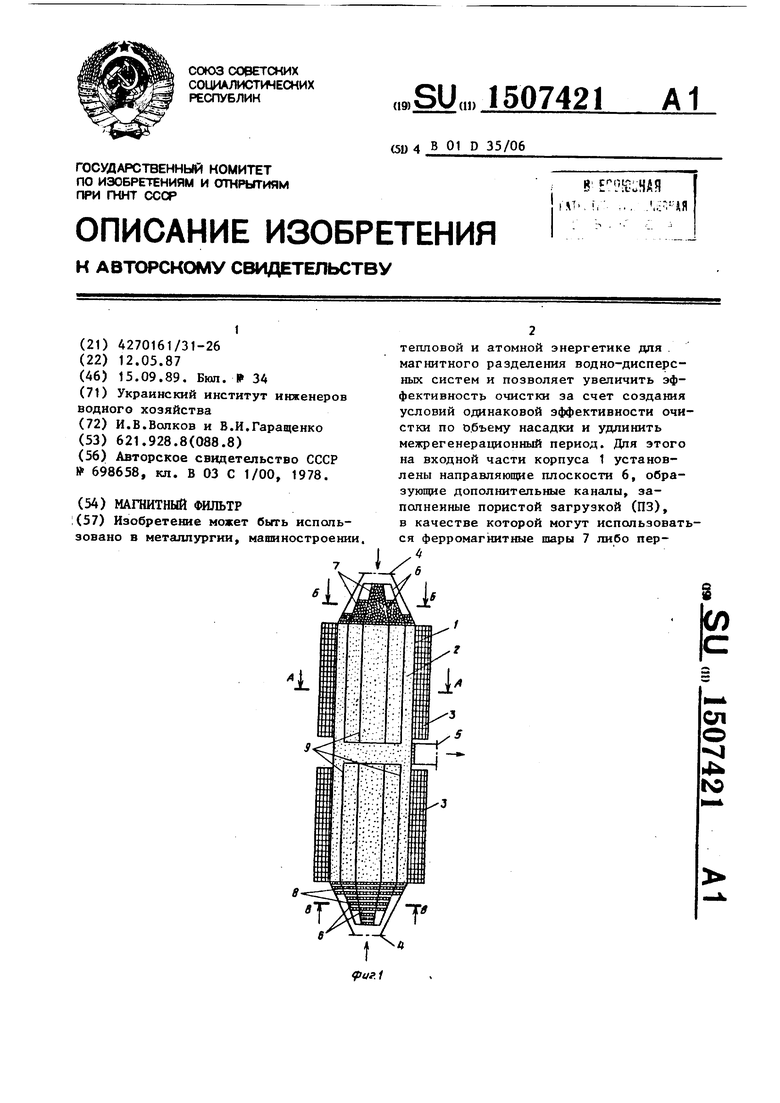

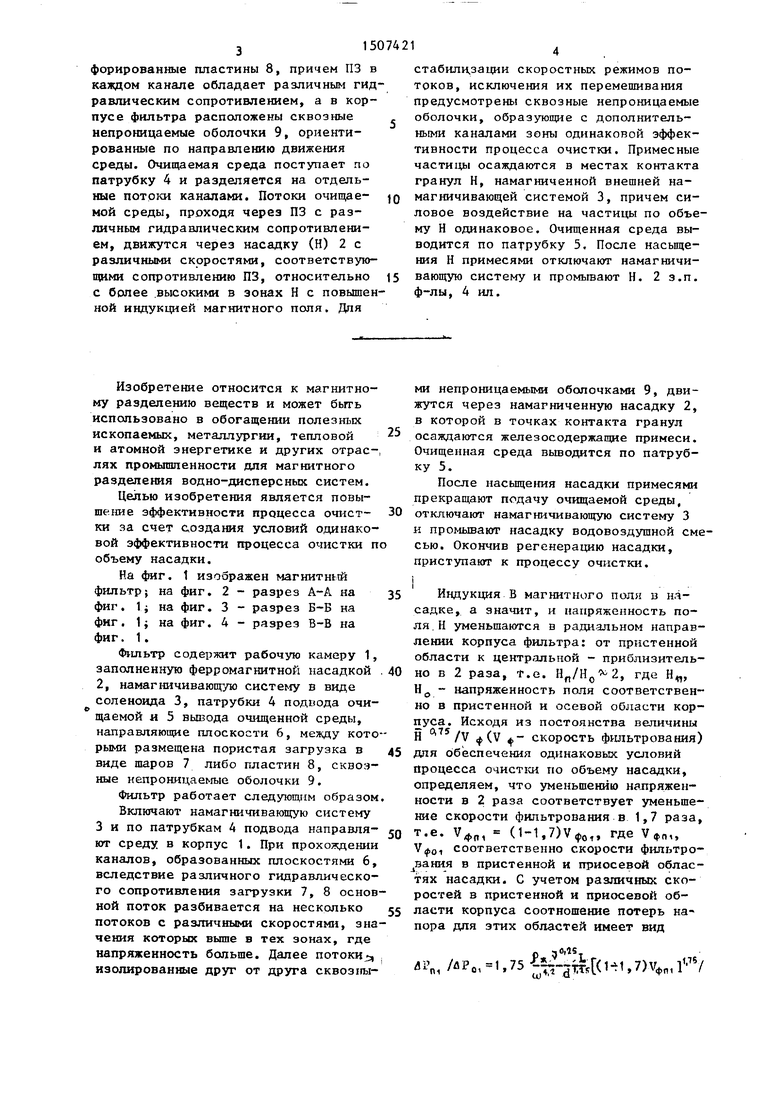

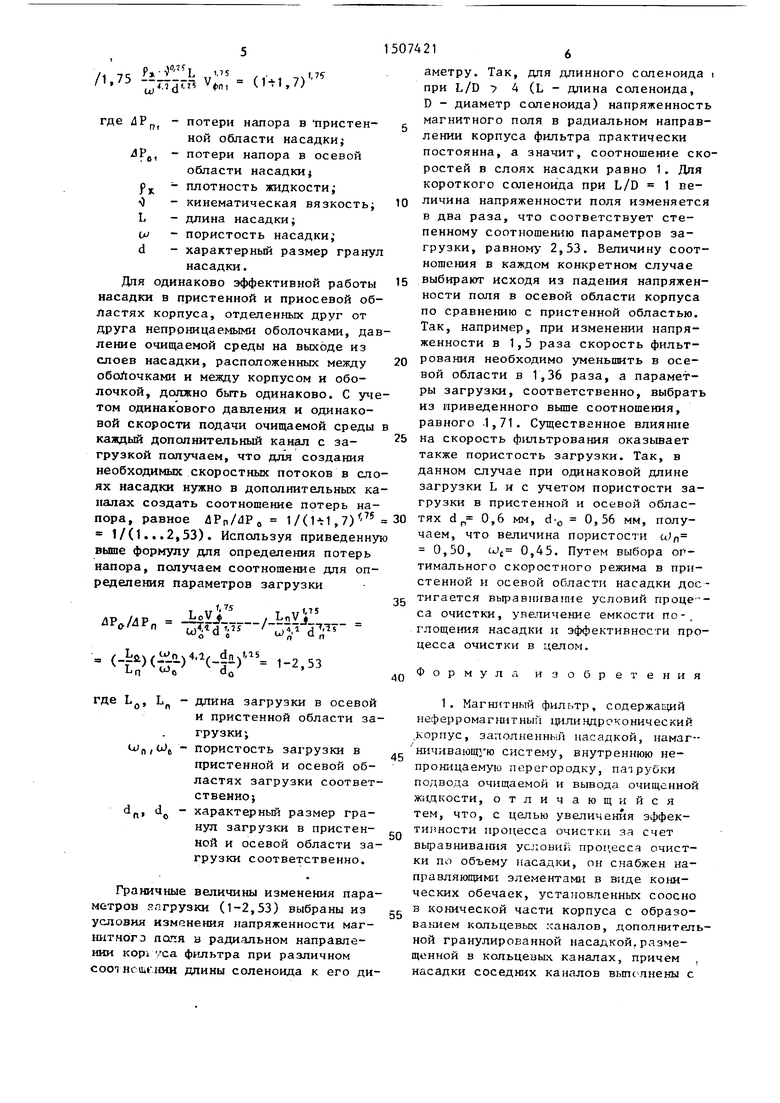

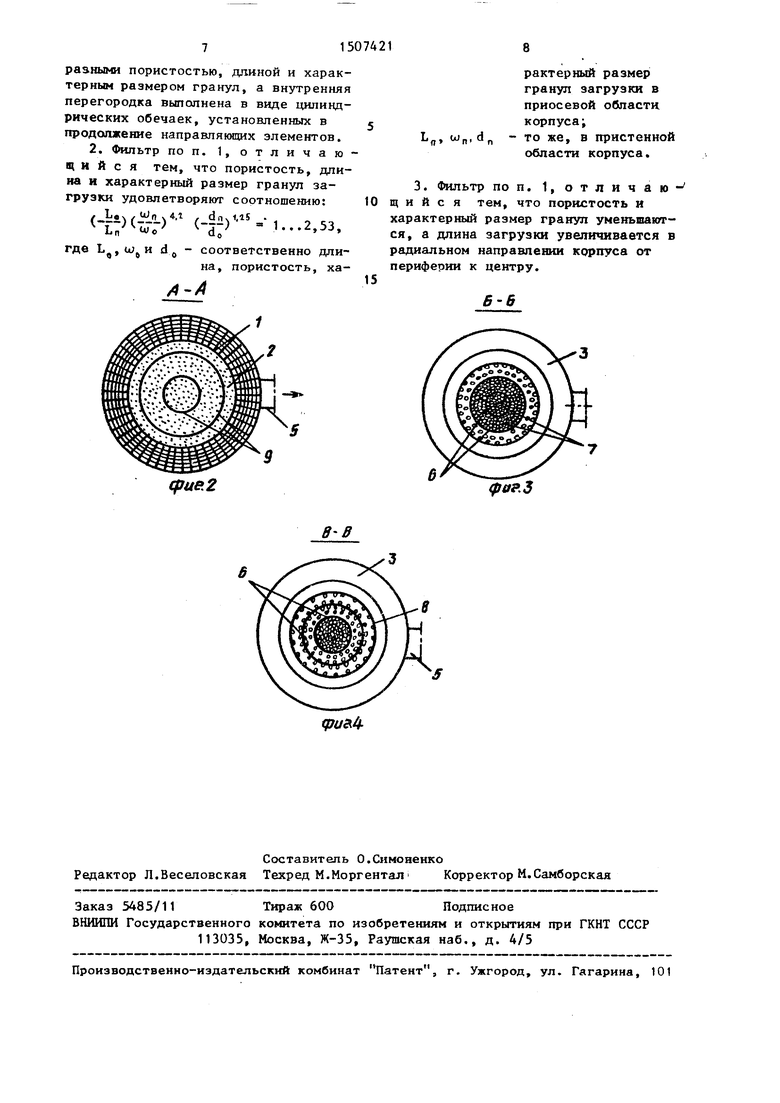

На фиг. 1 изображен магнитньй фильтр; на фиг. 2 - разрез А-А на фиг. Ij на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Фильтр содержит рабочую камеру 1, заполненную ферромагнитной насадкой 2, намагничивающую систему в виде соленоида 3, патрубки 4 подвода очищаемой и 5 вывода очищенной среды, направляющие плоскости 6, между которыми размещена пористая загрузка в виде шаров 7 либо пластин 8, сквозные непроницаемые оболочки 9.

Фильтр работает следуюпцш образом

Включают намагничивающую систему 3 и по патрубкам 4 подвода направляют среду в корпус 1. При прохождении каналов, образованных плоскостями 6, вследствие различного гидравлического сопротивления загрузки 7, 8 основной поток разбивается на несколько потоков с различными скоростями, значения которых выше в тех зонах, где напряженность больше. Далее потоки изолированные друг от друга сквозпы

5

0

5

40

ДЗ

55

50

ми непроницаемыми оболочками 9, движутся через намагниченную насадку 2, в которой в точках контакта гранул осаждаются железосодержащие примеси. Очищенная среда выводится по патрубку 5.

После насыщения насадки примесями прекращают подачу очищаемой среды, отключают намагничивающую систему 3 и промывают насадку водовоздушной смесью. Окончив регенерацию насадки, приступают к процессу очистки.

I

Индукция В магнитного поля в н.чсадке, а значит, и напряженность поля. Н уменьшаются в радиальном направлении корпуса фильтра: от пристенной области к центральной - приблизительно в 2 раза, т.е. Н„/Н,, где Н, Нд - напряженность поля соответственно а пристенной и осевой области корпуса. Исходя из постоянства величины Н (V ф- скорость фильтрования) дпя обеспечения одинаковых условий Процесса очистки по объему насадки, определяем, что уменьшению напряженности в 2 раза соответствует уменьшение скорости фильтрования в 1,7 раза,

т.е. Уфп, (Ы,7)Уфом где ,, соответственно скорости фильтро- вания в пристенной и приосевой областях насадки. С учетом различных скоростей в пристенной и приосевой области корпуса соотношение потерь напора дпя этих областей имеет вид

/Л „, ,75 &г,,(Н1,7)Уф„Л /

...) где 4P

Df

P.

Px L (v d

10

15

-потери налора в пристенной области насадки;

-потери напора в осевой области насадкиJ

-плотность жидкости;

-кинематическая вязкость;

-длина насадки;

-пористость насадки;

-характерный размер гранул насадки.

Для одинаково эффективной работы насадки в пристенной и приосевой областях корпуса, отделенных друг от друга непроницаемыми оболочками, давление очищаемой среды на выходе из слоев насадки, расположенных между 20 оболочками и между корпусом и оболочкой, должно быть одинаково. С учетом одинакового давления и одинаковой скорости подачи очищаемой среды в каждый дополнительный канал с загрузкой получаем, что для создания необходимых скоростных потоков в слоях насадки нужно в дополнительных каналах создать соотношение потерь на25

аметру. Так, для длинного соленоида при L/D 7 А (L - длина соленоида, D - диаметр соленоида) напряженност магнитного поля в радиальном направлении корпуса фильтра практически постоянна, а значит, соотношение ско ростей в слоях насадки равно 1. Для короткого соленоида при L/D 1 величина напряженности поля изменяется в два раза, что соответствует степенному соотношению параметров загрузки, равному 2,53. Величину соотношения в каждом конкретном случае выбирают исходя из падения напряженности поля в осевой области корпуса по сравнению с пристенной областью. Так, например, при изменении напряженности в 1,5 раза скорость фильтрования необходимо уменьшить в осевой области в 1,36 раза, а параметры загрузки, соответственно, выбрать из приведенного выше соотношения, равного .1,71. Существенное влияние на скорость фильтрования оказьшает также пористость загрузки. Так, в данном случае при одинаковой длине загрузки L и с учетом пористости загрузки в пристенной и осевой обласпора, равное 1/(U1,7) 30 тях d 0,6 мм, d o 0,56 мм, полу 1/(t...2,53). Используя приведенную выше формулу для определения потерь напора, получаем соотношение для определения параметров загрузки

г .«

,Л5

LoVj .IjL

Jit.

U)

(-г)()

пч4.а/ dnx - s

oJ.

(П)- 1.2,53 о

де L, Ь„

длина загрузки в осевой и пристенной области загрузки j

пористость загрузки в пристенной и осевой областях загрузки соответственно}

характерный размер гранул загрузки в пристенной и осевой области загрузки соответственно.

dn. -ic

Граничные величины изменения параметров загрузки (1-2,53) выбраны из условия изменения напряженности маг- шхтногэ поля в радиальном направлении KOpiv ca фильтра при различном СОО1НСШГ1ОЩ длины соленоида к его ди

5

0

5

аметру. Так, для длинного соленоида i при L/D 7 А (L - длина соленоида, D - диаметр соленоида) напряженность магнитного поля в радиальном направлении корпуса фильтра практически постоянна, а значит, соотношение скоростей в слоях насадки равно 1. Для короткого соленоида при L/D 1 величина напряженности поля изменяется в два раза, что соответствует степенному соотношению параметров загрузки, равному 2,53. Величину соотношения в каждом конкретном случае выбирают исходя из падения напряженности поля в осевой области корпуса по сравнению с пристенной областью. Так, например, при изменении напряженности в 1,5 раза скорость фильтрования необходимо уменьшить в осевой области в 1,36 раза, а параметры загрузки, соответственно, выбрать из приведенного выше соотношения, равного .1,71. Существенное влияние на скорость фильтрования оказьшает также пористость загрузки. Так, в данном случае при одинаковой длине загрузки L и с учетом пористости загрузки в пристенной и осевой областях d 0,6 мм, d o 0,56 мм, полу

чаем, что величина пористости u)f 0,50, bJ( 0,45. Путем выбора оптимального скоростного режима в пристенной и осевой области насадки достигается выравннва ше условий проце--- са очистки, уветтичение емкости по-, глощения насадки и эффективности процесса очистки в целом.

Формула изобретения

разными пористостью, длиной и характерным размером гранул, а внутренняя перегородка выполнена в виде цилиндрических обечаек, установленных в продолжение направляющих элементов.

() ( , 1 ; ...2,53,

где Ь. dg - соответственно длина, пористость,

eptta2

.

Wp, d

рактерный размер гранул загрузки в приосевой области корпуса;

- то же, в пристенной области корпуса.

В-б

(fiop.S

| Устройство для очистки жидкости | 1978 |

|

SU698658A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-09-15—Публикация

1987-05-12—Подача