Изобретение относится к машиностроению, а именно к анодному упрочнению изделий при электролитном нагреве.

Цель изобретения - интенсификация процесса нагрева изделий, погружаемых в электролит плоской поверхностью.

Согласно способу, на погружаемую плоскую поверхность (S) анода изделия предварительно помещают основанием конус из токопроводящего материала и удерживают его до соприкосновения изделия с электролитом, при этом

Si;

отношение -, где S площадь основа- S

ния конуса, составляет 0,05-0,06.

Погружение и разогрев начинают с вершины конуса, где легко создается устойчивая паровая оболочка при небольшом токе. По мере погружения конуса величина тока через изделие растет постепенно. В связи с этим величина ЭДС самоиндукции незначительна. Следовательно, в паровой оболочке не происходит кратковременного выде- ления сравнительно большой эвергии, приводящей к взрывному процессу, т.е. к схлопываниям, и как следствие, к возникновению отказов. Процесс интенсифицируется, температура изделия достигает 700 С и вьше. Указанный в формуле интервал отно- ношения площадей конуса (8 и изделия (S) 0,05-0,06 установлен экспериментально .

При значениях меньших 0,05 наблюдаются отказы, а именно на 10 погружений 2 отказа. При значениях отношения больших 0,06 откагзы не наблюдаU1 Ч

эо

&0

150

ются, но наблюдается неоправданное увеличение энергопотребления в связи с ростом объема конуса.

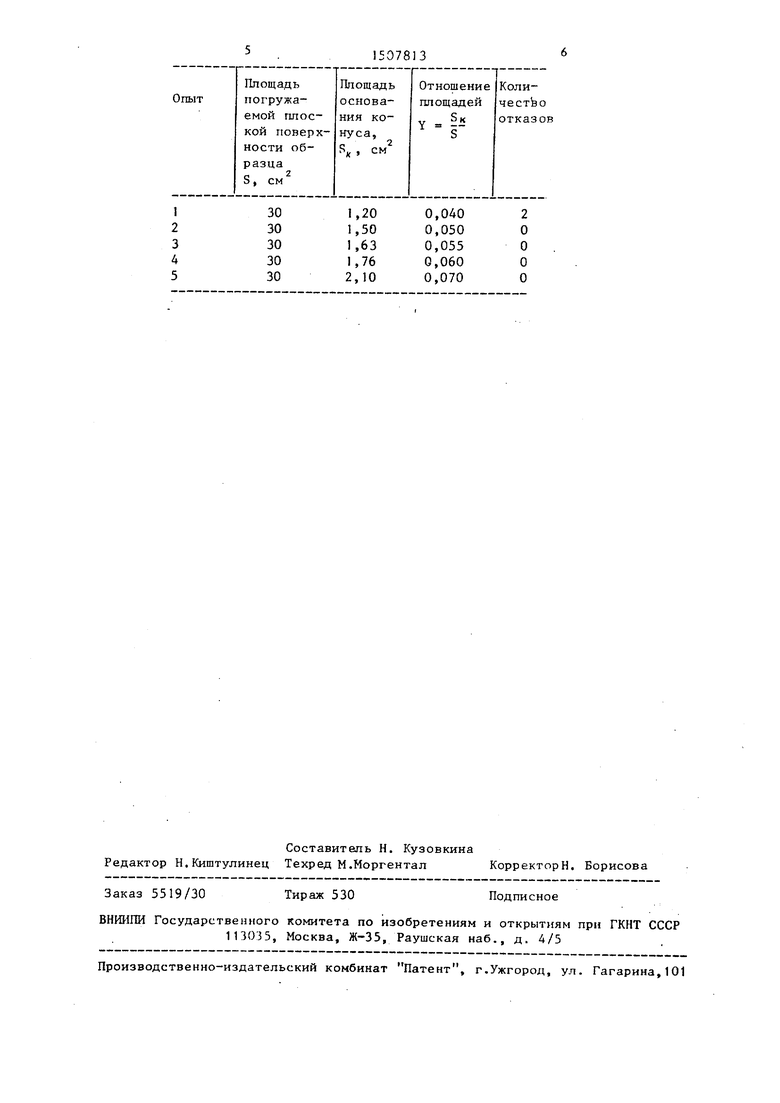

Пример, Проводят электролит- ньй нагрев образца, выполненного в виде цилиндра, который погружают в электролит торцовой поверхностью. Перед его погружением на торцовую поверхность помещают конус из TOKOf- проводящего материала. После начала погружения через образец пропускают электрический ток. При касании изделия электролита конус убирают. При этом отношение (Y) гшощадей кону са (Бц)и образца (S) выбирают из интервала 0,05-0,06.

Предлагаемый способ бьш реализова с помощью установки УХТО-4. Конус пр его изготовлении из ферромагнитного материала удерживали на поверхности изделия с помощью магнита, а в осталных случаях механически. При этом бьш взят образец - цилиндр из стали 45, площадь основания 30 см, высота 5 см; конус выполнен из стали 3, напряжение 180-220 Б, плотность тока на образце при нагревании 1 А/см а при отказе &. 10 А/см. Температуру измеряли хромель-алюминиевой термо- парой, помещенной в глухом отверстии образца. Скорость погружения 1,3- 2 мм/с. Использовали для нагрева ;электролит - 10%-ный раствор хлорис- , того аммония. Нагрев проводили при /различных отнощениях (взятых из указанного интервала) контактирующих площадей основания конуса и торца изделия, а также при углах при вершине конуса от 110 до 130 С. Экспе- риментально было установлено, что в пределах используемых площадей основания конуса при углах меньших 110 растут энергозатраты в связи с увеличением объема конуса, а при уг- лах больших 130 наблюдаются отказы

Испытания проводили с 10-кратным погружением и учитывали количество отказов, т.е. количество неполуч е : - НИИ режима нагрева из-за срыва паровой оболочки.

Для получения сравнительных дан- ных исследуют также образец, подвергнутый нагреву согласно технологии, применяющейся в известном спосбе.

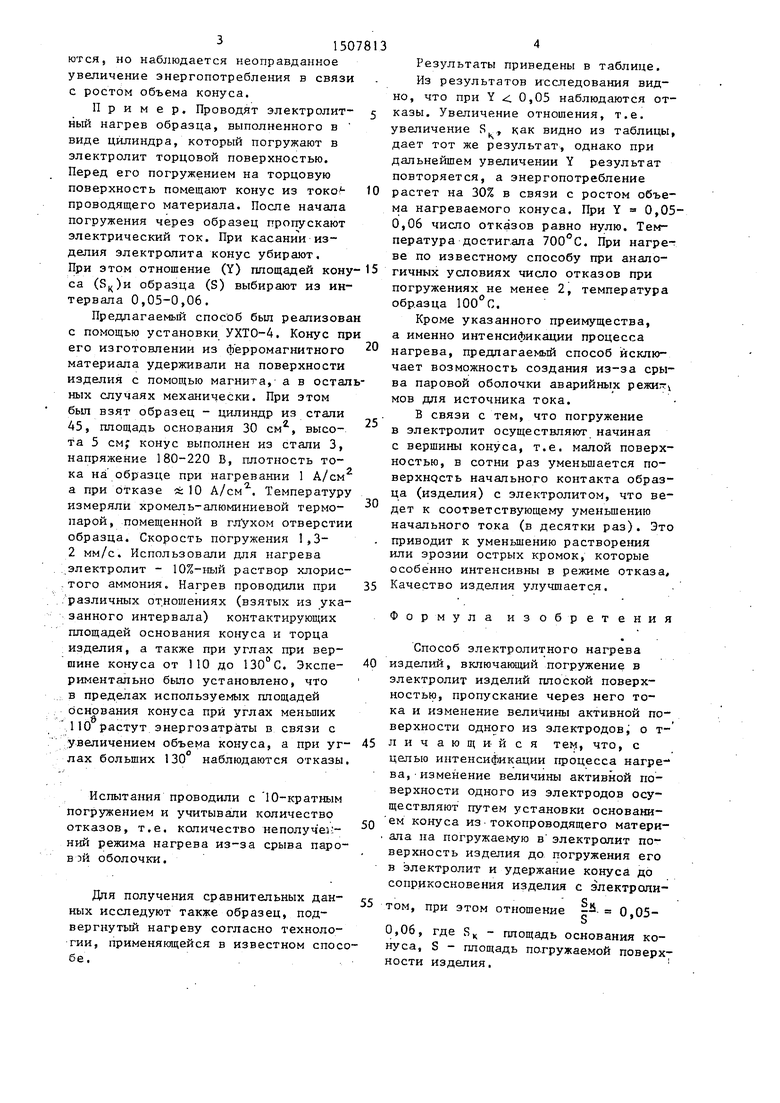

Результаты приведены в таблице.

Из результатов исспедования видно, что при Y 0,05 наблюдаются отказы. Увеличение отношения, т.е. увеличение S , как видно из таблицы, дает тот же результат, однако при дальнейшем увеличении Y результат повторяется, а энергопотребление растет на 30% в связи с ростом объема нагреваемого конуса. При Y 0,05 0,06 число отказов равно нулю. Температура достигала 700°С. При нагреве по известному способу при аналогичных условиях число отказов при погружениях не менее 2, температура образца 100 С.

Кроме указанного преимущества, а именно интенсификации процесса нагрева, предлагаемый способ исключает возможность создания из-за срыва паровой оболочки аварийных режигг мов для источника тока.

В связи с тем, что погружение в электролит осуществляют начиная с вершины конуса, т.е. малой поверхностью, в сотни раз уменьшается по- верхнчсть начального контакта образца (изделия) с электролитом, что ведет к соответствующему уменьшению начального тока (в десятки раз). Это приводит к уменьшению растворения или эрозии острых кромок, которые особенно интенсивны в режиме отказа. Качество изделия улучшается.

Формула изобретения

Способ электролитного нагрева изделий, включающий погружение в электролит изделий плоской поверхностью, пропускание через него тока и изменение величины активной поверхности одного из электродовj о тл и ч а ю щ и и с я тем, что, с целью интенсифик ации гфоцесса нагрева,изменение величины активной поверхности одного из электродов осуществляют путем установки основани- ем конуса изтокопроводящего материала на погружаемую в электролит поверхность изделия до погружения его в электролит и удержание конуса до соприкосновения изделия с электроли

том, при этом отношение -. 0,05ъ

0,06, где S - площадь основания конуса, S - площадь погружаемой поверхности изделия.

30 30 30 30 30

1,20 1,50 1,63 1,76 2,10

2 О О

О

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2461667C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495966C1 |

| СПОСОБ ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2693236C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ С ЭЛЕКТРОЛИТНЫМ НАГРЕВОМ | 2012 |

|

RU2572663C2 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

Изобретение касается анодного упрочнения изделий при электролитном нагреве. Цель изобретения - интенсификация процесса нагрева. Способ осуществляют путем предварительного помещения на анодную поверхность конуса (К) из токопроводящего материала, последующего пропускания тока, постепенного погружения и отбрасывания К в момент соприкосновения изделия с электролитом, при этом отношение SK/S=0,05-0,06, где SK-величина площади основания К

S - площадь погружаемой поверхности изделия. Преимуществом способа является ликвидация условий для периодических отказов, препятствующих разогреву изделий, т.е. создание условий для увеличения интенсивности процесса разогрева. 1 табл.

Составитель Н. Кузовкина Редактор Н.Киштулинец Техред М.МоргенталКорректорН. Борисова

Заказ 5519/30

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при FKFIT СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Устройство для нагрева изделий в электролите | 1982 |

|

SU1067061A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-22—Подача