Изобретение Относится к технологии получения гранул из порошкообразных материалов, преимущественно рудосодержащих, и может быть использовано в металлургической и химической отраслях промышленности.

Цель изобретения - повышение качества гранул и утилизация отходов производства.

Сущность изобретения заключается в следующем.

Процесс механического смешивания увлажненного рудного концентрата и сухого углеродсодержащего материала заменяется процессом смешивания, основанном на пневматическом распылении углеродсодержащего материала,

находящегося в виде коллоидного раствора, до диспергированного состояния и подачи этого раствора одновременно для доувлажнения гранулирующегося материала.

При этом в качестве углеродсодержащего вещества используется коллоидный раствор дисперсной сажи, например шлам-отход производства черной туши или графитовых смазочно- охлаждающих технологических средств и других сажесодержащих отходов производства.

В результате доувлажнения, кото- рое осуществляется тщатапьным диспергированием коллоидного раствора, мельчайшие капельки связук шо о (разУ1

О

315

мер частиц 10-50 мкм) попадают на

поверхность гранулирующих материалов и равномерно внедряются в структуру гранул. Это обеспечивается значительно меньшими размерами частиц как раствора, так и сажи (менее 1 мкм) по сравнению с частицами рудного порошка (50-100 мкм). Значительная удельная поверхность сажи способст- вует адсорбции влаги на ее поверхности, что нормирует прочные межчастичные связи. В итоге получается структура гранул с равномерно рассредоточенным топливом, причем грану лы получаются более прочными и высококачественными.

Необходимость подачи именно саже- содержащего материала обусловлена прежде всего малым размером частиц сажи, их монофракционным составом и малой скоростью седиментации в растворе, т„е. сажа способа длительное время содержаться во взвешенном состоянии, не вьтадать из раствора и тем самым обеспечивать высокую равномерность коллоидного раствора во время его подачи к доувлажнению. Кроме того, сажа - это практически чистый углерод без шлаковых добавок.

Особенностью способа получения гранул является применение не только чистой сажи, подаваемой на доувлаж- нение в виде коллоидного раствора, но и использование отходов производи ства, которые представлены коллоидными растворами сажи, например шлам- отходы производства черной туши, в которых содержится 0,5 - 10,5% сажи, шлам-отход водно-графитовых смазочно-охлаждающих технологических средств на операциях обработки металлов давлением, в которых твердое топливо составляет 1,6 - 9%о Для приготовления искусственного колло- идного раствора можно использовать продукты сухой, либо мокрой газоочистки котлоагрегатов, в которых содержание сажи составляет в первом 60-80, во втором 10-15%.

Использование перечисленных растворов позволяет наряду с повышением качества гранул расширить объем утилизации отходов производства, что значительно снижает себестоимость готовой продукции.

Экспериментально было установлено, что коллоиднь1е растворы дисд5

0 5 0

5 о

0

5

персной сажи обладают хорошими свя- зуюшими свойствами. Поэтому применение дисперсных коллоидных растворов, в частности отходов черной туши и др. растворов, в качестве связующего позволяет дополнительно повысить прочность получаемых гранул.

Отличительными признаками способа получения.гранул является применение 0,5-10,5%-ного раствора дисперсной сажи, подаваемого в диспергированном состоянии на доувлажнение в количестве 4,0-6,3%. Использование раствора указанных параметров позволяет повысить прочность гранул, улучшить распределение углеродсодер- жащего материала (сажи) в гранулах и добиться равномерности пористости в годных гранулах, что в итоге по- вьш1ает качество гранул. .

Уменьшение количества коллоидного раствора менее 4% или его повышение более 6,3% снижает качество гранул по причинам нарушения процесса грануляции, так как не обеспечивается оптимальное доувлажнение материала.

Уменьшение содержания дисперсной сажи менее 0,5% и повышение ее содержания в растворе более 10,5% ухудшает равномерность распределения сажи.и пористости, что снижает качество гранул и не позволяет добиться цели изобретения.

Способ получения гранул реализуется следзтощим образом.

Влажный рудный порошкообразный концентрат подается на рабочую поверхность гранулятора и гранулируется в режиме переката. Одновременно с грануляцией и доувлажнением происходит процесс смешивания углеродсо- держащего материала, в качестве которого используют тот же самый коллоидный раствор дисперсной сажи, идущий на доувлажнение. Дисперсные капли коллоидного раствора, попадая на поверхность гранулирующего материала, равномерно смешиваются с ними, что повьш1ает однородность состава гранул. Коллоидный раствор, обладая, более лучшими связующими свойствами, например шлам - отход производства черной туши, увеличивает прочность получаемых гранул, что в итоге повышает качество готового продукта.

После грануляции полученный продукт высушивают и обжигают,

5

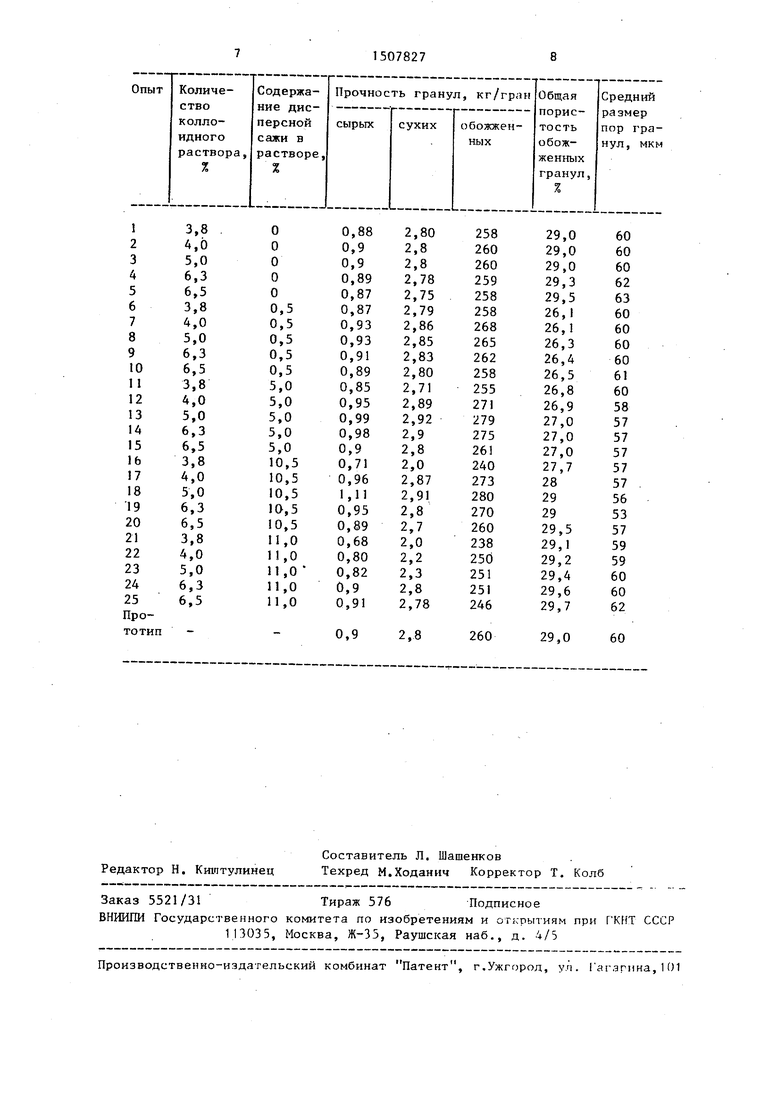

Пример, Исследование проводили с noMonibK) порошкообразного железорудного концентрата (6, 62,88), средний размер частиц которого составлял 0,074 мм, а удел ная поверхность 1900 .

Грануляцию осуществлял.и в лабораторном тарельчатом грануляторе диаметром 0,6 м, наклоненном под углом 45 к горизонту и совершающего 12 об/мин, в течение 10 минут. Масса садки составляла 5 кг. Исходная влажность поровжообразного концентрата равнялась 5,0%, для его до- увлажнения использовали коллоидный раствор дисперсной сажи - шламовые отходы производства туши, содержани твердого наполнителя (дисперсной сажи - красителя) в которых составляет 0,5-10,5%о При этом количество коллоидного раствора, подаваемого на доувлажнение, изменяли в пределах 3,8-6,5%, одновременно повышая содержание дисперсной сажи в растворе до 11%.

Коллоидный раствор подавали с помощью сжатото воздуха в место загрузки рудного порошка на поверхности тарели гранулятора.

После гранулирования гранулы кондиционных фракций (+5 мм) сушили в печи при 150°d в течение 10 мин и обжигали в электрической печи при 1200 С в среде кислорода.

В результате исследований определяли прочность сырых, сухих и обожженных гранул. Качество гранул также оценивали по величине общей пористости и равномерности ее распределения в структуре, для чего изготовляли шлифы обожженных гранул

Экспериментальные данные предста лены в таблице в сравнении с показ.а телями, полученными по известной технологиио

Как видно из данных таблицы, подача на доувлажнение коллоидного раствора дисперсной сажи в количестве 4,0-6,3% от массы концентрата с содержанием дисперсной фазы 0,5- 10,5% позволяет повысить прочность влажных гранул на 3,3-23,3%, сухих

на 2,1-3,9% и обожж П 11ы ; нп 3,0- 7,9%. При этом 1 ,1,чнулы имеют метичшун) на 1-2% гшрнгтость и более мелкие монометрические поры. Кроме того, годные гранулы после спекания имеют более равномерно распределенную пористость по сравнению с гранулами, получаемыми по ичисгтной техиоло1Q гии, что позволяет говорить о более высоком качестве гранул, получаемых предлагаемым способом.

Таким образом, предлагаемый способ получения гранул позволяет повы15 сить прочность гранул, добиться однородности их структуры и в конечном итоге улучшить качество готовой продукции, а также расширить облас.ть утилизации отходов производства.

20 Реализация изобретения в промышленности требует минимальных затрат на реконструкцию, которая заключается в устройстве системы приготовления коллоидного раствора указанных

25 параметров и легко устанавливается на суш,ествующей сети подачи связующего агента.

Формула изобретения

1. Способ получения гранул из рудосодержащих материалов, включающий смешивание увлажненного рудного порошкообразного концентрата и уг- леродсодержащего материала, грануляцию и доувлажнение, сушку и обжиг, отличающийся тем, что, с целью повышения качества гранул, смешивание, грануляцию и доувлажнение осуществляют одновременно,

причем в качестве углеродссдержащего материала и увлажнителя используют 0,5-10,5%-ный коллоидный раствор дисперсной сажи в количестве 4,0- 6,3% от массы концентрата в диспергированном состоянии.

2, Способ по По 1,отлича- ю щ и и с я тем, что, с целью повышения качества гранул и утилизации отходов производства в качестве коллоидного раствора дисперсной сажи используют .шлам-отходы производства . черной тушио

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брикетов из промышленных дисперсных материалов | 1990 |

|

SU1786151A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2001 |

|

RU2186086C1 |

| Способ подготовки шихты для производства агломерата и окатышей | 1979 |

|

SU865944A1 |

| ТОПЛИВНЫЙ БРИКЕТ НА ОСНОВЕ УГЛЕРОДНОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2608733C1 |

| Способ гранулирования мелкодисперсных материалов | 2019 |

|

RU2714473C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| ВСПЕНИВАЮЩАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2265582C2 |

| СПОСОБ ПРОИЗВОДСТВА НАУГЛЕРОЖИВАТЕЛЯ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ УГЛЕРОДОМ В ВАКУУМНЫХ УСТАНОВКАХ | 1994 |

|

RU2073728C1 |

| КОМПОЗИЦИОННОЕ ТОПЛИВО | 2018 |

|

RU2664330C1 |

| Способ получения карбида кремния | 1989 |

|

SU1730035A1 |

Изобретение относится к технологии получения гранул из порошкообразных материалов, преимущественно рудосодержащих, и может быть использовано в металлургической и химической отраслях промышленности. Цель изобретения - повышение качества гранул и утилизация отходов производства. При получении гранул из рудосодержащих материалов смешивание, грануляцию и доувлажнение рудного порошкообразного концентрата и углеродсодержащего материала осуществляют одновременно, при этом в качестве последнего используют 0,5-10,5%-ный коллоидный раствор дисперсной сажи, который подают на доувлажнение в количестве 4,0-6,3% от массы концентрата в диспергированном состоянии. В качестве коллоидного раствора дисперсной сажи используют шлам- отходы производства черной туши. 1 з.п. ф-лы, 1 табл.

Авторы

Даты

1989-09-15—Публикация

1987-12-31—Подача