.1

Изобретение относится к подготовке руд и концентратов и может быть использовано для производства агломерата и окатышей.

Известен способ подготовки .шихты с использованием ишамов, сущность которого заключается в том, что шлам влажностью до 70% после сгустителя направляется на аглофабрику, где добавляется в смесительный барабан. Этот способ позволяет одновременно утилизировать пылевидные составляющие шлама и снизить расход воды на окомкование шихты lJ.

Однако данный способ не предусматривает сбалансированного использования шлама и оборотной воды и не решает вопроса интенсификации окомкования, поскольку не предусматривает организацию капельных зародышей.

Наиболее близким техническим решением к предлагаемому является способ подготовки агломерационной шихты, включающий дозирование, смешивание и окомкование компонентов с введением в смеситель диспергированных шлгилрв и оборотной воды для доувлажнения шихты путем распыления L Недостатками этого способа является то, что оборотная, осветленная в

отстойниках, вода не используется и направляется на шламоотвальные поля, загрязняя огромные площади земли и водный бассейн, высокие скорости сжатого воздуха приводят к выб эосам шихты с транспор- ерной ленты и большому ВБщелению пыли, а подача шлама перед первичным смесите.пем приводит к ухудшению процесса смешивания и образова10нию крупных комков, состоящих, в основном, 113 шлама.

Цель изобретения - повышение эффективности использования металлурги15ческих отходов и интенсификация процесса окомкования и последующего спекания шихты.

Поставленная цель достигается тем, что согласно способу, включающему

20 дозирование, смешивание и окомкование компонентов с введением в смеситель диспергированных шламов и обо- . ротной воды для доувлажнения шихты путем распыления, смешивание и оком25кование ведут при соотношении крупности шламовых зародышей к частицам воды, равном (16-33):, при этом давление распыляющего агента при подаче шлама и воды равно 0,2-0,3 и

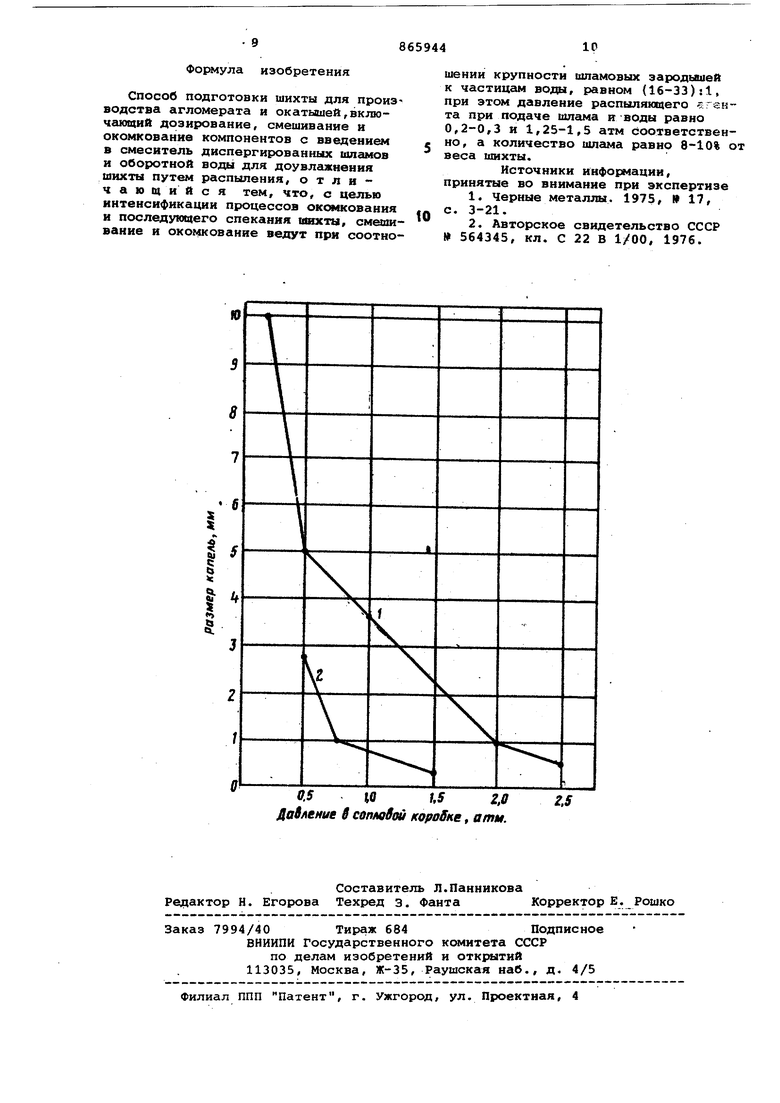

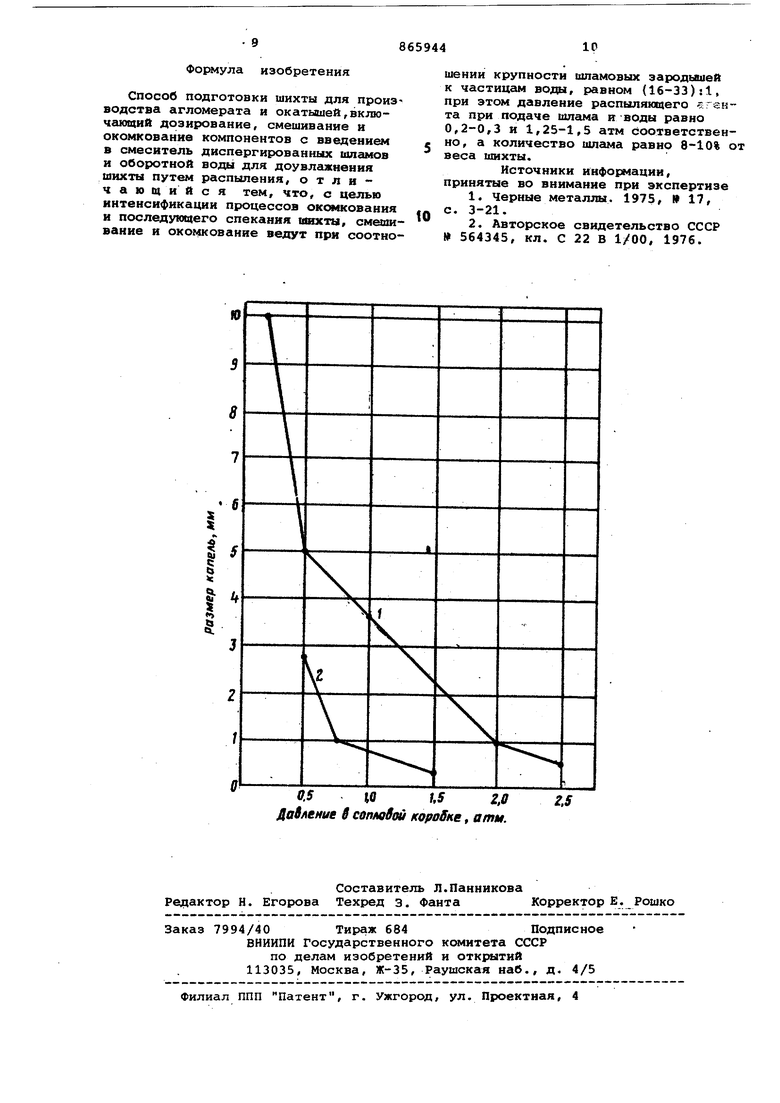

30 1,25-1,5 атм соответственно, а количестно шлама равно 8-10% от веса шихты. Сущность способа заключается в о ганизации оптимальной крупности капельных зародышей сгущенного шлама влажностью 25-35% и доувлажняющей жидкости (оборотной воды).подаваемы в загрузочную и центральную часть б рабана соответственно. Диспергирование сгущенного шлама и оборотной воды осуществляют путем подачи сжатого воздуха в форсуночны устройствах и регулирования давлений (скорости воздуха). На чертеже представлена зависимость размера кап-ель шлама влаж- ностью 30% и доувлажнякидей жидкоети (оборотная вода аглофабрики) от давления сжатого воздуха. По мере увеличения давления воздуха крупность капель уменьшается, причем имеются два характерных учас ка, где зависимость между диаметром капель и давлением воздуха имеет линейный характер. Так, для шлама (кривая 1) этими участками являются левая ветвь кривой до значений давления 0,5 атм и кривая от 0,5 до 2,5 атм. Для оборотной воды (кривая 2) линейная зависимость наблюда ется в интервале 0,5-0,75 и 0,751,5 атм. Более низкие значения давления сжатого воздуха при использовании оборотной воды по сравнению со шламом объясняются энергетическим состбянием жидкости и шламовой суспензии. Величина свободной поверхностной энергии оборотной воды составля ет 80-81 дин/см,в то время, как для сгущенных коллоидных систем этот по казатель изменяется в пределах 95-98 дин/см. Процесс диспергироваВИЯ заключается в преодолении этих сил. Очевидно, что чем больше велич на свободной поверхностной энергии, тем больше и энергетические затраты на разрушение сил поверхностного на тяжения. Как показали исследования, значи тельное влияние на скорость окомков ния и качество готового продукта оказывает исходная крупность и расход сгущенных шламов. По мере увели чения дисперсности капель с 2 до 8- 10 мм скорость окомкования возраста ет в 3,5 раза, при этом крупность шихты, состоящей из 85% концентрата КМА, 5% топлива и 10% шлама, влажностью 30% составляет 0,5-10 мм, пр чем выход класса менее 1,6 мм находится в пределах 15-18%. Влажность шихты составляет 4,5%. Увеличение расхода и крупности шлама сверх 10% и 8-10 мм соответственно приводит к переокомкованию шихты и увеличению верхнего предела крупности до 2030 мм. Снижение выхода класса менее 1,6 мм и крупнее 10 мм достигается путем раздельного увлажнения шихты сгущенными шламами на первой стадии в зоне загрузки и доувлажнения шихты тонкораспыленной водой оборотного цикла аглофабрики, подаваемой в центральную часть смесителя. Установлено, что капельные зародыши являются центрами окомкования, обеспечивающими пропитку наслоенной части шихты водой за счет действия сил капиллярного давления. Увеличение расхода и крупности шлама сверх оптимальных значений способствует образованию крупных гранул с несколькими центрами окомкования. Поэтому количество и крупность ка- . пельных зародышей должны быть ограниченными. Оптимальная крупность при влажности шлама на 25-35% составляет 8-10 мм, а расход не должен превышать 8-10% от веса шихты. Недостающая влага (4-4,5%) восполняется подачей оборотной воды, распыленной до крупности капель 0,3-0,5 мм. Как показали результаты исследований, именно указанный диапазон размера капель увлажнягацей воды обеспечивает накатывание неокомкованной части шихты на поверхность образующихся гранул и стабилизирует однородности шихты по гранулометрии. Поэтому поддержание соотношения между дисперсностью капельных зародышей и оборотной воды на уровне 8:0,,6} 8:0,, 10:0,, 10:0,. (16 - 33):1 позволяет регулировать гранулометрический состав шихты и рационально использовать металлургические отходы и сточные воды. Как видно из изложенного, оптим льный размер капельных зародышей и оборотной воды, составляклдей 8-10 и 0,3-0,5 мм, достигается при изменении давления сжатого воздуха в пределах 0,2-0,3 и 1,25-1,5 атм соответственно. При указанных давлениях скорость воздушного потока составляет 5-8 и 15-20 м/с соответственно. При выходе шлама по сухому весу в количестве 2-3% от П1яоизводства агломерата или окатьшей шлам и сточные воды могут быть полностью утилизированы, т.е. это позволит организовать безотходное проиэвЪдство и повысить эффективность окускования железорудных материалов. Увеличение производительности об-, жиговых агрегатов и агломашин достигается не только за счет интенсификации процесса окомкования, но и вследствие физико-химических процессов, протекакидих в ходе спекания гранул, центральные части которых представлены шламом. Шлам - это наиболее легкоплавкая часть шихты, температура образования первых порций расплава которой находится в пределах 980-1020 0. При весь шлам представлен жидкой фазой. В этих условиях расплав из центральных частей переходит в накатанные слои шихты и растворяет наиболее тугоплавкие ее составляющие. Образуется плотная и прочная оболочка с полой центральной частью. Этот процесс может быть широко использован для Производства офлюсованных окатышей, прочность которых значительно ниже, чем неофлюсованных. Следует отметить, что использование капельных зародышей сгущенного шлама основйостью 1,5-2,5 не требует введения бентонита. Прочность сырых окатышей в этом случае повьаиается за счет известковой воды, входящей в состав шлама и имеющий рН на уровне 12,813.

Пример. Подают шлам влаж- ностью 30% с помощью эвольвентной форсунки, оборудованной патрубком подвода сжатого воздуха. Крупность капель регулируют изменением давления сжатого воздуха и измеряют в спецй альной кювете, залитой парафином. Пр образовании корочки на поверхности парафина на нее подают распыленный шлам и згилеряют диаметр отверстий. Воду оборотного цикла подают в центральную часть барабана с помощью эжекционной форсунки. Размер капель измеряют так же, как и размер капельных зародышей шлама.

Расход капельных зародышей измеряют в пределах 4-14% от веса шихты. Расход оборотной воды корректируют по конечной влажности шихты, которую поддерживают н%1 уровне 8%.

Размер капельных зародышей составляет 0,2-2, 2-5, 8-10 и 12-16 мм.

Размер капель оборотной воды составляет 0,1-0,3; 0,3-0,5 и 0,6-1,О мм.

Качество окомкованного продукта оценивают по количеству сбрасываний гранул крупностью 8-10 мм до их разрушения на стальную плиту с высоты 1 м и по выходу класса 1,6 мм.Окомкование проводят в барабане диаметром 500 и длиной 1200 мм, оборудо0ванном непрерывной подачей шихты.Спекание осуществляют в чаше площадью 0,1 ми высотой 400 мм.

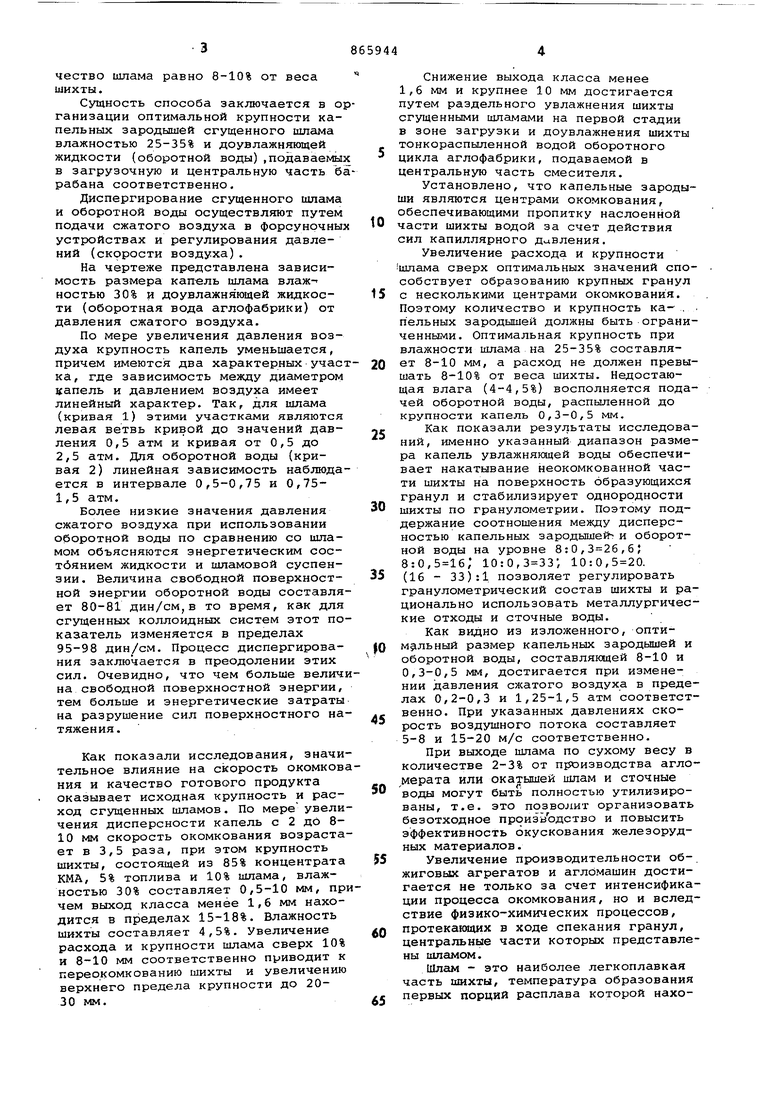

Результаты исследований представлены в таблице.

5

Данные таблицы показывают, что по мере увеличения расхода капельных зародышей и ух размера улучшается качество окомкованного продукта, достигая наивысших показателей при.расходе шлама 8-10%, крупности зародышей

0 8-10 мм и дисперсности капель распыленной оборотной воды 0,3-0,5 мм. В этих условиях выход класса менее 1,6 мм уменьшается до 2-3, а прочность гранул - до 5-6 сбрасываний.

5 :Исследования гранул крупностью 510 мм, содержание которых в шихте составляло 75-85%, показали, что капельными зародышг1ми служат те порции шлама, диаметр которых составляет 8010 мм. Анализ шлифов высушенных гранул показал, что размер зародыша (собственно шлама) составлял 3-5 мм. Очевидно с водой, под действием сил капиллярного давления коллоид5ные частицы шлама перераспределяются в верхние слои накатанной части шихты и способствуют ее упрочнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1979 |

|

SU781220A1 |

| Способ подготовки шихты для производства агломерата | 1985 |

|

SU1321762A1 |

| Способ подготовки агломерационной шихты | 1976 |

|

SU564345A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ подготовки агломерационной шихты к спеканию | 1975 |

|

SU697581A1 |

| Способ подготовки дисперсных материалов к спеканию | 1980 |

|

SU931772A1 |

| СПОСОБ УДАЛЕНИЯ И ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАМОВ ИЗ ДЕЙСТВУЮЩЕГО ШЛАМОНАКОПИТЕЛЯ | 1999 |

|

RU2139360C1 |

| Способ утилизации железосодержащих шламов | 1980 |

|

SU901307A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

Авторы

Даты

1981-09-23—Публикация

1979-07-09—Подача