Изобретение относится к технике измерения температуры, а точнее к термоиндикаторам, с помощью которых можно определять максимальную температуру в объектах и средах, в которых затруднено проведение измерений температуры обычными способами: атомное реакторостроение, космическое и авиационное моторостроение.

Цель изобретения расширение диапазона измеряемых температур.

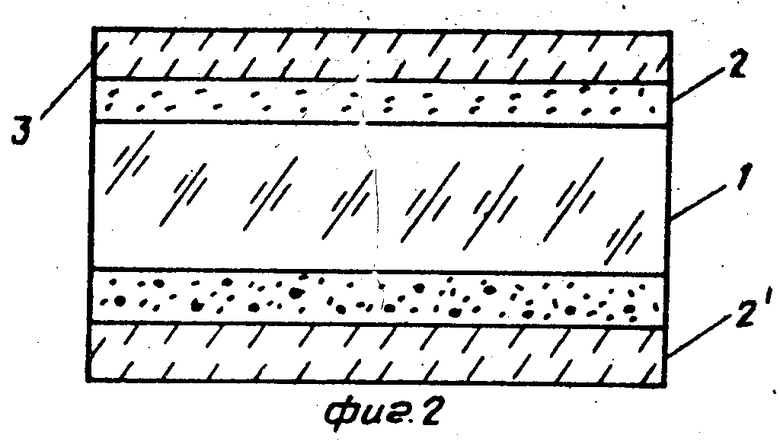

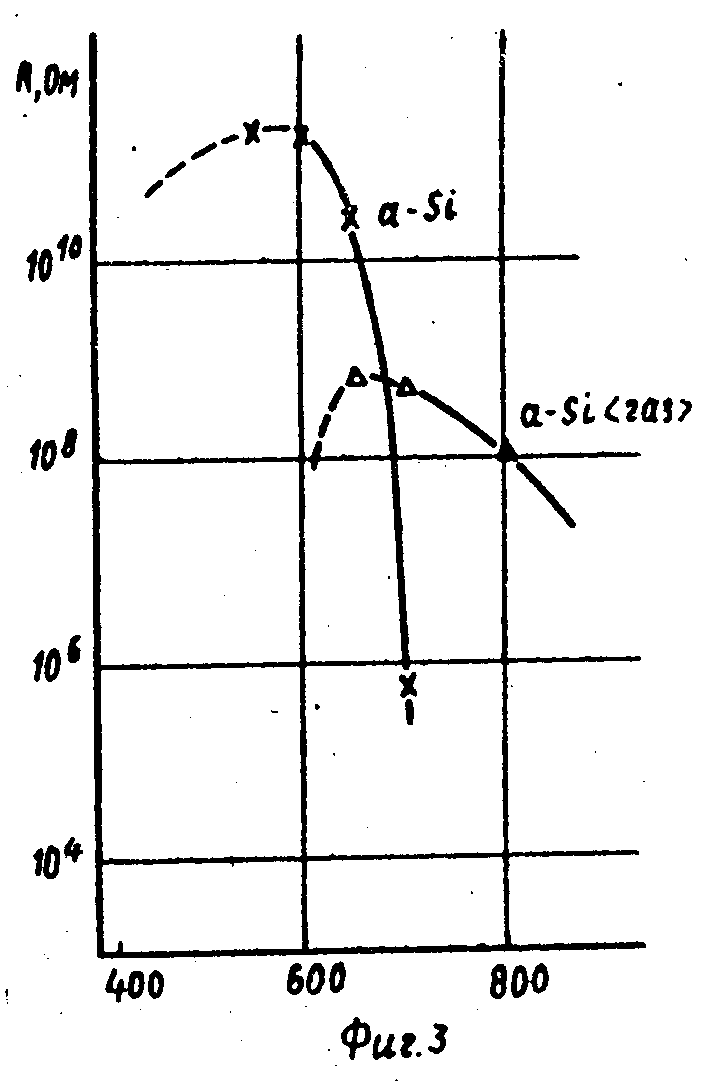

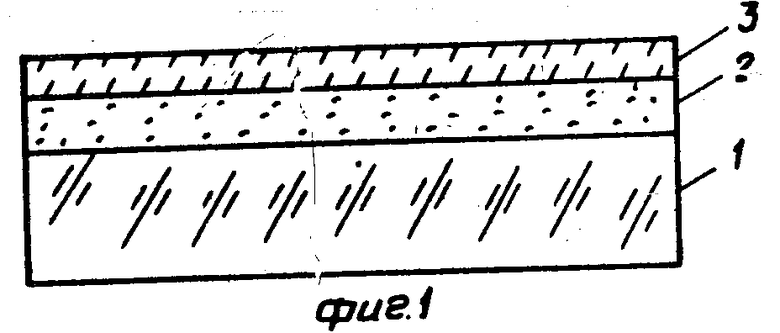

На фиг. 1 показан предлагаемый термоиндикатор; на фиг. 2 - комбинированный термоиндикатор; на фиг. 3 график изменения проводимости при обжиге пленки a Si, не содержащей и содержащей газовые примеси.

Пленку a Si, являющуюся основой термоиндикатора, облучают ионами инертного газа для создания в ней газовых включений большой концентрации (3 - 5 ат. ). Внедренный в a -Si газ понижает подвижность комплексов атомов и тем самым подавляется процесс упорядочения кристаллизации. Газовые включения своим давлением создают центры механических напряжений, которые блокируют структурную релаксацию разупорядоченного состояния, следствием которой при отжигах является формирование и рост кристаллических зерен. При термообработках газонасыщенная пленка a-Si или a-Si<газ> становится мелкодисперсной по структуре: содержит смесь мелких зерен и аморфных областей между ними. С ростом температуры средний размер и доля зерен в a-Si<газ> увеличиваются и при этом сопротивление падает. Влияние газа на структурные превращения в a-Si при термообработках можно назвать эффектом "замораживания" разупорядоченности.

Химически инертную примесь берут исходя из того, чтобы она не образовывала с кремнием каких-либо соединений, а создавала механические центры напряжений. Выбор количества газа N0=3 5 ат. обусловлен тем, что при N<3 ат. газа в пленке будет мало для проявления эффекта "замораживания". Действительно расстояние между газовыми пузырьками размером -2•10-7 см составляет ≳1,2•10-6 см, тогда как действие поля упругих напряжений от них оказывает влияние всего на 2 3% объема материала. При N>5 ат. в случае отжига при T>600oC происходит обратная диффузия (выход) газа из пленки и остается в ней только 3 5 ат. что и соответствует исходной концентрации.

Существование более разупорядоченной a-Si<газ> по сравнению со структурой a-Si позволяет использовать этот материал в горячих зонах с сильной радиацией. Это обусловлено тем, что внедряемое при низких температурах большое количество газа "замораживает" в структуре твердого тела такую степень разупорядоченности, что последующие виды радиационного воздействия, такие как электронное, протонное не оказывают существенного влияния на остаточную разупорядоченность при повышенных температурах.

Термоиндикатор (см. фиг. 1) предназначен для работы в диапазоне 600 - 1000oC (см. фиг. 2).

Термоиндикатор содержит подложку 1 из диэлектрика (кварц, стекло.), пленку a-Si 2, пленку a-Si21 (см. фиг. 2), содержащую инертный газ (3 - 5%) и защитную пленку (полимерную) 3 либо из SiO2, либо из углеводородов.

Пленку 2 (см. фиг. 1) элементарного (беспримесного) a-Si толщиной l0 (3±0,5)•10-5 см напыляют на подложку из кварца 1. Задание толщины l (как и в прототипе) обусловлено тем, что при l<l0, во-первых, падает точность измерения R, во-вторых, на свойства a-Si оказывает влияние переходная область пленка-подложка. При l>l0 увеличивается время напыления пленки; если газ вводится ионным внедрением, то потребуются ионы с энергией >100 кэВ; уменьшается механическая прочность пленки (отслоение от подложки чешуйками).

После осаждения пленки в нее внедряется инертный газ, например, аргон с помощью ионной имплантации. Энергия ионов E 100 кэВ задается из расчета, чтобы ускоренные ионы Ar+ тормозились в центре толщины пленки. Доза внедрения Ф0= (4±8)•10-6 ион/см2. Облучение можно проводить на любом промышленном ионном ускорителе типа ИЛУ-2, ИЛУ-4 и т.д. С целью защиты индикатора на нем выращивается методом анодного окисления пленка SiO23 толщиной 10-6 см.

Эталонные графики R(T, t) готовятся аналогично, как и для термоиндикаторов на основе a-Si, т.е. снимается семейство изотерм R(Ti, t) с шагом ΔT Ti+1 + Ti, равным, например 10oC. Если задается стандартный режим облучения и нанесения электродов, то эталонный график готовится один для всех индикаторов. В случае, когда неизвестен диапазон температур, куда попадает Tx-в первый 200 700oC или во второй 600 1000oC, то готовится комбинированный термоиндикатор (см. фиг. 2).

На кварцевую подложку с двух сторон наносится пленка a-Si толщиной l0-3•10-5 см. После этого в одну из пленок внедряется инертный газ аргон в количестве 3 5 ат. В результате на подложке 1 имеются две термочувствительные пленки 2 и 2' a-Si и a-Si<газ> соответственно на два перекрывающихся диапазона температур 200 700oC и 600 1000oC, следовательно, в целом такой термоиндикатор можно эксплуатировать в диапазоне 200 1000oC.

После того, как датчик испытает тепловое воздействие на пленки a-Si a-Si<газ> наносятся электроды как и у эталонных образцов, измеряется их сопротивление R1 и R2 и по их величине с помощью эталонных зависимостей R1(T1t) и R2(T1t) определяется Tx. Так, если R1 пленки a-Si имеет малое значение <103-104 Ом, то это однозначно указывает на то, что Tx>600oC, так как a-Si раскристаллизовывается в поликремний. Тогда для определения Tx необходимо использовать показания пленки a-Si<газ>. Например, если ее сопротивление R2 5•108 Ом, это соответствует по эталонному графику при t t1 Tx 740oC. Сопротивление можно измерять прибором тераомметром.

При эксплуатации и конструировании атомных электростанций важным является знание максимальной температуры в активной зоне самого реактора, чтобы четко управлять режимом ядерного сгорания вещества и тепловыделения. Поэтому в графитовый стержень, который вводится в зону протекания ядерной реакции, встраиваются датчики по всей его длине. Это позволяет определить распределение температуры по вертикали зоны реактора. После того, как произошла выработка ресурса стержня, его вынимают, извлекают датчики, измеряют их показания и устанавливают температурный профиль по высоте зоны реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ЛУЧЕВОГО СИНТЕЗА НИТРИДА ГАЛЛИЯ В КРЕМНИИ | 2016 |

|

RU2699606C1 |

| МАТЕРИАЛ МЕТАЛЛОПЛЕНОЧНОГО РЕЗИСТИВНОГО СЛОЯ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОГО СЛОЯ НА ЕГО ОСНОВЕ | 2001 |

|

RU2280905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 1989 |

|

SU1589918A1 |

| СПОСОБ СОЗДАНИЯ ОМИЧЕСКИХ КОНТАКТОВ В ТОНКОПЛЕНОЧНЫХ УСТРОЙСТВАХ НА АМОРФНЫХ НЕЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКАХ | 2009 |

|

RU2392688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТОРОВ В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1998 |

|

RU2170474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2012 |

|

RU2497231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ ПОЛУПРОВОДНИК-НА-ИЗОЛЯТОРЕ | 2012 |

|

RU2498450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОПЕРЕХОДА НАНОКРИСТАЛЛИЧЕСКИЙ КРЕМНИЙ/АМОРФНЫЙ ГИДРОГЕНИЗИРОВАННЫЙ КРЕМНИЙ ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ И СОЛНЕЧНЫЙ ЭЛЕМЕНТ С ТАКИМ ГЕТЕРОПЕРЕХОДОМ | 2016 |

|

RU2667689C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2301476C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЯ КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 1992 |

|

RU2031476C1 |

Изобретение относится к термометрии и может быть использовано для измерения максимальных температур в атомных реакторах, космических и авиационных моторах. Цель изобретения - расширение диапазона измеряемых температур. Термоиндикатор содержит подложку 1 из кварца, пленку 2 из аморфного кремния, защитную пленку 3. Пленка 2 аморфного кремния содержит инертный газ в количестве 3 - 5 ат.% 3 ил.

Термоиндикатор, содержащий пленку аморфного кремния с защитным покрытием, расположенную на подложке, отличающийся тем, что, с целью расширения диапазона измеряемых температур, пленка аморфного кремния содержит инертный газ в количестве 3 5 ат.

| 0 |

|

SU160339A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N1402038, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1987-10-29—Подача