Изобретение относится к полупроводниковой технологии и может быть использовано при получении приборных структур для микро- и оптоэлектроники методом жидкостной эпитаксии.

Целью изобретения является получение слоев арсенида галлия на подложках кремния и повышение их качества за счет улучшения планарности.

П р и м е р 1. Способ реализован для выращивания полупроводниковых слоев GaAs на подложках Si. Исходную температуру раствора-расплава GaAs в Sn выбирают равной Tp 700oC. Температура подложки Tn 400oC (ΔT. Скорость перемещения подложки устанавливают равной Vx 0,5 м/с.

Процесс проводят в стандартной сдвиговой графитовой кассете в кварцевом реакторе. Нагрев осуществляют при помощи печи сопротивления.

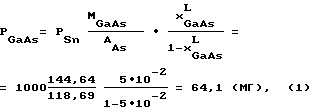

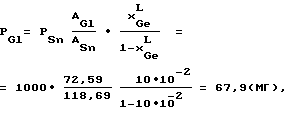

Выращивание производят из раствора-расплава, содержащего Sn, Ga, As, Ge. Навески рассчитывают по формулам

(2)

(2)

где PSn вес Sn, мг;

MGaAs 144,64 молекулярный вес GaAs;

ASn 118,69 атомный вес растворителя;

x

PGaAs расчетное количество GaAs (мг);

AGe 72,59 атомный вес Ge;

x

PGe расчетное количество, мг.

Раствор-расплав, содержащий 1000 мг Sn, 64,1 мг GaAs и 67,9 мг Ge располагают в ростовой камере графитовой кассеты. Полированные подложки Si, обработанные HF и высушенные на фильтровальной бумаге, располагают в специальном гнезде графитового слайдера.

Кассету помещают в реактор таким образом, чтобы подложка и раствор-расплав оказались в зоне с градиентом температур grad T 100oC/см. Величину градиента температур измеряют с помощью термопары, которую перемещают в различные точки реактора. Начальное расстояние l0 между подложкой и раствором-расплавом вычисляют по формуле (3)

(3)

где grad T 100oC/см измеренный в условиях процесса градиент температур в системе;

ΔT = (Tp-Tп) требуемая разность температур между раствором-расплавом и подложкой.

Таким образом, при температуре раствора-расплава Тp, температура подложки равна Тn.

Процесс проводят по следующей схеме.

Размещают кассету с раствором-расплавом и подложкой в реакторе, устанавливают l0 3 см, вычисленное по формуле (3), герметизируют реактор и продувают его водородом, очищенным через палладиевый фильтр, в течение 15 мин при расходе водорода 2 см3/c.

Включают печь и после достижения в зоне размещения раствора-расплава заданной температуры Т выдерживают систему в течение 30 мин с целью установления стационарного распределения температур и гомогенизации раствора-расплава.

После этого начинают перемещать подложку со скоростью Vx 0,5 м/c в направлении раствора-расплава до тех пор, пока она полностью не проходит под ним.

Выключают печь и охлаждают реактор.

Выращенный таким образом слой является слоем GaAs на подложке монокристаллического кремния, что подтверждается данными фотолюминесцентных и микрорентгеноспектральных измерений. Визуальные исследования под микроскопом показали, что толщины слоя GaAs приблизительно 1 мкм, а отклонения от планарности не превышает 500  (Предел прочности измерений используемого микроскопа).

(Предел прочности измерений используемого микроскопа).

П р и м е р 2. Выращивают полупроводниковый слой GaAs на подложке монокристаллического Si. Исходную температуру раствора-расплава выбирают равной Tp 600oC. Температура подложки Tn 320oC (ΔT = 280°C).. Cкорость перемещения подложки устанавливают равной Vx 0,5 м/c. Навески рассчитывают по формулам (1) и (2).

PGaAs 24,86 мг (x

PGe 32,23 мг (x

PSn 1,0 г.

Начальное расстояние между раствором-расплавом и подложкой устанавливают равным l0 2,8 см. Все дальнейшие действия производят так же, как и в примере 1.

Визуальные исследования под микроскопом показали, что толщина слоя GaAs приблизительно 0,8 мкм, а отклонения от планарности не превышают 500  .

.

П р и м е р 3. Выращивают полупроводниковый слой GaAs на подложке монокристаллического Si. Исходную температуру раствора-расплава GaAs в Sn выбирают равной Tp 500oC. Температура подложки Tn 260oC (ΔT = 240°C).. Скорость перемещения подложки устанавливают равной Vx 0,5 м/c. Навески рассчитывают по формулам (1) и (2):

PGaAs 9,83 мг (x

PGe 12,5 мг (x

PSn 1,0 г.

Начальное расстояние между раствором-расплавом и подложкой устанавливают равным l0 2,4 см. Все дальнейшие действия производят также, как и в примере 1.

Визуальные исследования под микроскопом показали, что толщина слоя GaAs приблизительно 0,5 мкм, а отклонения от планарности не превышают 500  .

.

Металлами-растворителями, из которых могут быть выращены слои GaAs на подложках Si могут быть Pb и Si. Однако особенности их физико-механических свойств, в частности большая вязкость при температуре эпитаксии, приводит к плохому удалению раствора-расплава с поверхности подложки и, как следствие этого, к значительному ухудшению качества выращиваемых слоев. Олово в том же смысле выгодно отличается от указанных растворителей. Имея сравнимые с Pb и Bi значения растворимости Si, оно значительно превосходит их по величине растворимости GaAs. Кроме того, существенно меньшая вязкость позволяет полностью удалять остатки раствора-расплава с поверхности подложки и получать слои по своей морфологии не отличающиеся от слоев, полученных при обычном эпитаксиальном выращивании.

Ge и Si образуют между собой непрерывный ряд твердых растворов. Это их свойство приводит к тому, что добавки Ge в насыщенный по Ga и As раствор-расплав уменьшают в нем равноценную концентрацию кремния. Ясно, что наименьшую равновесную концентрацию Si в растворе-расплаве и, следовательно, наименьшее подрастворение подложки можно получить, если количество введенного в жидкую фазу Ge будет соответствовать его насыщенной концентрации при данной температуре. Однако при контакте с холодной подложкой Si на ее поверхности вместо GaAs будет кристаллизоваться слой Ge. Это происходит потому, что насыщенные концентрации Ge в используемых растворителях во много раз превышают растворимость в них GaAs. В случае, если Ge в растворе-расплаве меньше, чем 2 ат. то не обеспечивается малая величина подрастворимости подложки Si. Когда же x

При получении гетеропереходов GaAs/Si по изобретению на температуру выдержки раствора-расплава накладывают ограничения 500oC≅Tp≅700oC. Экспериментально установлено, что наибольшая планарность слоев обеспечивается именно в этом температурном интервале. Ограничение по верхнему пределу связано с тем, что при температурах выше 700oC, растворимости Ga и As и Sn становятся настолько значительными, что превышают величину 10 ат. Это, в первую очередь, сказывается на резком увеличении испарения As из раствора-расплава, что не только создает технические трудности при работе, но и, что самое главное, неконтролируемо изменяет состав раствора-расплава. В соответствии с этим возникают трудности с контролем степени пересыщения на границе кристаллизации и, как следствие этого, нарушается качество выращиваемых слоев.

Меньшие же значения температуры (Tp<500oC) наоборот уменьшают равновесную концентрацию GaAs до величины порядка нескольких десятых процента, и, даже при высоких скоростях охлаждения, пересыщений в жидкой фазе еще недостаточно для того, чтобы на поверхности подложки Si образовался сплошной слой GaAs. Колебания толщины выращенных слоев составляют величину 5 отн. и при толщине слоя 1 мкм достигают не более 500  . При дальнейшем использовании полученной гетероструктуры GaAs/Si в качестве подложки, такие колебания толщины не могут повлиять на качество выращиваемых приборных структур.

. При дальнейшем использовании полученной гетероструктуры GaAs/Si в качестве подложки, такие колебания толщины не могут повлиять на качество выращиваемых приборных структур.

Преимуществом данного способа перед известным является возможность на дешевых пластинах монокристаллического Si выращивать относительно тонкие планарные слои GaAs. Подобные гетероструктуры могут быть использованы в качестве подложечного материала для создания полупроводниковых опто- и микроэлектронных приборов на основе GaAs и твердых растворов AlxGa1-xAs. Их использование позволит снизить стоимость изготавливаемых полупроводниковых приборов более чем на порядок по сравнению с выпускаемыми в настоящее время.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПИТАКСИАЛЬНОГО НАРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ ТВЕРДЫХ РАСТВОРОВ | 1988 |

|

SU1559970A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ И МОМЕНТА НАЧАЛА КРИСТАЛЛИЗАЦИИ РАСТВОРА-РАСПЛАВА | 1989 |

|

SU1602183A2 |

| Способ получения светодиодов на арсениде галлия | 1976 |

|

SU680085A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| Способ получения многослойной эпитаксиальной p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2016 |

|

RU2668661C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕМЕНТА НА ОСНОВЕ GaAs | 2015 |

|

RU2607734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-AlGaAs МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2020 |

|

RU2744350C1 |

| Способ получения низколегированного слоя GaAs методом жидкофазной эпитаксии | 2020 |

|

RU2727124C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР С ЗАХОРОНЕННЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2045795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ AB МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2005 |

|

RU2297690C1 |

Изобретение относится к полупроводниковой технологии и может быть использовано при получении приборных структур для микро- и оптоэлектроники методом жидкостной эпитаксии. Целью изобретения является получение слоев арсенида галлия на подложках кремния и повышение их качества за счет улучшения планарности. Эпитаксиальное наращивание ведут из сильно пересыщенного раствора-расплава, что достигается за счет высоких скоростей охлаждения. В этих условиях на поверхности кремниевой подложки образуется большое число зародышей, срастающихся в сплошной планарный слой при толщине не более 1 мкм. Для уменьшения растворимости кремния в раствор-расплав вводят германий, но в таком количестве, чтобы исключить кристаллизацию слоя германия на подложке. Величина этой добавки германия, практически полностью устраняющей подтравливание кремниевой подложки, найдена экспериментальным путем и составила 2-10 ат.% для диапазона температур 500-700oC.

Способ получения гетероэпитаксиальных слоев арсенида галлия, включающий перемещение насыщенного раствора-расплава с температурой Tр по поверхности подложки с температурой Tп, где 100oC ≅Tр Tп ≅800oC, отличающийся тем, что, с целью получения слоев арсенида галлия на подложках кремния и повышения их качества за счет улучшения планарности, используют насыщенный при Tп раствор-расплав арсенида галлия в олове с добавкой 2 10 ат. германия, а температуру расплава устанавливают в пределах 500 700oC.

| S | |||

| Sakai et al | |||

| Growth of GaAs on GaAs-crated si by Liguid phase epitaxy | |||

| J.Appl | |||

| Phys., 1988 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| ПОРТАТИВНЫЙ ШТАТИВ ДЛЯ РЕНТГЕНОВСКОЙ ТРУБКИ | 1924 |

|

SU1075A1 |

| Авторское свидетельство СССР N 1468315, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-11-27—Публикация

1989-01-23—Подача