Изобретение относится к области теплотехники, в частности к теплообменным аппаратам в энергетических, технологических, отопительных установках, как устройство для разделения смесей на отдельные компоненты и защиты окружающей среды от вредных выбросов дымовых газов.

Известен теплообменник, содержащий пакет тепловых труб в составной трубной решетке, состоящей из двух разъемных частей, тепловые трубы в нем выполнены составными из двух частей, каждая из которых закреплена в соответствующей части трубной решетки.

Однако известному теплообменнику присущи недостатки, заключающиеся в трудности отвода неконденсирующихся газов, сложности контроля заполнения труб промежуточным теплоносителем, относительно низкие коэффициенты теплоотдачи к промежуточному теплоносителю, трудности очистки от накипеотложений внешней поверхности конденсаторных участков тепловых труб, возникающие в связи с тем, что каждая тепловая труба работает как единичный теплопередатчик, а также отсутствует организованное движение потоков пара и конденсата в тепловой трубе.

Наиболее близким к предлагаемому по своей технической сущности является тепловая труба-теплообменник, содержащая конденсационную и испарительную части, состоящие из труб, закрепленных в трубных решетках и заключенных в разъемный корпус, конденсационная и испарительная части в ней выполнены из отдельных друг от друга пучков труб, ограниченных с обеих концов двумя трубными решетками, причем конденсационные и испарительные пучки труб совместно с разъемным корпусом составляют единую тепловую трубу, под кон- денсационным пучком установлено устройство для организованного движения потоков пара и конденсата, выполненные в виде лотка и опускной трубы, а разъемный корпус снабжен устройством для отвода неконденсирующихся газов и устройством для контроля уровня и подпитки теплообменника промежуточным теплоносителем.

Однако этот теплообменник имеет недостатки, заключающиеся в относительно невысокой интенсивности теплоотдачи к промежуточному теплоносителю, трудности очистки внешней поверхности испарительных труб от отложений первичного теплоносителя и их коррозии, возникающие в связи с относительно невысокой скоростью движения парожидкостной смеси в испарительных трубах и содержанием в

первичном теплоносителе золовых, накипе- образующих и других включений.

Цель изобретения - повышение интенсивности теплоотдачи и снижение загрязнения окружающей среды за счет уменьшения вредных примесей в выбрасываемых дымовых газах.

Поставленная цель достигается тем, что в тепловую трубу-теплообменник, содержа0 щую конденсационную и испарительную части, состоящие из пучков труб, закрепленных в тр убных решетках и совместно с разъемным корпусом составляющих тепловую трубу, снабженную устройствами

5 для отвода неконденсирующихся газов и контроля уровня промежуточного теплоносителя, вводится конструктивное решение, согласно которому испарительная часть теплообменника выполнена из двух пучков

0 труб, ограниченных с обеих концов трубными решетками, один из которых расположен вертикально а другой горизонтально, при этом за горизонтальным трубным пучком внутри корпуса располагается сепарацион5 ное устройство, а в нижней части корпуса устройство для вывода агрессивной жидкости из теплообменника,

Двухфазная смесь в вертикальном трубном пучке образуется за счет поступления в

0 трубы кипящей парожидкостной смеси из межтрубного пространства горизонтального трубного пучка и продолжением кипения смеси в трубах вертикального пучка. Теплота, расходуемая на процесс кипения, пере5 дается через стенки труб от дымовых газов, движущихся вначале внутри труб горизонтального пучка, а затем снаружи труб верти- кального пучка. Скорость движения парожидкостной смеси в трубах вертикаль0 ного пучка определяется в основном скоростью паровой фазы. Чем больше количество пара, тем выше его скорость, и тем выше скорость движения двухфазной смеси. В предлагаемом изобретении скорость дви5 жения двухфазной смеси будет гораздо выше, чем в известном, так как по трубам вертикального пучка движется не только пар, образовавшийся в них, но и пар, поступивший из межтрубного пространства гори0 зонтального трубного пучка. Таким образом, вертикальное и горизонтальное расположение трубных пучков испарительной части тепловой трубы-теплообменника способствует получению более высокой ско5 рости движения смеси в вертикальном трубном пучке и, как следствие, происходит увеличение интенсивности теплоотдачи от стенох труб к парожидкостной смеси.

Выполнение испарительной части тепловой трубы-теплообменника из двух пучков труб, расположенных в пространстве вертикально и горизонтально, ранее не известно.

В потоке дымовых газов (первичный теплоноситель) содержатся золовые и пыле- видные включения, а также продукты сгора- ния топлива, в состав которых входят водяные пары, сернистый ангидрид SOz и др. газы. Сернистый ангидрид и водяные пары образуют кислоту H2S04. При прохож- дении потоком газа горизонтального трубного пучка на внутренней поверхности труб задерживаются золовые и пылевидные включения, а также при охлаждении ниже температуры точки росы конденсируются пары серной кислоты. Конденсация кислоты происходит как в ядре потока, так и на поверхности труб. Агрессивная жидкость, образовавшаяся на стенках труб, выводится из теплообменника с помощью устройства, расположенного в нижней части корпуса горизонтального трубного пучка, а капли в потоке улавливаются сепарационным устройством (жалюзийным сепаратором). Дальнейшее осаждение золовых, пылевид- ных и жидкостных включений происходит уже на внешней поверхности труб вертикального пучка. Таким образом, вывод из потока упомянутых включений уменьшает их содержание в выбрасываемых дымовых газах и снижает загрязнение окружающей среды. Следует отметить, что толщина осаждений на трубах вертикального пучка по сравнению с известным устройством будет снижаться, так как часть отложений уже осе- ла на трубах горизонтального пучка, при этом увеличивается коэффициент теплопередачи и, следовательно, количество передаваемой теплоты.

Применение сепарационного устройст- ва в тепловой трубе-теплообменнике для улавливания капель жидкости из потока первичного теплоносителя (дымовые газы) ранее не известно.

В предлагаемом устройстве по сравнению с известным изменено и направление опускной трубы, выводящей конденсат из конденсационной части. Если в основном изобретении опускная труба направляла конденсат в подтрубную камеру к входным отверстиям вертикального и испарительно- го трубного пучка, то в предлагаемом устройстве конденсат направляется в нижнюю часть межтрубного пространства горизонтального пучка. Это позволяет избежать перекрестного движения поднимающегося потока парожидкостной смеси и потока конденсата, которое имело бы место при подводе конденсата к входным отверстиям труб вертикального испарительного пучка.

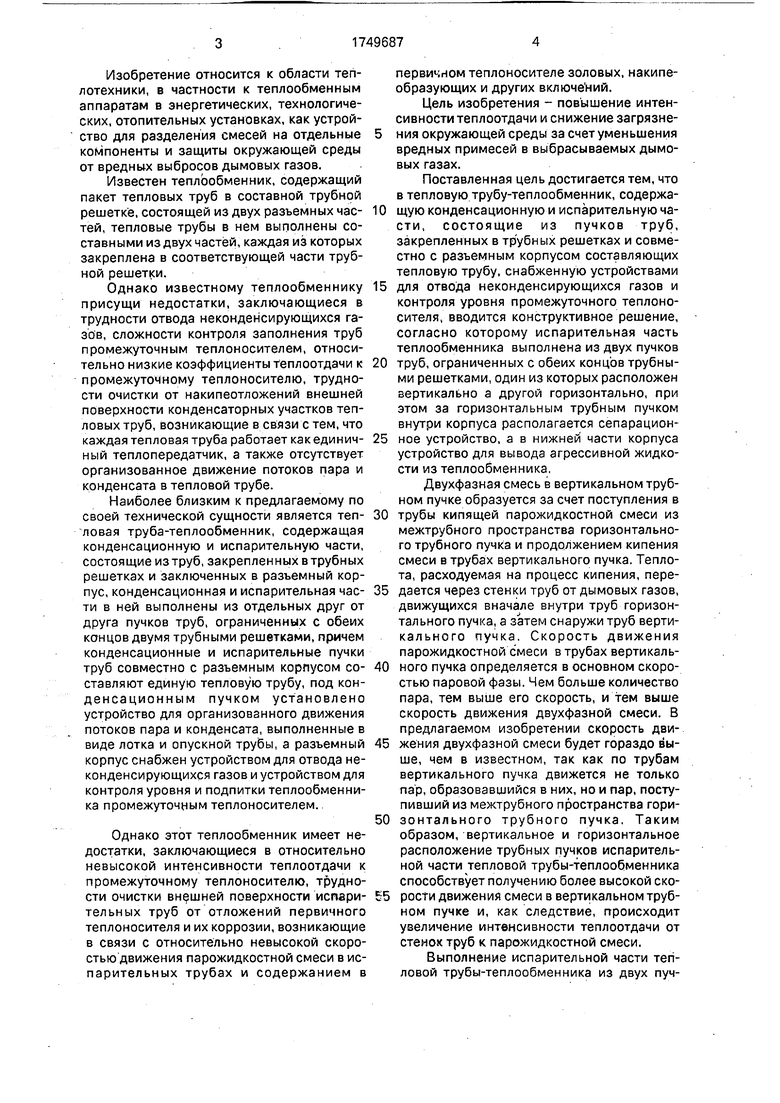

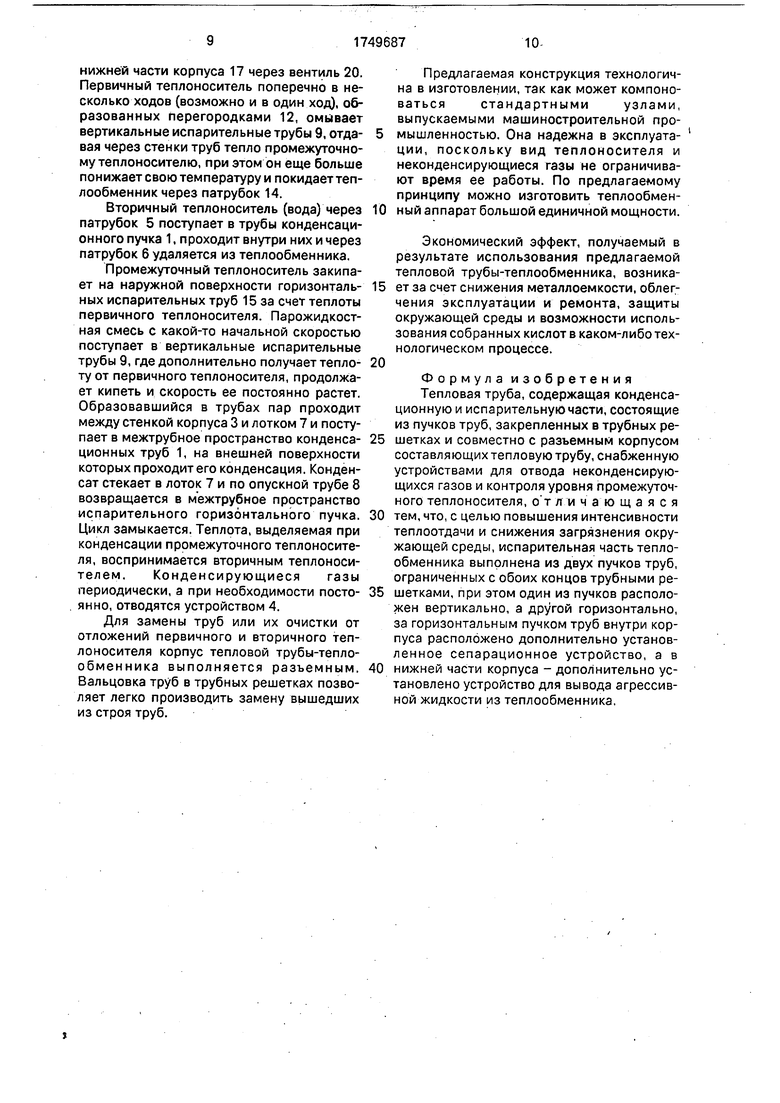

На фиг.1 представлена зависимость коэффициента теплоотдачи от плотности теп- лового потока при разных способах организации кипения промежуточного теплоносителя; на фиг.2 - тепловая труба, разрез.

Кривая а (фиг.1) соответствует процессу кипения в индивидуальных термосифонах (аналог). Для ее расчета использовалось эмпирическое уравнение

a-c-q°-5-P2 22,

0)

где с - постоянный коэффициент, для рассчитываемых условий с 16,2;

q - плотность теплового потока, Вт/м2;

Рн - давление насыщения, бар.

Кривая б соответствует процессу кипения в трубах (прототип) для ее расчета использовалось уравнение Кичигина-Тоби- левича

a A2-q° 6,(2)

где А2 - постоянный коэффициент, для воды А2 12,4.

Кривые в, г, д, е соответствуют процессу кипения в трубах с учетом влияния скорости смеси на теплообмен (предлагаемая конструкция). При кипении воды и пароводной смеси в трубах и кольцевых каналах в широком диапазоне изменения паросодержа- ния, включая дисперсно-кольцевой режим, коэффициент теплоотдачи рассчитывается по уравнению

L..rp/.

(3)

где а - коэффициент теплоотдачи к пароводной смеси, Вт/(м2 -К);

Ооо - коэффициент теплоотдачи при развитом пузырьковом кипении, когда уже не проявляется влияние скорости жидкости, Вт/(м2 -К);

2р.к коэффициент теплоотдачи к вынужденному потоку кипящей жидкости, Вт/(м2 К);

(DCM - скорость пароводяной смеси, м/с;

г-теплота парообразования, Дж/кг;

/о1 - плотность жидкой фазы, кг/м3. Коэффициент теплоотдачи Ооо определялся по уравнению «оо с q° 7 ,

(4)

где с 2,67 - коэффициент.

Коэффициент теплоотдачи к вынужденному потоку кипящей жидкости определяется по выражению

Ор.к/Gb + (cfco/оь)2 (5) где Oo - коэффициент теплоотдачи при вынужденном движении однофазного потока, Вт/(м2 -К).

Для расчета оъ использовалось уравнение

Nu6.K 0,023Re° 8 -Pr° 4 ,

Миб.к. -j- - число Нуссельта;

Re р- - число Рейнольдса;

v

Рг - - число Прандтля. э

где А , v, а - теплофизические константы жидкости, соответственно коэффициенты теплопроводности, кинематической вязкости, температуропроводности.

Кривые, представленные на фиг.1, рассчитывались для условий кипения воды при атмосферном давлении. Для расчета принимались следующие исходные данные: диаметр трубы d 21 мм, скорость циркуляции ufo 0,5 м/с, скорости движения смеси 0)см 2; 4; 6; 10 м/с.

Расчет для определения влияния скорости смеси на интенсивность теплообмена производится так. По уравнению (6) рассчитывают величину «о . Для задавшихся четырех величин q 10; 20; 40; 70 кВт/м2, По уравнению (4) определяют четы ре величины «оо, а затем по уравнению (5) четыре величины 2р.к . Задавшись одним значением , по уравнению (3) для разных величин q, OQO, «р.к рассчитывают четыре значения а. Полученные точки наносят на фиг.1. Затем задаются другим значением &ы и расчет повторяют.

Расположение кривых на фи .1 показывает, что с увеличением скорости смеси интенсивность теплоотдачи возрастает и, что более высокой интенсивностью теплоотдачи обладает прототип (кривая б) по сравнению с аналогом (кривая а), а еще более высокой интенсивностью обладает предлагаемое устройство (кривые в, г, д, е) по сравнению с прототипом и аналогом.

Благодаря такому выполнению тепловой трубы-теплообменника обеспечивается относительно высокая скорость парожидко- стной смеси, уменьшение примесей, содержащихся в выбрасываемых дымовых газах, что позволяет повысить интенсивность теплоотдачи и, как следствие, увеличить тепло- производительность теплообменника, а также снизить загрязнение окружающей среды,

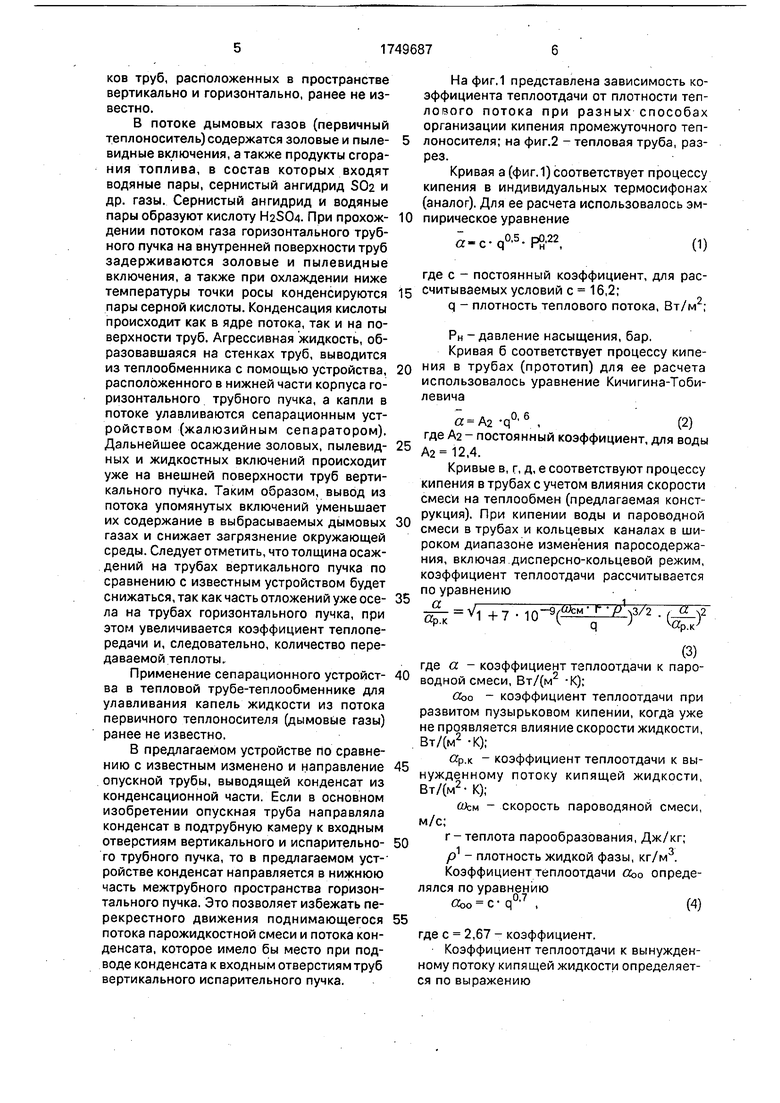

Тепловая труба (фиг.2) состоит из пучка горизонтальных конденсационных труб 1 и его трубных решеток 2, заключенных в кор

пус , на котором расположено устройство для отвода неконденсирующихся газов 4, торцовые концы корпуса закрыты крышками, снабженными патрубками входа 5 и вы5 хода 6 вторичного теплоносителя, под конденсационным пучком установлен лоток 7 для сбора конденсата промежуточного теплоносителя с опускной трубой 8, вертикального пучка испарительных труб 9 и его

10 трубных решеток 10, заключенных в корпус 11 с поперечными перегородками 12, к которому присоединены колено 13 и патрубок 14 выхода первичного теплоносителя, под вертикальным испарительным пучком рас15 положен горизонтальный испарительный пучок труб 15 с трубными решетками 16, заключенных в разъемный корпус 17, в правой части которого установлен жалюзий- ный сепаратор 18 с емкостью для сбора

20 уловленных капель агрессивной жидкости 19 и трубопроводов с вентилями для вывода агрессивной жидкости из корпуса 20 и сепаратора 21, торцовые концы корпуса 17 закрыты крышками, причем на левой крышке

25 установлен патрубок 22 входа первичного теплоносителя в теплообменник, на опускной трубе установлены устройства для подпитки теплообменника промежуточным теплоносителем 23 и контроля его уров30 ня24.

Тепловая труба работает следующим образом.

Межтрубное пространство горизонтального пучка испарительных труб 15 и

35 часть внутреннего пространства испарительных труб 9 вертикального пучка заполняются промежуточным теплоносителем через устройство 23, уровень заполнения которого контролируется по устройству 24.

40 Первичный теплоноситель (дымовые газы) через патрубок 22 поступает в теплообменник и затем движется внутри горизонтальных испарительных труб 15. Через стенки труб первичный теплоноситель отдает теп45 лоту промежуточному теплоносителю и понижает свою температуру. Если температура газа становится ниже температуры точки росы водяного пара, начинается процесс его конденсации и образования

50 различного вида кислот. Газ совместно с капельками кислоты покидает трубы 15 и направляется в жалюзийный сепаратор 18 для удаления из потока капель агрессивной жидкости. После сепаратора поток газа на55 правляется по колену 13 в межтрубное пространство вертикальных испарительных труб 9, а уловленная агрессивная жидкость стекает в ёмкость 19 и затем удаляется из сепаратора через вентиль 21. Агрессивная жидкость, стекающая из труб, удаляется из

нижней части корпуса 17 через вентиль 20. Первичный теплоноситель поперечно в несколько ходов (возможно и в один ход), образованных перегородками 12, омывает вертикальные испарительные трубы 9, отда- вая через стенки труб тепло промежуточному теплоносителю, при этом он еще больше понижает свою температуру и покидает теплообменник через патрубок 14.

Вторичный теплоноситель (вода) через патрубок 5 поступает в трубы конденсационного пучка 1, проходит внутри них и через патрубок 6 удаляется из теплообменника.

Промежуточный теплоноситель закипает на наружной поверхности горизонталь- ных испарительных труб 15 за счет теплоты первичного теплоносителя. Парожидкост- ная смесь с какой-то начальной скоростью поступает в вертикальные испарительные трубы 9, где дополнительно получает тепло- ту от первичного теплоносителя, продолжает кипеть и скорость ее постоянно растет. Образовавшийся в трубах пар проходит между стенкой корпуса 3 и лотком 7 и поступает в межтрубное пространство конденса- ционных труб 1, на внешней поверхности которых проходит его конденсация. Конденсат стекает в лоток 7 и по опускной трубе 8 возвращается в межтрубное пространство испарительного горизонтального пучка. Цикл замыкается. Теплота, выделяемая при конденсации промежуточного теплоносителя, воспринимается вторичным теплоносителем. Конденсирующиеся газы периодически, а при необходимости посто- ян но, отводятся устройством 4.

Для замены труб или их очистки от отложений первичного и вторичного теплоносителя корпус тепловой трубы-теплообменника выполняется разъемным. Вальцовка труб в трубных решетках позволяет легко производить замену вышедших из строя труб.

Предлагаемая конструкция технологична в изготовлении, так как может компоноваться стандартными узлами, выпускаемыми машиностроительной промышленностью. Она надежна в эксплуатации, поскольку вид теплоносителя и неконденсирующиеся газы не ограничивают время ее работы. По предлагаемому принципу можно изготовить теплообмен- ный аппарат большой единичной мощности.

Экономический эффект, получаемый в результате использования предлагаемой тепловой трубы-теплообменника, возникает за счет снижения металлоемкости, облегчения эксплуатации и ремонта, защиты окружающей среды и возможности использования собранных кислот в каком-либо технологическом процессе.

Формула изобретения Тепловая труба, содержащая конденсационную и испарительную части, состоящие из пучков труб, закрепленных в трубных решетках и совместно с разъемным корпусом составляющих тепловую трубу, снабженную устройствами для отвода неконденсирующихся газов и контроля уровня промежуточного теплоносителя, о т личающаяся тем, что, с целью повышения интенсивности теплоотдачи и снижения загрязнения окружающей среды, испарительная часть теплообменника выполнена из двух пучков труб, ограниченных с обоих концов трубными решетками, при этом один из пучков расположен вертикально, а другой горизонтально, за горизонтальным пучком труб внутри корпуса расположено дополнительно установленное сепарационное устройство, а в нижней части корпуса - дополнительно установлено устройство для вывода агрессивной жидкости из теплообменника.

31б

1 10

5 6 7 $ 9 Ю

23

Фиг.1

4 5 6 8 9 /Of

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловая труба | 1990 |

|

SU1747842A1 |

| Тепловая труба-теплообменник | 1987 |

|

SU1539490A1 |

| Теплообменник-утилизатор | 1991 |

|

SU1792516A3 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТОВОЙ ПУЛЬПЫ, УСТАНОВКА (ВАРИАНТЫ) И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2342322C2 |

| Теплообменник | 1983 |

|

SU1092358A1 |

| ТЕПЛОУТИЛИЗАТОР | 2007 |

|

RU2375660C2 |

| Кожухотрубный теплообменник | 2016 |

|

RU2614266C1 |

| Путевой подогреватель потока углеводорода | 2018 |

|

RU2679339C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2037122C1 |

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2047077C1 |

Использование: изобретение относится к теплотехнике, в частности к теплообмен- ным аппаратам в энергетических, технологических, отопительных установках как А г 1 г- IX 22 16 устройство для разделения смесей на отдельные компоненты и защиты окружающей среды от вредных выбросов дымовых газов. Сущность изобретения заключается в том, что испарительная часть теплообменника выполнена из двух пучков 1 и 9 с трубными решетками 2 и 10. Один пучок 9 расположен вертикально, а другой пучок 1 горизонтально. За последним пучком 1 внутри корпуса расположено сепарацион- ное устройство 21, в нижней части корпуса - устройство 20 для вы вода агрессивной жидкости из теплообменника. 2 ил. 4 I v Ё VI J ю Os 00 VI Фиг. 2

| Тепловая труба-теплообменник | 1987 |

|

SU1539490A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-15—Подача