сл

сд

о :о

1C

Изобретение относится к технологии смесей и может быть применено в производствах, связанных с переработкой порошкообразных материалов, например в порошковой металлургии, в химической, фармацевтической промышленности.

Целью изобретения является повышение эффективности и интенсификация перемешивания порошков с высокой насыпной плотностью в циркуляционных аппаратах за счет увеличения скорости циркуляции, устра- нения сводообразования и застойных зон.

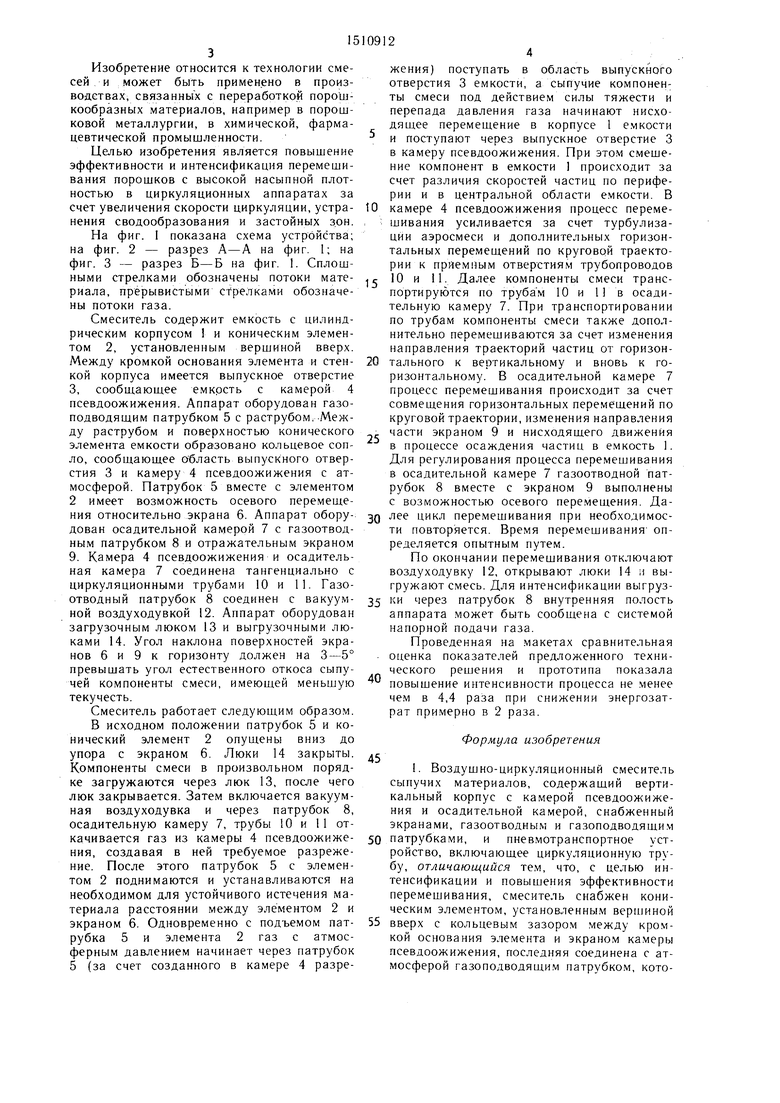

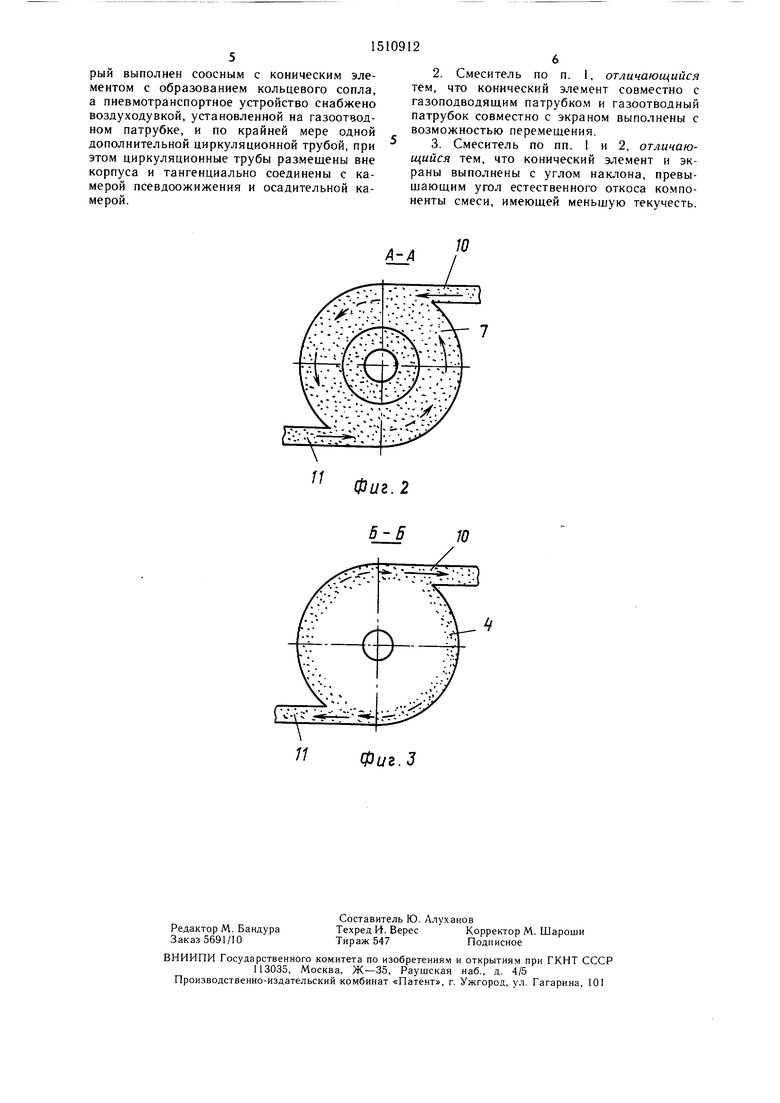

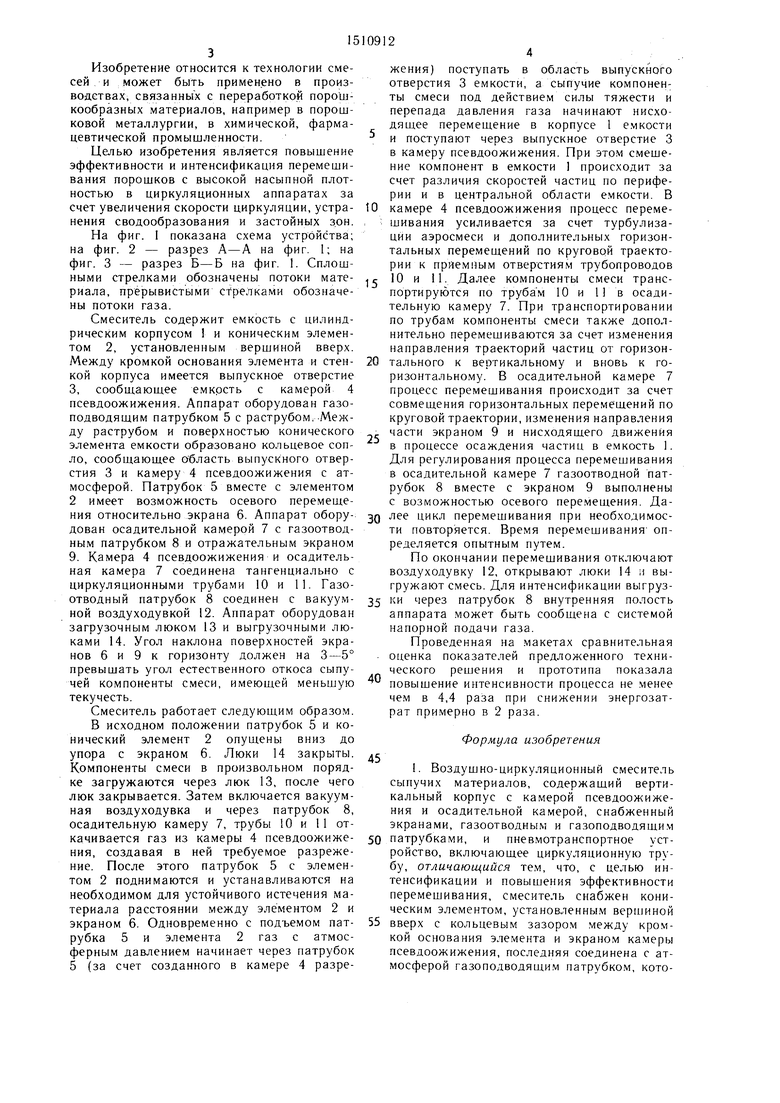

На фиг. I показана схема устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I. Сплошными стрелками обозначены потоки мате- риала, прерывистыми стрелками обозначены потоки газа.

Смеситель содержит емкость с цилиндрическим корпусом и коническим элементом 2, установленным вершиной вверх. Между кромкой основания элемента и стен- кой корпуса имеется выпускное отверстие 3, сообшаюшее емкость с камерой 4 псевдоожижения. Аппарат оборудован газо- подводящим патрубком 5 с раструбом. -Между раструбом и поверхностью конического элемента емкости образовано кольцевое сопло, сообшаюшее область выпускного отверстия 3 и камеру 4 псевдоожижения с атмосферой. Патрубок 5 вместе с элементом 2 имеет возможность осевого перемеше- ния относительно экрана 6. Аппарат обору- дован осадительной камерой 7 с газоотводным патрубком 8 и отражательным экраном 9. Камера 4 псевдоожижения и осадитель- ная камера 7 соединена тангенциально с циркуляционными трубами 10 и 11. Газоотводный патрубок 8 соединен с вакуум- ной воздуходувкой 12. Аппарат оборудован загрузочным люком 13 и выгрузочными люками 14. Угол наклона поверхностей экранов 6 и 9 к горизонту должен на 3-5° превышать угол естественного откоса сыпучей компоненты смеси, имеющей меньшую текучесть.

Смеситель работает следующим образом.

В исходном положении патрубок 5 и конический элемент 2 опушены вниз до упора с экраном 6. Люки 14 закрыты, Компоненты смеси в произвольном порядке загружаются через люк 13, после чего люк закрывается. Затем включается вакуумная воздуходувка и через патрубок 8, осадительную камеру 7, трубы 10 и 11 откачивается газ из камеры 4 псевдоожиже- ния, создавая в ней требуемое разрежение. После этого патрубок 5 с элементом 2 поднимаются и устанавливаются на необходимом для устойчивого истечения материала расстоянии между элементом 2 и экраном 6. Одновременно с подъемом пат- рубка 5 и элемента 2 газ с атмосферным давлением начинает через патрубок 5 (за счет созданного в камере 4 разрежения) поступать в область выпускного отверстия 3 емкости, а сыпучие компоненты смеси под действием силы тяжести и перепада давления газа начинают нисходящее перемешение в корпусе 1 емкости и поступают через выпускное отверстие 3 в камеру псевдоожижения. При этом смешение компонент в емкости 1 происходит за счет различия скоростей частиц по периферии и в центральной области емкости. В камере 4 псевдоожижения процесс перемешивания усиливается за счет турбулиза- цйи аэросмеси и дополнительных горизонтальных перемещений по круговой траектории к приемным отверстиям трубопроводов 10 и 11. Далее компоненты смеси транспортируются по труба м 10 и 11 в осадительную камеру 7. При транспортировании по трубам компоненты смеси также дополнительно перемещиваются за счет изменения направления траекторий частиц от горизонтального к вертикальному и вновь к горизонтальному. В осадительной камере 7 процесс перемещивания происходит за счет совмещения горизонтальных перемещений по круговой траектории, изменения направления части экраном 9 и нисходящего движения в процессе осаждения частиц в емкость 1. Для регулирования процесса перемешивания в осадительной камере 7 газоотводной патрубок 8 вместе с экраном 9 выполнены с возможностью осевого перемещения. Далее цикл перемещивания при необходимости повторяется. Время перемещивания- определяется опытным путем.

По окончании перемещивания отключают воздуходувку 12, открывают люки 14 и выгружают смесь. Для интенсификации выгрузки через патрубок 8 внутренняя полость аппарата может быть сообщена с системой напорной подачи газа.

Проведенная на макетах сравнительная оценка показателей предложенного технического решения и прототипа показала повышение интенсивности процесса не менее чем в 4,4 раза при снижении энергозатрат примерно в 2 раза.

Формула изобретения

I. Воздушно-циркуляционный смеситель сыпучих материалов, содержаший вертикальный корпус с камерой псевдоожижения и осадительной камерой, снабженный экранами, газоотводным и газоподводящим патрубками, и пневмотранспортное устройство, включающее циркуляционную трубу, отличающийся тем, что, с целью интенсификации и повышения эффективности перемещивания, смеситель снабжен коническим элементом, установленным вершиной вверх с кольцевым зазором между кромкой основания элемента и экраном камеры псевдоожижения, последняя соединена с атмосферой газоподводящим патрубком, который выполнен соосным с коническим элементом с образованием кольцевого сопла, а пневмотранспортное устройство снабжено воздуходувкой, установленной на газоотводном патрубке, и по крайней мере одной дополнительной циркуляционной трубой, при этом циркуляционные трубы размещены вне корпуса и тангенциально соединены с камерой псевдоожижения и осадительной камерой.

10912

6

2.Смеситель по п. 1, отличающийся тем, что конический элемент совместно с газоподводящим патрубком и газоотводный патрубок совместно с экраном выполнены с возможностью перемещения.

3.Смеситель по пп. 1 и 2, отличающийся тем, что конический элемент и экраны выполнены с углом наклона, превышающим угол естественного откоса компоненты смеси, имеющей меньшую текучесть.

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушно-циркуляционный смеситель сыпучих материалов | 1988 |

|

SU1599079A1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| Всасывающее сопло пневмотранспортной установки | 1991 |

|

SU1789467A1 |

| Пневматический вихревой смеситель | 1979 |

|

SU980796A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2596184C1 |

| Установка комбинированного производства тепловой и электрической энергии на базе двигателя внутреннего сгорания с использованием древесной щепы в качестве исходного топлива | 2022 |

|

RU2778898C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2027341C1 |

| Установка для извлечения жирных кислот из соапстока | 1990 |

|

SU1726502A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА ИЗ УГЛЕВОДОРОДСОДЕРЖАЩИХ ЭНЕРГОНОСИТЕЛЕЙ | 2008 |

|

RU2470863C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ И ЖИДКИХ СРЕД | 2013 |

|

RU2541074C1 |

Изобретение относится к технологии приготовления смесей и может быть использовано в порошковой металлургии, химической и фармацевтической промышленности. Устройство позволяет интенсифицировать перемешивание порошков с высокой насыпной плотностью. Смеситель снабжен коническим элементом 2, установленным вершиной вверх. Газоподводящий патрубок 5 жестко соединен с элементом 2 с образованием кольцевого сопла и выполнен с возможностью осевого перемещения. Аппарат оборудован газоотводным патрубком 8, выполненным также с возможностью осевого перемещения. Корпус 1 и патрубок 5 снабжены экранами 6 и 9. Вне корпуса установлены циркуляционные трубы 10,11, соединенные тангенциально с корпусом. Через патрубок 8 воздуходувкой 12 откачивается воздух. Газ с атмосферным давлением поступает по патрубку 5 в аппарат. Компоненты смеси транспортируются по трубам 10 и 11 в осадительную камеру 7, из которой осаждаются в камеру 4 псевдоожижения. 2 з.п. ф-лы.

Фаг. 2

А-А

Ю

ri

6-5

Фиг.З

| Способ перемешивания сыпучих материалов | 1982 |

|

SU1172584A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-30—Публикация

1988-01-05—Подача