Изобретение относится к способу получения формованных изделий на основе целлюлозы, например пленок,лент, :порошков из сферических частиц и т.п., обладающих высокой способностью к поглощению и удержанию воды и водных жидкостей, которые могут применяться, в частности, в химии и медицине .

Известно получение формованных изделий на основе целлюлозы с высокой способностью к водопоглощению путем

растворения целлюлозы или ее производных и формования из таких растворов материалов с высокой макропористостью (патент ГДР № 118887, кл, С 08 В 29/03, опублик 1976),

В патенте описано получение сферических частиццеллюлозы путем эмульгирования технического вискозного раствора в несмешивающейся с водой среде° термической коагуляции образовавшихся капель вискозы и заключительной обработки кислотой.

3 151

Получаемые таким образом сферические целлюлозные частицы характеризуются относительно жесткой макропористой структурой с ограниченной способностью к удержанию воды в соответствии с пористостью. Недостатком является то что для сушки таких макропористых частиц необходимы специальные и трудоемкие метбды сушки, так как при сушке материалов в набухшем в воде состоянии происходит необратимый коллапс их системы пор,что приводит к ухудшению ценных свойств этих материалов. Для многих назначе- НИИ, например для поглощения воды и водных жидкостей, необходимо применение сухого материала.

Наиболее близким к предлагаемому является способ получения формован- ных изделий (специальных смешанных волокон) на основе целлюлозы по вискозному методу с высокой водоудерживаю- щей способностью, включающий смешивание вискозы с гидрофильным полимером

(альгинатом натрия), коагуляцию и промывку полученных изделий (патент ФРГ № 2750622, кл. D 01 F 2/08, опублйк.

1978).

4

в количестве 10-80% от общей массы полимеров, коагулящта) проводят при 50-100°С в течение 1-600 мин, а про- мьшку - до содержания гидрофильного соединения в целевом продукте 5,5- 40% от общей массы полимеров.

При этом промьтку проводят метино- лом, этанолом, изопропанолом, ацетоном или их 50-80%-ными водными растворами и/или водой.

в результате получают формованные изделия, состоящие из целлюлозной матрицы с равномерно распределенным в ней гидрофильным полимером, скоагу- лированные материалы подвергают прог мывке, Лля этого используют метанол, этанол, изопропанол или ацетон и/или

ВОДУ.

Пример 1. Смесь 25 г вискозы (8% целлюлозы, 6% едкого натра,расход сероуглерода при ксантогенирова- нии 35% от массы целлюлозы) и 25 г 4%-ного ВОДНОГО раствора натриевой соли карбоксиметилиеллюлозы (На-ЮЩ) со степенью замещения (СЗ) 3(50% от общей массы полимеров) диспергируют при перемешивании в 150 мл хлорбензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННОЙ СТРУКТУРЫ ИЗ ДИСПЕРСИИ ПОЛИТЕТРАФТОРЭТИЛЕНА И РОДСТВЕННЫХ ЕМУ ПОЛИМЕРОВ | 1997 |

|

RU2190707C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2227146C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| АГЛОМЕРАТЫ ИЗ ВЕЩЕСТВ ДЛЯ ПОЛУЧЕНИЯ ВОДНОЙ СИСТЕМЫ СВЯЗУЮЩЕГО | 1998 |

|

RU2224777C2 |

| СОСТАВ, СОДЕРЖАЩИЙ ЧАСТИЦЫ | 2015 |

|

RU2696482C2 |

| ЛАТЕКСНАЯ СИСТЕМА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2156775C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЧУВСТВА СЫТОСТИ | 2015 |

|

RU2690672C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ГИНДАРИНА | 2007 |

|

RU2372912C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2002 |

|

RU2242448C2 |

| СПОСОБЫ И КОМПОЗИЦИИ ДЛЯ ОПТИМИЗАЦИИ ВЕСА И ДЛЯ УЛУЧШЕНИЯ УРОВНЯ ГЛЮКОЗЫ В КРОВИ | 2009 |

|

RU2518262C2 |

Изобретение относится к способу получения формованных изделий на основе целлюлозы, например пленок, лент, порошков из сферических частиц и др., обладающих высокой способностью к поглощению и удержанию воды и водных жидкостей, которые могут быть использованы в химии, медицине и т.п. Изобретение позволяет упростить процесс за счет того, что вискозу смешивают с гидрофильным полимером, выбранным из группы, включающей карбоксиметилцеллюлозу или ее натриевую соль, оксиэтилцеллюлозу, альгинат натрия, натриевую соль карбоксиметилкрахмала, агар, трагант, сульфат целлюлозы, поливиниловый спирт, сульфат поливинилового спирта, декстран, смесь натриевой соли карбоксиметилцеллюлозы и натриевой соли карбоксиметилкрахмала или метилцеллюлозы и альгината натрия при массовом соотношении компонентов смеси 1:1, в количестве 10-80% от общей массы полимеров. Затем проводят коагуляцию при 50-100°С в течение 1-600 мин и промывку метанолом, этанолом, изопропанолом или ацетоном или их 50-80%-ными водными растворами и/или водой до содержания гидрофильного соединения в целевом продукте 5,5-40% от общей массы полимеров. 1 з.п. ф-лы, 2 табл.

Недостатком этого способа является 30. содержащего 0,05% масляной кислоты в

то, что коагуляция полимеров из раствора осуществляется в кислых средах, вследствие чего возникает необходимость перевода щелочной обработкой карбоксиметютцеллюлозы в натриевую соль. .

Цель изобретения - упрощение процесса.

Поставленная цель достигается тем.

45

90° С; 90°С-, комнатной

что согласно способу формо-до ло 100 мл водного раствора метанола

(80 об.%) до отсутствия щелочи и солей, а затем обрабатывают 10 мин 70 мл этанола,

б)частицы промывают в несколько стадий:

100 мл воды, 10 мин при 100 мл воды, 10 мин при 100 мл воды, 10 мин при температуре;

70 мл этанола, 10 мин при комнатной температуреj

в)частицы- промывают по варианту б). Но третью обработку водой проводят при ,

г)частицы промывают в несколько стадий;

100 мл 80 об,% водного раствора метанола, 10 мин при комнатной темпе: ратуре;

ванных изделий на основе целлюлозы с высокой водоудерживающей способностью, включающему смешивание .вискозы с гидрофильным соединением,коагуляцию и промывку полученных изделий, в качестве гидрофильного соединения используют полимер, выбранный из группы, включающей карбоксиметил- целлюлозу шш ее натриевую соль, оксиэтилцеллюлозу, альгинат натрия, натриевую соль карбоксиметилкрахма- ла, метилцеллюлозу, агар, трагант, сульфат целлюлозы, поливиниловьгй спирт, сульфат поливинилового спирта, декстран, смесь натриевой соли кар- боксиметилцеллюлозы и натриевой соли карбоксиметилкрахмала шш метилцеллю- лозы и альгината натрия при массовом соотношении компонентов смеси 1:1,

50

55

качестве эмульгатора. Образовавшиеся при этом капли при перемешивании подвергают термической коагуляции при 90°С в течение 30 мин. Осуществляют четьфе одинаковых опыта.

Полученные сильно набухшие сферические частгады отделяют от хлорбензола и очищают следующим образом:

а) частицы промывают четыре раза .

5

90° С; 90°С-, комнатной

б)частицы промывают в несколько стадий:

100 мл воды, 10 мин при 100 мл воды, 10 мин при 100 мл воды, 10 мин при температуре;

100 мл 80 об.% водного раствора метанола, 10 мин при комнатной температуре,

100 мл воды, 10 мин при 90°С;

100 мл воды, 10 мин при комнатной температуре-,

70 мл этанола, 10 мин при комнатной температуре.

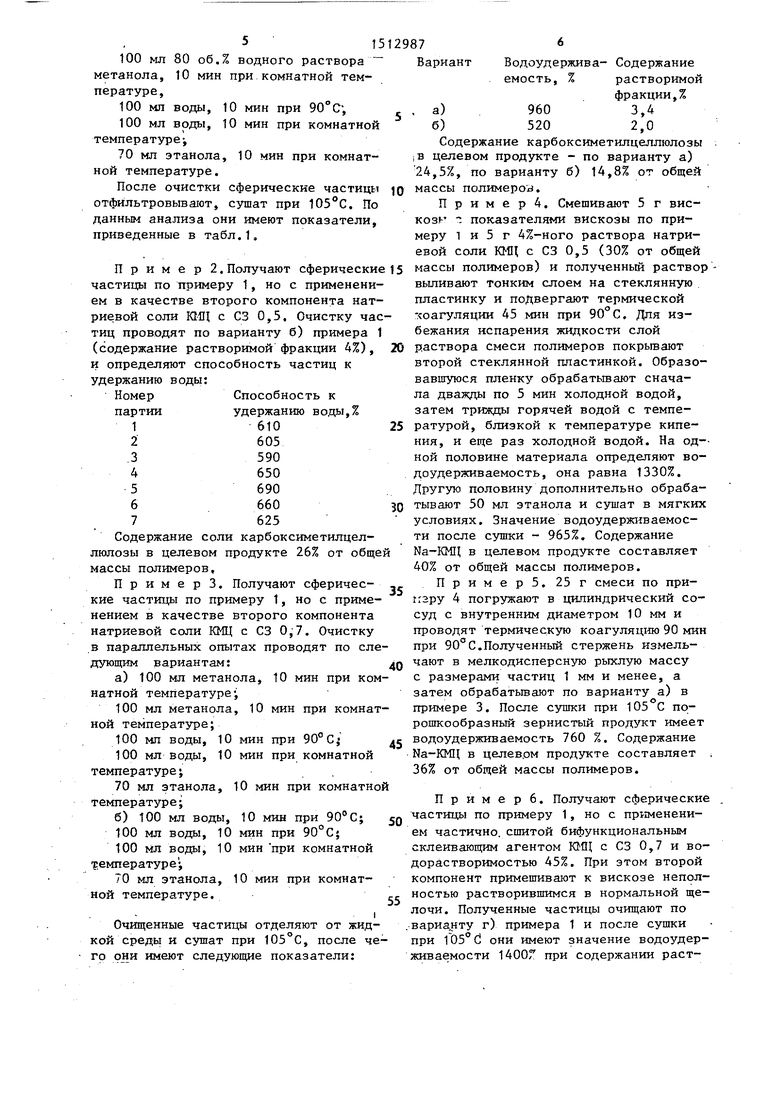

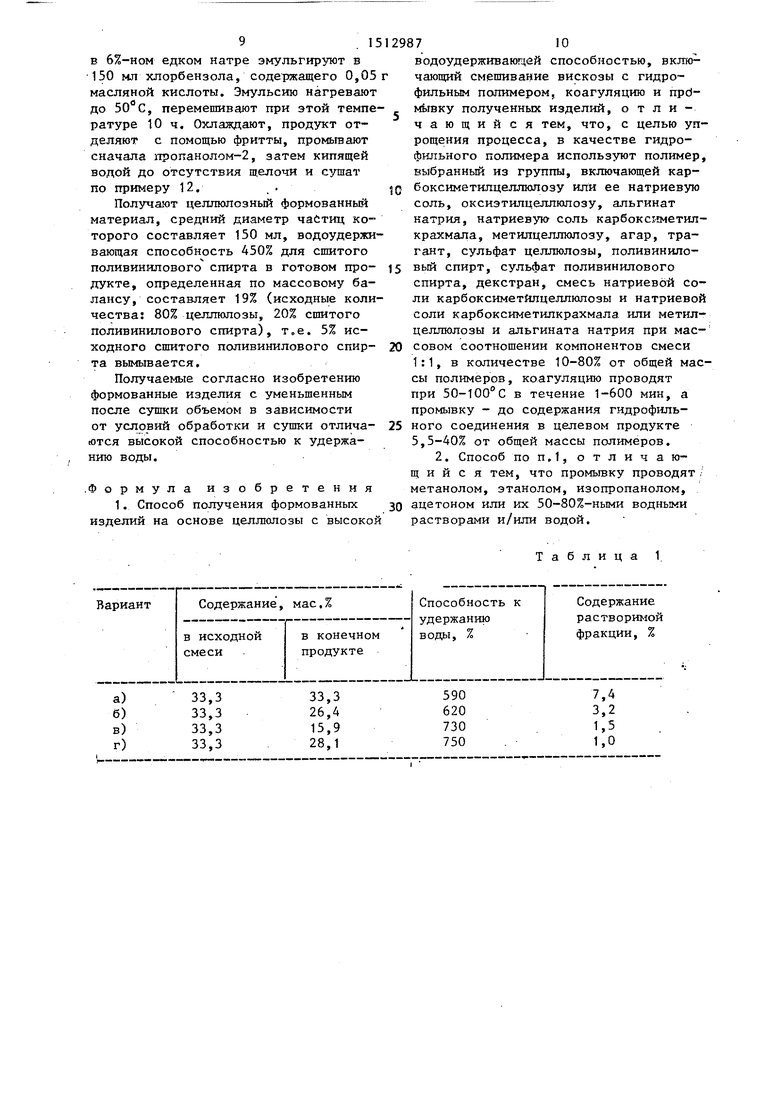

После очистки сферические частицы отфильтровывают, сушат при . По данным анализа они имеют показатели, приведенные в табл.1.

Вариант

а) б)

Прим частицы по примеру

Водоудержива- Содержание емость, % растворимой

фракции,% 960 3,4 520 2,0

Содержание карбоксиметилцеллюлозы . в целевом продукте - по варианту а) 24,5%, по варианту б) 14,8% от общей массы полимеров.

П р и м е р 4, Смешивают 5 г вис- козк : показателями вискозы по примеру 1 и 5 г 4%-ного раствора натриевой соли КМЦ с СЗ 0,5 (30% от общей е р 2.Получают сферические 15 массы полимеров) и полученный раствор10

1

20

но с применением в качестве второго компонента натриевой соли КМЦ с СЗ 0,5. Очистку частиц проводят по варианту б) примера 1 (содержание растворимой фракции 4%), и определяют способность частиц к удержанию воды:

Номер Способность к партии удержанию воды,%

161025

4650

5690

666050

7625 Содержание соли карбоксиметилцеллюлозы в целевом продукте 26% от общей массы полимеров,

П р и м е р 3. Получают сферические частицы по примеру 1, но с применением в качестве второго компонента натриевой соли КМЦ с СЗ 0,7. Очистку .в параллельных опытах проводят по следующим вариантам: Q

а)100 мл метанола, 10 мин при комнатной температуре;

100 мл метанола, 10 мин при комнатной температуре;

too МП воды, 10 мин при 90°Сj

100 мл воды, 10 мин при комнатной температуре;

70 мл этанола, Ю мин при комнатной температуре;

б)100 мл воды, 10 мин при 90°С; 100 мл воды, 10 мин при 90°С;

100 мл воды, 10 мин при комнатной температуре;

70 мл этанола, 10 мин при комнатной температуре.

35

45

50

55

выливают тонким слоем на стеклянную пластинку и подвергают термической : оагуляции 45 мин при 90°С. Для избежания испарения жидкости слой раствора смеси полимеров покрывают второй стеклянной пластинкой. Образовавшуюся пленку обрабатьтают сначала дважды по 5 мин холодной водой, затем трижды горячей водой с температурой, близкой к температуре кипения, и еще раз холодной водой. На од-- ной половине материала определяют во- доудерживаемость, она равна 1330%. Другую половину дополнительно обрабатывают 50 мл этанола и сушат в мягких условиях. Значение водоудерживаемос- ти после сушки - 965%. Содержание Na-KMH в целевом продукте составляет 40% от общей массы полимеров.

Пример5. 25 г смеси по при- ггзру 4 погружают в цилиндрический сосуд с внутренним диаметром 10 мм и проводят термическую коагуляцию 90 мин при 90°С.Полученный стержень измельчают в мелкодисперсную рыхлую массу с размерами частиц 1 мм и менее, а затем обрабатьшают по варианту а) в примере 3. После сушки при 105 С порошкообразный зернистый продукт имеет водоудерживаемость 760 %. Содержание Na-KMll в целевом продукте составляет , 36% от общей массы полимеров.

П р и м е р 6. Получают сферические частицы по примеру 1, но с применением частично, сшитой бифункциональным склеивающим агентом KMI с СЗ 0,7 и во- дорастворимостью 45%. При этом второй компонент примешивают к вискозе неполностью растворившимся в нормальной щелочи. Полученные частицы очищают по вариа 1ту г) примера 1 и после сушки при 105°С они имеют значение водоудер- живаемости 14007 при содержании растI

Очищенные частицы отделяют от жидкой среды и сушат при 105°С, после чего они имеют следующие показатели:

Вариант

а) б)

10

20

25

50

Q

35

45

0

5

выливают тонким слоем на стеклянную пластинку и подвергают термической : оагуляции 45 мин при 90°С. Для избежания испарения жидкости слой раствора смеси полимеров покрывают второй стеклянной пластинкой. Образовавшуюся пленку обрабатьтают сначала дважды по 5 мин холодной водой, затем трижды горячей водой с температурой, близкой к температуре кипения, и еще раз холодной водой. На од-- ной половине материала определяют во- доудерживаемость, она равна 1330%. Другую половину дополнительно обрабатывают 50 мл этанола и сушат в мягких условиях. Значение водоудерживаемос- ти после сушки - 965%. Содержание Na-KMH в целевом продукте составляет 40% от общей массы полимеров.

Пример5. 25 г смеси по при- ггзру 4 погружают в цилиндрический сосуд с внутренним диаметром 10 мм и проводят термическую коагуляцию 90 мин при 90°С.Полученный стержень измельчают в мелкодисперсную рыхлую массу с размерами частиц 1 мм и менее, а затем обрабатьшают по варианту а) в примере 3. После сушки при 105 С порошкообразный зернистый продукт имеет водоудерживаемость 760 %. Содержание Na-KMll в целевом продукте составляет , 36% от общей массы полимеров.

П р и м е р 6. Получают сферические частицы по примеру 1, но с применением частично, сшитой бифункциональным склеивающим агентом KMI с СЗ 0,7 и во- дорастворимостью 45%. При этом второй компонент примешивают к вискозе неполностью растворившимся в нормальной щелочи. Полученные частицы очищают по вариа 1ту г) примера 1 и после сушки при 105°С они имеют значение водоудер- живаемости 14007 при содержании растворимой фракции 0,6%. Содержание кар- боксиметилцеллкшозы в целевом продукте составляет 30,5% от общей массы полимеров,

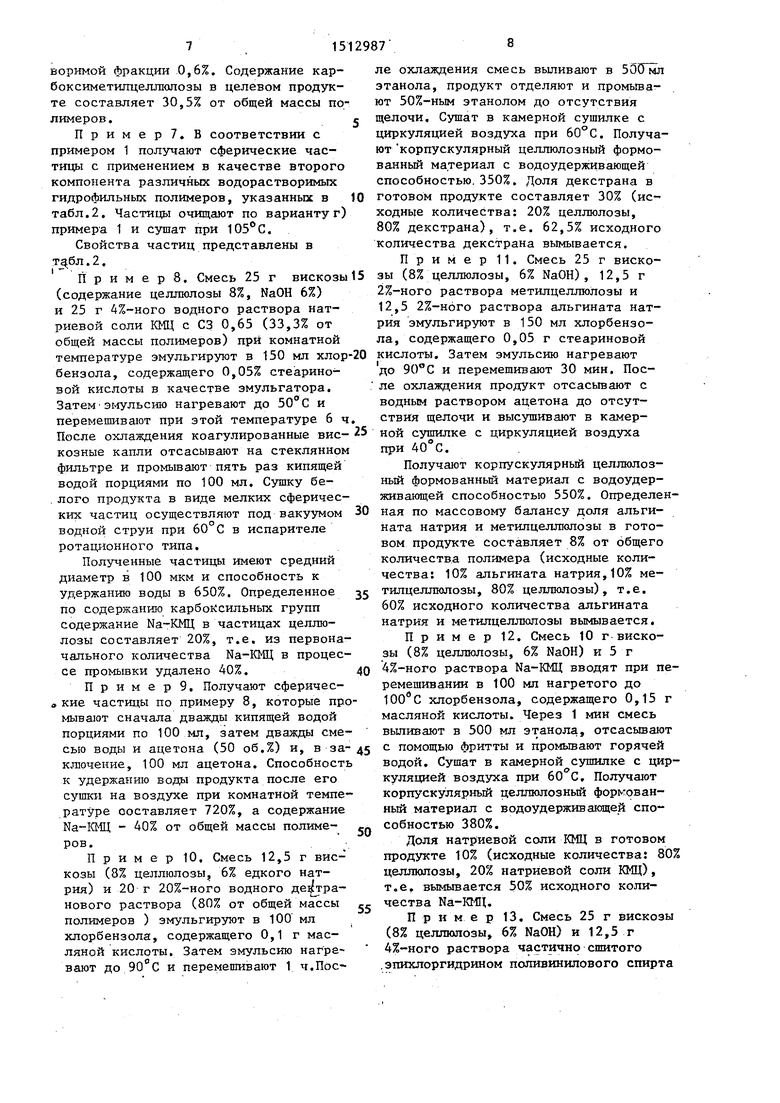

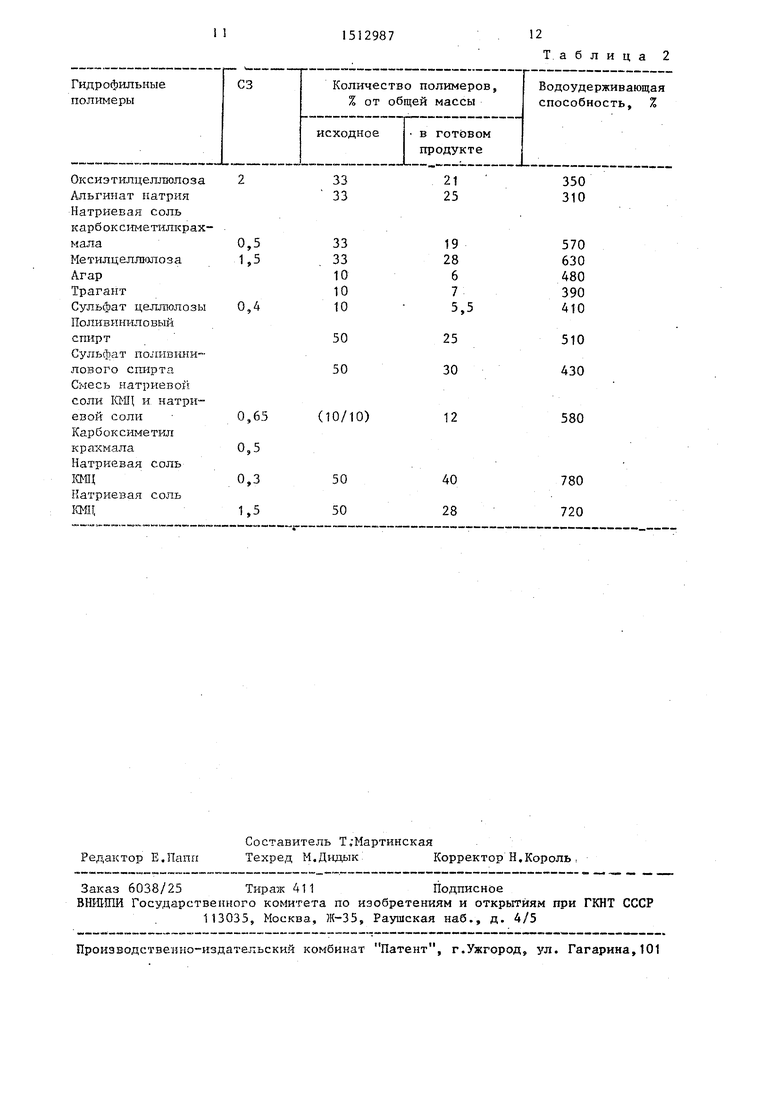

Пример В соответствии с примером 1 получают сферические частицы с применением в качестве второго компонента различных водорастворимых гидрофильных полимеров, указанных в табл.2. Частицы очищают по варианту г) примера 1 и сутпат при .

Свойства частиц представлены в

ТЩ;бЛ . 2 .

Примерз. Смесь 25 г вискозы (содержание целлюлозы 8%, NaOH 6%) и 25 г 4%-ного водного раствора натриевой соли КМЦ с СЗ 0,65 (33,3% от общей массы полимеров) при комнатной температуре эмульгируют в 150 мл хлор бензола, содержащего 0,05% стеариновой кислоты в качестве эмульгатора. Затемэмульсию нагревают до 50 С и перемешивают при этой температуре 6 ч После охлаждения коагулированные вис- козные капли отсасывают на стеклянном фильтре и промывают пять раз кипящей водой порциями по 100 мл. Сушку бе- . лого продукта в виде мелких сферических частиц осуществляют под вакуумом водной струи при 60°С в испарителе ротационного типа.

Полученные частицы имеют средний диаметр в 100 мкм и способность к удержанию воды в 650%, Определенное по содержанию карбоксильных групп содержание Na-КМЦ в частицах целлюлозы составляет 20%, т.е. из первоначального количества Na-КМЦ в процессе промывки удалено 40%.

П р и м е р 9, Получают сферичес- а кие частицы по примеру 8, которые промывают сначала дважды кипящей водой порциями по 100 мл, затем дважды смесью воды и ацетона (50 об,%) и, в закл}очение, 100 мл ацетона. Способность к удержанию воды продукта после его сушки на воздухе при комнатной температуре составляет 720%, а содержание - 40% от общей массы полимеров.

Пример 10, Смесь 12,5 г вис- козы (8% целлюлозы, 6% едкого натрия) и 20 г 20%-ного водного нового раствора (80% от общей массы полимеров ) эмульгируют в 100 мл хлорбензола, содержащего 0,1 г масляной кислоты. Затем эмульсию нагревают до 90°С и перемешивают 1 ч,Пос

0

5 0

5

0

ле охлаждения смесь выливают в 500 мл этанола, продукт отделяют и промъша- ют 50%-ным этанолом до отсутствия щелочи. Сушат в камерной сушилке с циркуляцией воздуха при 60°С, Получают корпускулярный целлюлозный формованный материал с водоудерживающей способностью.350%. Доля декстрана в готовом продукте составляет 30% (исходные количества: 20% целлюлозы, 80% декстрана), т,е, 62,5% исходного количества декстрана вымывается.

Пример 11, Смесь 25 г вискозы (8% целлюлозы, 6% NaOH), 12,5 г 2%-ного раствора метилцеллюлозы и 12,5 2%-н6го раствора альгината натрия эмульгируют в 150 мл хлорбензола, содержащего 0,05 г стеариновой кислоты. Затем эмульсию нагревают до и перемешивают 30 мин. После охлаждения продукт отсасывают с водным раствором ацетона до отсутствия щелочи и высушивают в камерной сушилке с циркуляцией воздзпса при 40 с,

Получают корпускулярный целлюлозный формованньй материал с водоудерживающей способностью 550%, Определенная по массовому балансу доля альгината натрия и метилцеллюлозы в готовом продукте составляет 8% от общего количества полимера (исходные количества: 10% альгината натрия,10% метилцеллюлозы, 80% целлюлозы), т.е, 60% исходного количества альгината натрия и метилцеллюлозы вымывается.

Пример 12. Смесь 10 г вискозы (8% целлюлозы, 6% NaOH) и 5 г 4%-ного раствора Na-КМЦ вводят при перемешивании в 100 мл нагретого до хлорбензола, содержащего 0,15 г масляной кислоты. Через 1 мин смесь вьшивают в 500 мл этанола, отсасывают с помощью фритты и промывают горячей водой. Сушат в камерной сушилке с циркуляцией воздуха при . Получают корпускулярный целлюлозный форкован- ный материал с водоудерживающей способностью 380%.

Доля натриевой соли КЩ в готовом продукте 10% (исходные количества: 80% целлюлозы, 20% натриевой соли КМЦ), т.е. вымывается 50% исходного количества Na-KMU

Пример 13. Смесь 25 г вискозы (8% целлюлозы, 6% NaOH) и 12,5 г 4%-ного раствора частично сшитого .эпихлоргидрином поливинилового спирта

в 6%-ном едком натре эмульгируют в 150 мл хлорбензола, содержащего 0,05 масляной кислоты. Эмульсию нагревают до 50 С, перемешивают при этой температуре 10 ч. Охлаждают, продукт отделяют с помощью фритты, промьгаают сначала пропанолом-2, затем кипящей водой до отсутствия щелочи и сушат по примеру 12. .

Получают целлюлозный формованный материал, средний диаметр чаСтиц которого составляет 150 мл, водоудержи- вающая способность 450% для сшитого поливинилового спирта в готовом продукте, определенная по массовому балансу, составляет 19% (исходные количества; 80% целлюлозы, 20% сшитого поливинилового спирта), т„е. 5% исходного сшитого поливинилового спирта вымывается.

Получаемые согласно изобретению формованные изделия с уменьшенным после сушки объемом в зависимости от условий обработки и сушки отличаются высокой способностью к удержанию воды,

.Формула изобретения

1, Способ получения формованных изделий на основе целлюлозы с высокой

33,3 33,3 33,3 33,3

33,3 26,4 15,9 28,1

водоудерживающей способностью, вклю- чающий смешивание вискозы с гидрофильным полимером, коагуляцию и npd- мЬтку полученных изделий, отличающийся тем, что, с целью упрощения процесса, в качестве гидрофильного полимера используют полимер, выбранный из группы, включающей карQ боксиметилцеллюлозу или ее натриевую соль, оксиэтилцеллюлозу, альгинат натрия, натриевую соль карбоксх-гметил- крахмала, метилцеллюлозу, агар, трагант, сульфат целлюлозы, поливинило5 вый спирт, сульфат поливинилового

спирта, декстран, смесь натриевой соли карбоксиметйлцеллюлозы и натриевой соли карбоксиметилкрахмала или метил- целлюлозы и альгината натрия при мае0 совом соотношении компонентов смеси 1:1, в количестве 10-80% от общей массы полимеров, коагуляцию проводят при 50-100°С в течение 1-600 мин, а промывку - до содержания гидрофиль5 ного соединения в целевом продукте 5,5-40% от общей массы полимеров, 2, Способ по п.1,отличаю30

щ и и с я тем, что промывку проводят метанолом, этанолом, изопропанолом, ацетоном или их 50-80%-ными водными растворами и/или водой.

Таблица 1,

7,4 3,2 1,5 1,0

Таблица 2

Авторы

Даты

1989-10-07—Публикация

1982-09-29—Подача