.

3-15

пружинами 2Д и 36 соответственно.

Меньшие по диаметру ГШ 23 н 35 установлены на входе К 9 и 10 соответственно, 1 де расположены ОК 33 и А5. Перпендикулярно продольной оси К 8 внутри нее установлена опора 16, жестко соединенная с корпусом 7. В донной части корпуса 7 укреплен упор 19, Внутри К 8 с возможностью пере- йещения установлен смесительный элемент 11, состоящий из стакана с лабиринтными каналами 12 на его наружной Поверхности. Полость стакана имеет пружину 14 и палец 15 который одним концом соединен с пру:жиной, 14, а другим жестко укреплен в опоре 16. Упор

14946

19 имеет осевой канал, внутри которого расположен шток с возможностью продольного перемещения. Компоненты „ состава из баков 1 и 2 по трубопроводам посредством ОК 33 и 45 поступают в К 9 и 10. При этом ПП 23 и 35 смещаются к К 8. Воздействуя на ПП 22 и 34 через пружины 24 и 36, компоненты через ОК 20 И 21 поступают в К 8,

10

15

где дробятся на упоре 19 и, воздействуя на торец 18 стакана, приводят его в движение. Компоненты далее поступают в каналы 12, где происходит ,дисперг ирование струй компонентов. 2 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для нанесения двухкомпонентных материалов | 1984 |

|

SU1260032A1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2504677C1 |

| Устройство для приготовления и нанесения герметизирующих самовулканизирующихся паст | 1986 |

|

SU1375766A1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2553915C1 |

| Двухканальная система топливопитания и регулирования газотурбинного двигателя (ГТД) | 2018 |

|

RU2680475C1 |

| Устройство для впрыска топлива в двигатель внутреннего сгорания | 1972 |

|

SU545269A4 |

| Сатуратор с дроссельным устройством щелевого типа | 1988 |

|

SU1579497A1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2344305C1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2338911C1 |

| УСТРОЙСТВО для ЗАРЯЖАНИЯ СКВАЖИН РОССЫПНЫМИ ВЗРЫВЧАТЫМИ ВЕЩЕСТВАМИ | 1972 |

|

SU341940A1 |

Изобретение относится к горной промышленности и может быть использовано при нанесении твердеющих составов на поверхность горных выработок. Цель изобретения - повышение качества приготовления закрепляющего состава. Для этого установка имеет дозирующие камеры (К) 9 и 10, каждая из которых сообщена со смесительной К 8 и закреплена с внешней стороны на корпусе 7 последней. Взаимодействие К 8 с К 9 и 10 происходит через обратные клапаны (ОК) 20 и 21. В каждой К 9 и 10 размещено по два различных по диаметру подпружиненных поршня (ПП) 23, 22 и 34, 35 соответственно, установленных коаксиально относительно друг друга и соединенных между собой пружинами 24 и 36 соответственно. Меньшие по диаметру ПП 23 и 35 установлены на входе К 9 и 10 соответственно, где расположены ОК 33 и 45. Перпендикулярно продольной оси К 8 внутри нее установлена опора 16, жестко соединенная с корпусом 7. В донной части корпуса 7 укреплен упор 19. Внутри К 8 с возможностью перемещения установлен смесительный элемент 11, состоящий из стакана с лабиринтными каналами 12 на его наружной поверхности. Полость стакана имеет пружину 14 и палец 15, который одним концом соединен с пружиной 14, а другим жестко укреплен в опоре 16. Упор 19 имеет осевой канал, внутри которого расположен шток с возможностью продольного перемещения. Компоненты состава из баков 1 и 2 по трубопроводам посредством ОК 33 и 45 поступают в К 9 и 10. При этом ПП 23 и 35 смещаются к К 8. Воздействуя на ПП 22 и 34 через пружины 24 и 36, компоненты через ОК 20 и 21 поступают в К 8, где дробятся на упоре 19 и, воздействуя на торец 18 стакана, приводят его в движение. Компоненты далее поступают в каналы 12, где происходит диспергирование струй компонентов. 2 з.п. ф-лы, 3 ил.

Изобретение относится к горной промышленности, а именно к устр.ойст- вам, обеспечивающим дозированную подачу и смешивание компо)1ентов закреп- ляюшзих составов на основе синтетических смол при креплении горных выработок, и может быть использовано при креплении горных вьфабото к инъектиро- ванием , подаче составов в ишуры при возведении армо-полимерной анкерной крепи, а также при нанесении твердеющих составов на поверхность горньк выработок и на поверхности различных конструкхдай.

Цель изобретения - повышение качества приготовления закрепляюгцего состава.

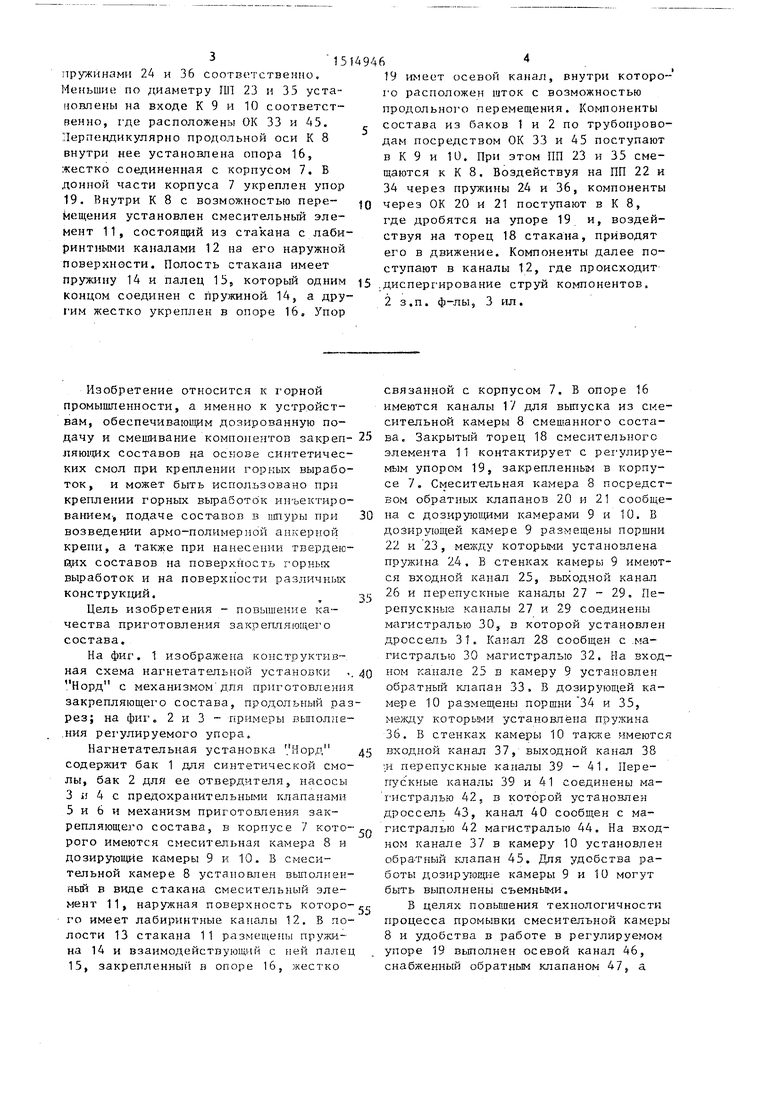

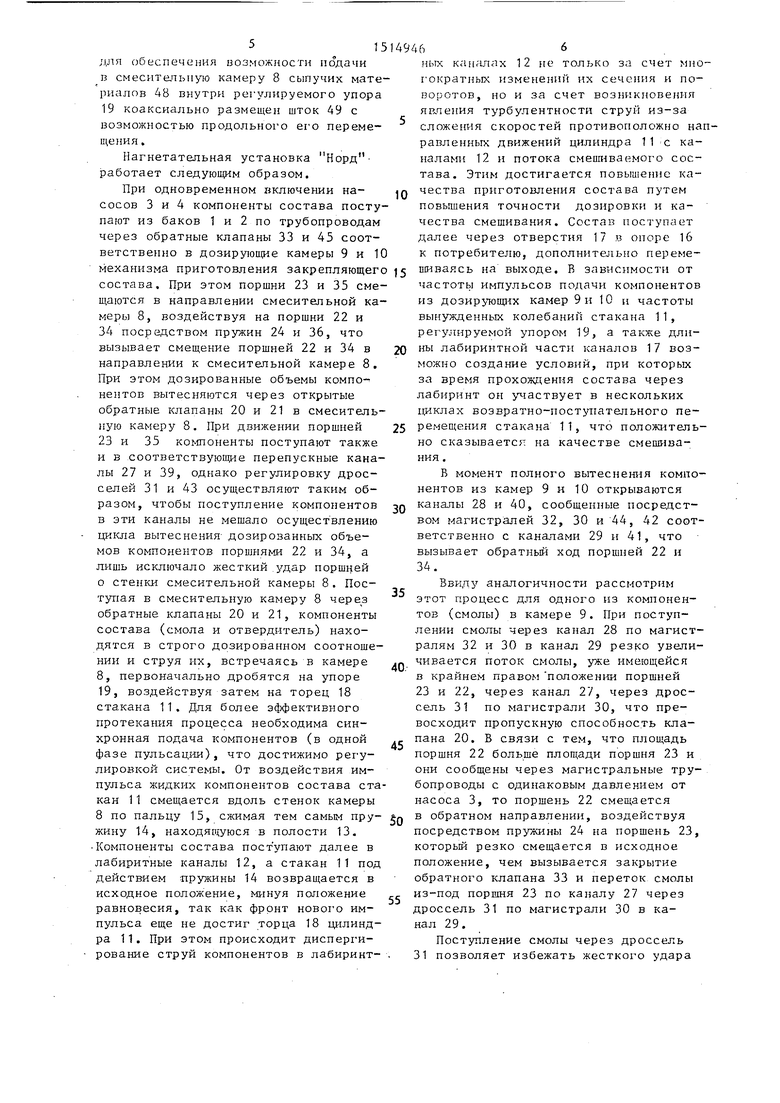

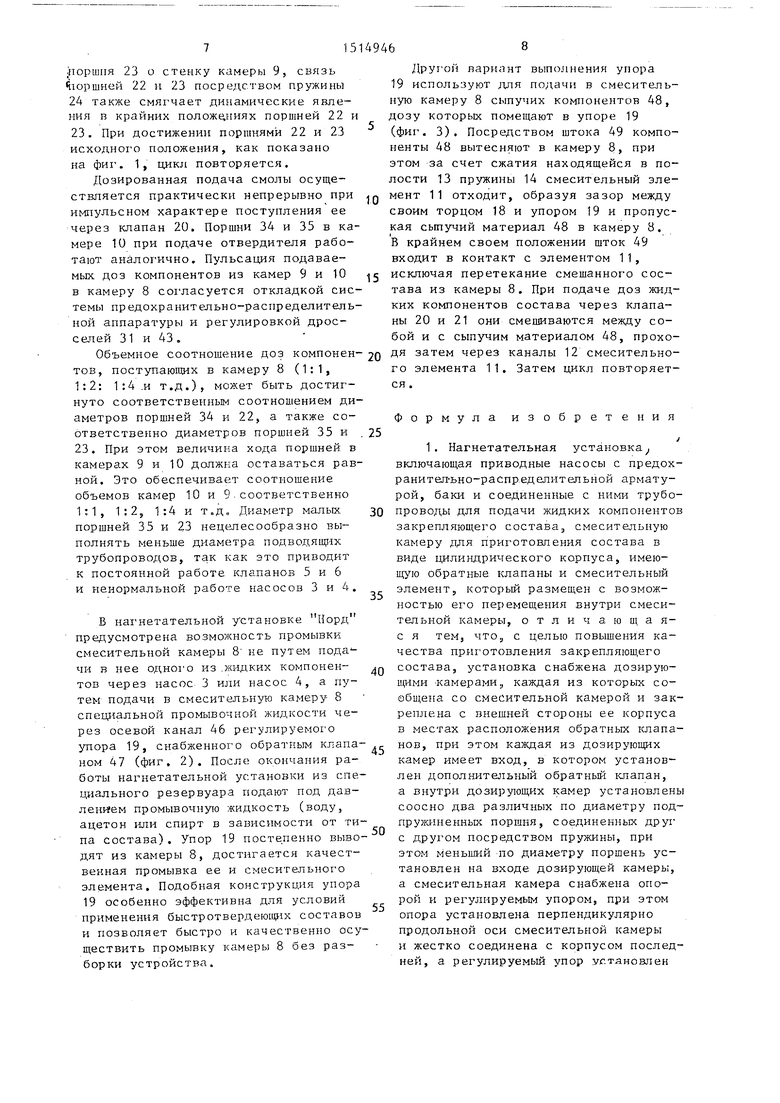

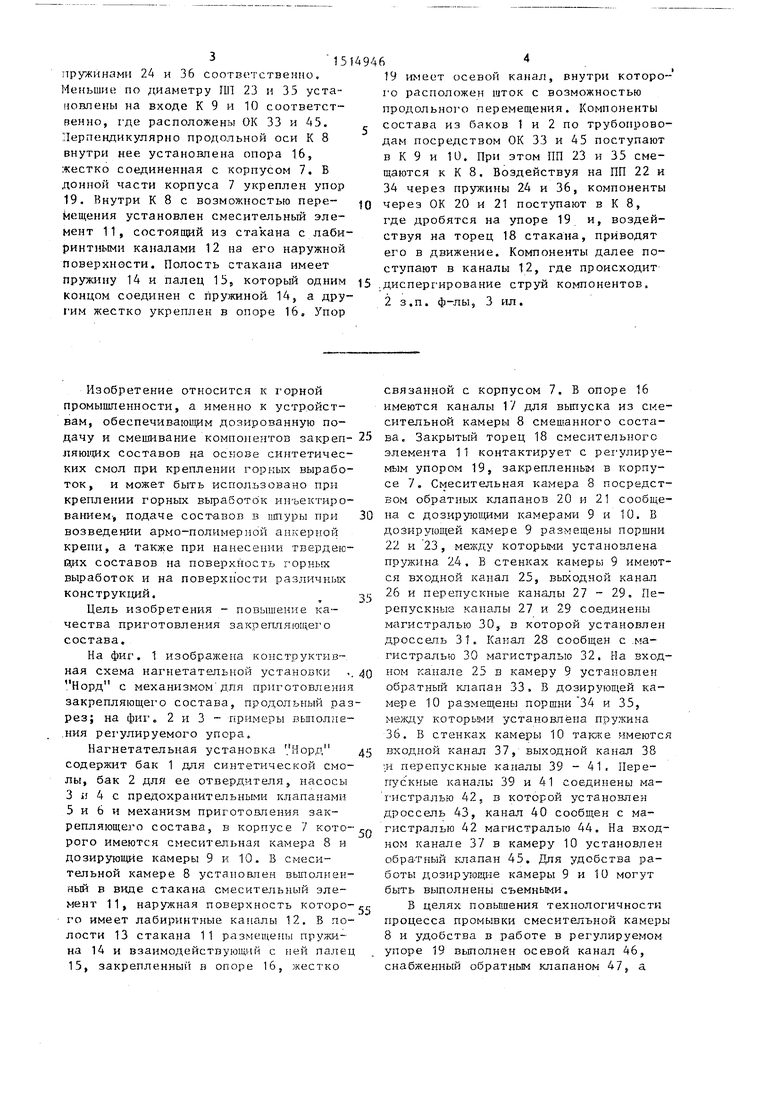

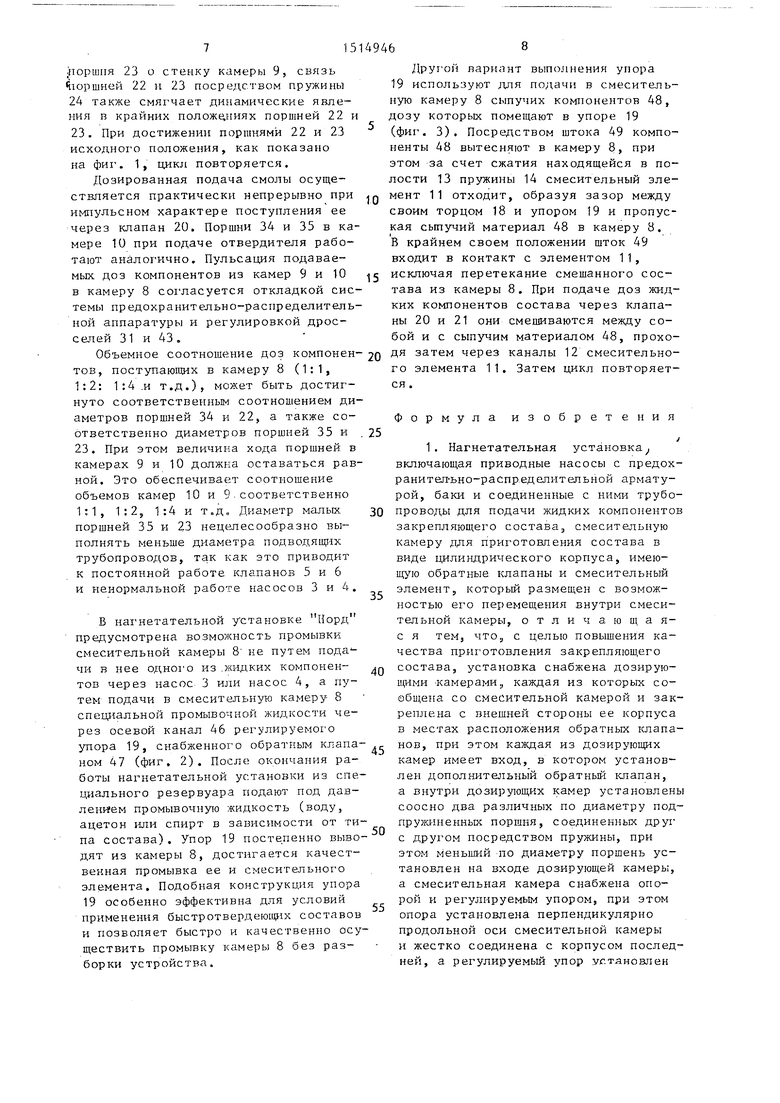

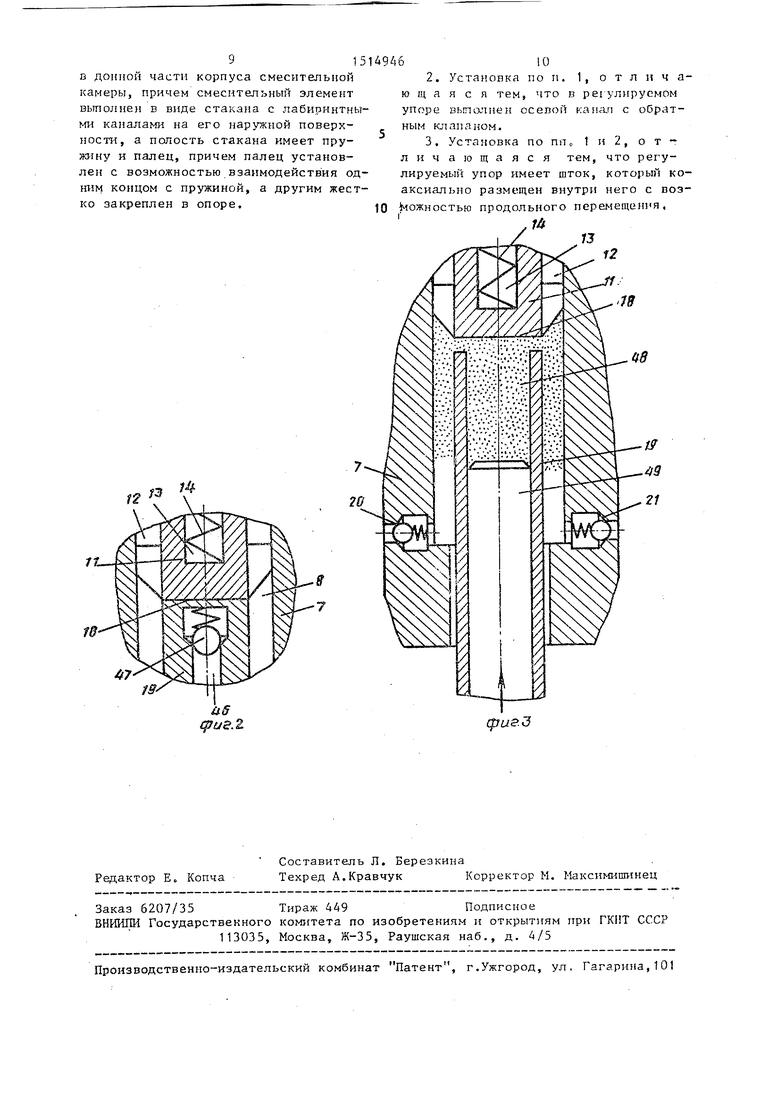

На фиг. 1 изображена конструктивная схема нагнетательной установки Норд с механизмом для приготовления закрепляющего состава, продольный разрез; на фиг, 2 и 3 примеры вьпшлне- ,ния регулируемого упора.

Нагнетательная установка Норд содержит бак 1 для синтетической смолы, бак 2 для ее отвердителя, насосы 3 и 4 с предохранительными клапанами 5 и 6 и механизм приготовления закрепляющего состава, в корпусе 7 которого имеются смесительная камера В и дозирующие камеры 9 и 10. В смесительной камере 8 установлен вьшолиен- ный в виде стакана смесительный элемент 11, наружная поверхность которого имеет лабиринтные каналы 12, Б полости 13 стакана 11 размещены пружина 14 и взаимодействующий с ней палец 15, закрепленныГ в опоре 16, жестко

5

0

)

0

5

0

5

связанной с корпусом 7. В опоре 16 имеются каналы 17 для выпуска из смесительной камеры 8 смеш.анного состава. Закрытый торец 18 смесительного элемента 1 1 контактирует с рег улируе- мым упором 19, закрепленньм в корпусе 7, Смесительная камера 8 посредством обратных клапанов 20 и 21 сообщена с дозирую1и;ими камерами 9 и 10, В дозирующей камере 9 размеще}1ы поршни 22 и 23, между которыми установлена пружина 24. В стенках камеры 9 имеются входной канал 25, выходной канал 26 и перепускные каналы 27 - 29. Перепускные каналы 27 и 29 соединены магистралью 30, в которой установлен дроссель 31, Канал 28 сообщен с .магистралью 30 магистралью 32, На входном канале 25 в камеру 9 установлен обратный клапан 33. В дозирующей камере 10 размещены поршни °34 и 35, между которьми установлена пружина 36. В стенках камеры 10 также имеются входной канал 37, выходной канал 38 .и перепускные каналы 39 - 41, Иере- пускные каналы 39 и 41 соединены ма- г истралью 42, в которой установлен дроссель 43, канал 40 сообщен с магистралью 42 магистралью 44. На входном канале 37 в камеру 10 установлен обратный клапан 45. Для удобства работы дозирующие камеры 9 и 10 могут быть выполнены съемными.

В целях повьппения технологичности процесса промывки смесительной камеры 8 и удобства в работе в регулируемом упоре 19 выполнен осевой канал 46, снабженный обратным клапаном 47, а

515

для обеспечения 1зозможностн подачи в смеситепьиую камеру 8 сыпучих материалов 48 внутри регулируемого упора 19 коаксиально размеа1ен шток 49 с возможностью продольного его перемещения ,

Нагнетательная установка работает следующим образом.

При одновременном включении насосов 3 и 4 компоненты состава поступают из баков 1 и 2 по трубопроводам через обратные клапаны 33 и 45 соответственно в дозирующие камеры 9 и 10 механизма приготовления закрепляющего состава. При этом поршни 23 и 35 смещаются в направлении смесительной камеры 8, воздействуя на поршни 22 и 34 посредством пружин 24 и 36, что вызывает смещение поршней 22 и 34 в направлении к смесительной камере 8. При этом дозированные объемы компо- неитов вытесняются через открытые обратные клапаны 20 и 21 в смесительную камеру 8, При движении поршней 23 и 35 компоненты поступают также и в соответствующие перепускные каналы 27 и 39, однако регулировку дросселей 31 и 43 осуществляют таким образом, чтобы поступление компонентов в эти каналы не мешало осущест влению цикла вытеснения дозированных объемов компонентов поршнями 22 и 34, а лишь исключало жесткий .удар поршней о стенки смесительной камеры 8. Поступая в смесительную камеру 8 через обратные клапаны 20 и 21, компоненты состава (смола и отвердитель) находятся в строго дозированном соотношении и струя их, встречаясь в камере 8, первоначально дробятся на упоре 19, воздействуя затем на торец 18 стакана 11. Для более эффективного протекания процесса необходима синхронная подача компонентов (в одной фазе пyльcaцliи), что достижимо рег у- лировкой системы. От воздействия импульса жидких компонентов состава стакан 11 смещается вдоль стенок камеры 8 по пальцу 15, сжимая тем самым пружину 14, находя0;уюся в полости 13, Компоненты состава пост упают далее в лабиритные каналы 12, а стакан 11 под действием пружины 14 возвращается в исходное положение, минуя положение равновесия, так как фронт нового импульса еще не достиг торца 18 цилиндра 11. При этом происходит диспергирование струй компонентов в лабиринт466

ных канг шах 12 не только за счет мно- г ократных изменений их сечения и поворотов, но и за счет BO3Ht KHOBein-ur явления турбулентности струй из-за сложения скоростей противоположно направленных движений цилиндра 11 с каналами 12 и потока смеимваемого состава. Этим достигается повышение качества приготовле гия состава путем повышения точности дозировки и качества смешивания. Состав поступает далее через отверстия 17 в опоре 16 к потребителю, дополнительно перемепиваясь на выходе. В зависимости от частоты импульсов подачи компонентов из дозируюш -1х камер 9 и 10 и частоты вынужденных колебаний стакана 11, регулируемой упором 19, а также длины лабиринтной части каналов 17 возможно создание условий, при которых за время прохождения состава через лабиринт он участвует в нескольких циклах возвратно-поступательного перемещения стакана 11, что положительно сказывается на качестве смешивания .

В момент полного вытесне1ия компонентов из камер 9 и 10 открываются

каналы 28 и 40, сообщенные посредством магистралей 32, 30 и 44, 42 соответственно с каналами 29 и 41, что вызывает обратный ход поршней 22 л 34.

Ввиду аналогичности рассмотрим этот гфоцесс для одного из компонентов (смолы) в камере 9. При поступлении смолы через канал 28 по магистралям 32 и 30 в канал 29 резко увеличивается поток смолы, уже имеющейся в крайнем правом положении поршней 23 и 22, через канал 27, через дроссель 31 по магистрали 30, что превосходит пропускную способность клапана 20. В связи с тем, что площадь поршня 22 площади поршня 23 и они сообщены через магистральные трубопроводы с одинаковым давлением от насоса 3, то поршень 22 смещается

В обратном направлении, воздействуя посредством пружины 24 на поршень 23, который резко смещается в исходное положение, чем вызывается закрытие обратного клапана 33 и переток смолы из-под поршня 23 по каналу 27 через дроссель 31 по магистрали 30 в канал 29.

Поступление смолы через дроссель 31 позволяет избежать жесткого удара

;Поршпя 23 о стенку камеры 9, связь юршней 22 и 23 посредством пружины 24 также смягчает динамические явления в крайних ноложе,ниях поршней 22 и 23. При достижении поршнями 22 и 23 исходнох О положения, как показано на фи1 . 1, дикл повторяется.

Дозированная подача смолы осуществляется практически непрерывно при импульсном характере поступления ее через клапан 20. Поршни 34 и 35 в камере 10 при подаче отвердителя работают аналогично. Пульсация подаваемых доз компонентов из камер 9 и 10 в камеру 8 согласуется откладкой системы предохранительно-распределительной аппаратуры и регулировкой дросселей 31 и 43,

Объемное соотношение доз компонентов, поступаю1цих в камеру 8 (1:1, 1:2: 1:4 .и т.д.), может быть достигнуто соответственным соотношением диаметров поршней 34 и 22, а также соответственно диаметров поршней 35 и 23. При этом величина хода поршней в камерах 9 и 10 должна оставаться равной. Это обеспечивает соотношение объемов камер 10 и 9 соответственно 1:1, 1:2, 1:4 и т.д. Диаметр малых; поршней 35 и 23 недбшесообразно выполнять меньше диаметра подводяш -1х трубопроводов, так как это приводит к постоянной работе клапанов 5 и 6 и ненормальной работе насосов 3 и 4.

В нах нетателъной установке Иорд предусмотрена возможность промывки смесительной камеры 8 не путем пода - чи в нее одного из .жидких компонентов через насос 3 или насос 4, а путем подачи в cMecnTfinbHyw камеру В специальной промывочной жидкости через осевой канал 46 регулируемого упора 19, снабженного обратным клапаном 47 (фиг. 2). После окончания работы нагнетательной установки из специального резервуара подают под дав- промывочную жидкость (воду, ацетон или спирт в зависимости от типа состава). Упор 19 постепенно выводят из камеры 8, достигается качественная промывка ее и смесительного элемента. Подобная конструкция упора 19 особенно эффективна для условий применения быстротвердеющих составов и позволяет быстро и качественно осуществить промывку камеры В без разборки устройства.

0

5

0

5

0

5

0

5

0

5

Друг ой вариант выполнения упора 19 используют для подачи в смесительную камеру 8 сыпучих компонентов 48, дозу которьк помещают в упоре 19 (фиг. 3). Посредством штока 49 компоненты 48 вытесняют в камеру 8, при этом за счет сжатия находящейся в полости 13 пружины 14 смесительный элемент 11 отходит, образуя зазор между своим торцом 18 и упором 19 и пропуская сыпучий материал 48 в камеру 8. В крайнем своем положении шток 49 входит в контакт с элементом 11, исключая перетекание смешанного состава из камеры 8. При подаче доз жидких компонентов состава через клапаны 20 и 21 они смешиваются между собой и с сыпучим материалом 48, проходя затем через каналы 12 смесительного элемента 11. Затем идкл повторяется .

Формула изобретения

75

12

W

сри&.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Крепление кровли очистных забоев полиуретаном.- Уголь, 1983, № 5, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-15—Публикация

1987-09-08—Подача