. Изобретение относится к машиностроению, а именно к способам заделки . концов пружин в устройствах как статического нагружения, так и для восприятия вибродинамических нагрузок, например, в амортизаторах, и является усовершенствованием известного способа по авт. св. № 1116239.

Целью изобретения является улучшение фиксации витков пружины путем исключения попадания заливаемого материала под рабочий виток.

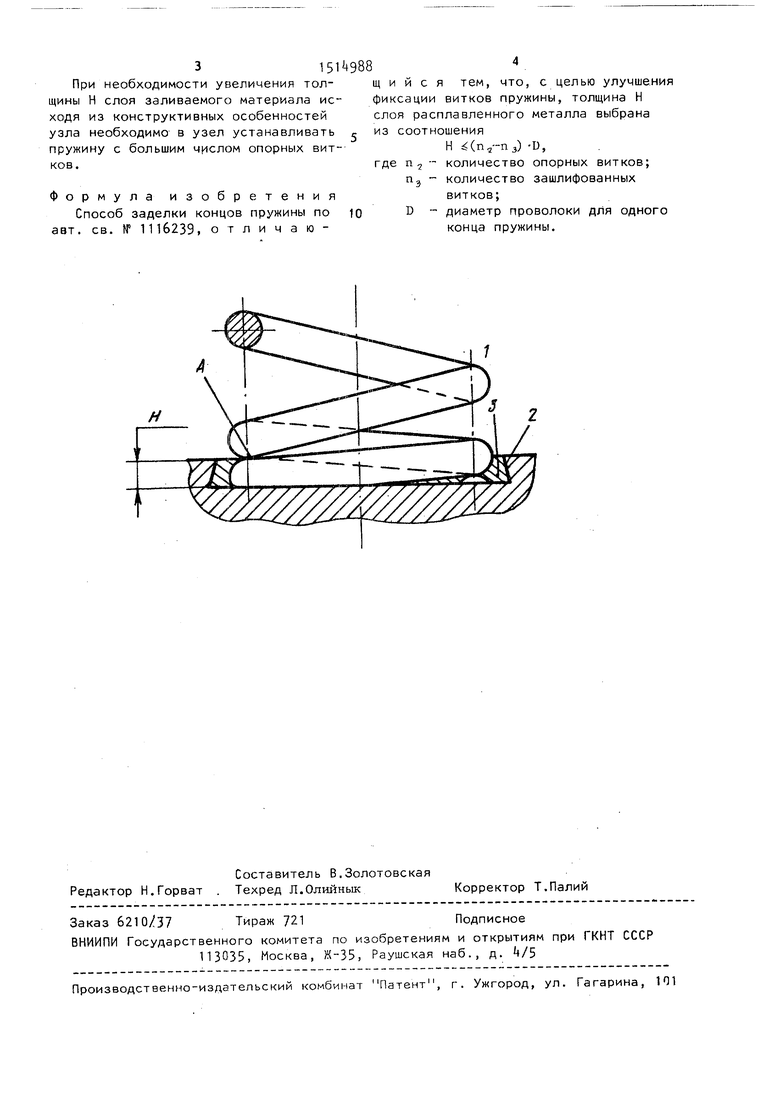

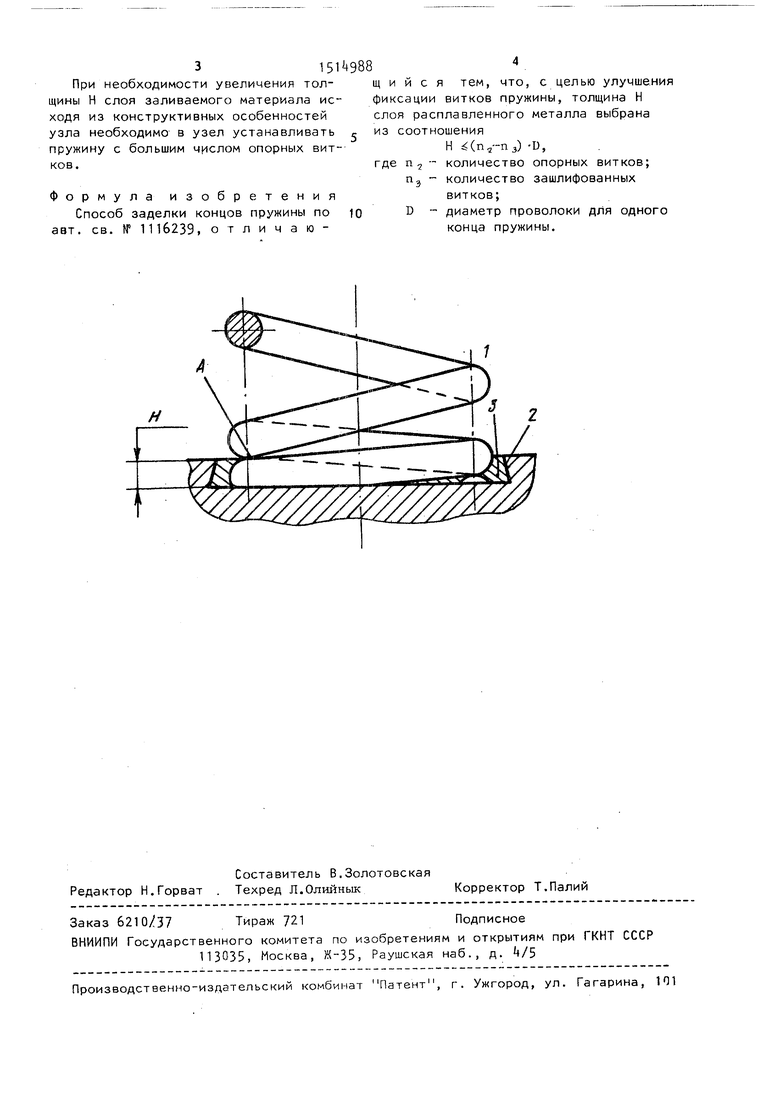

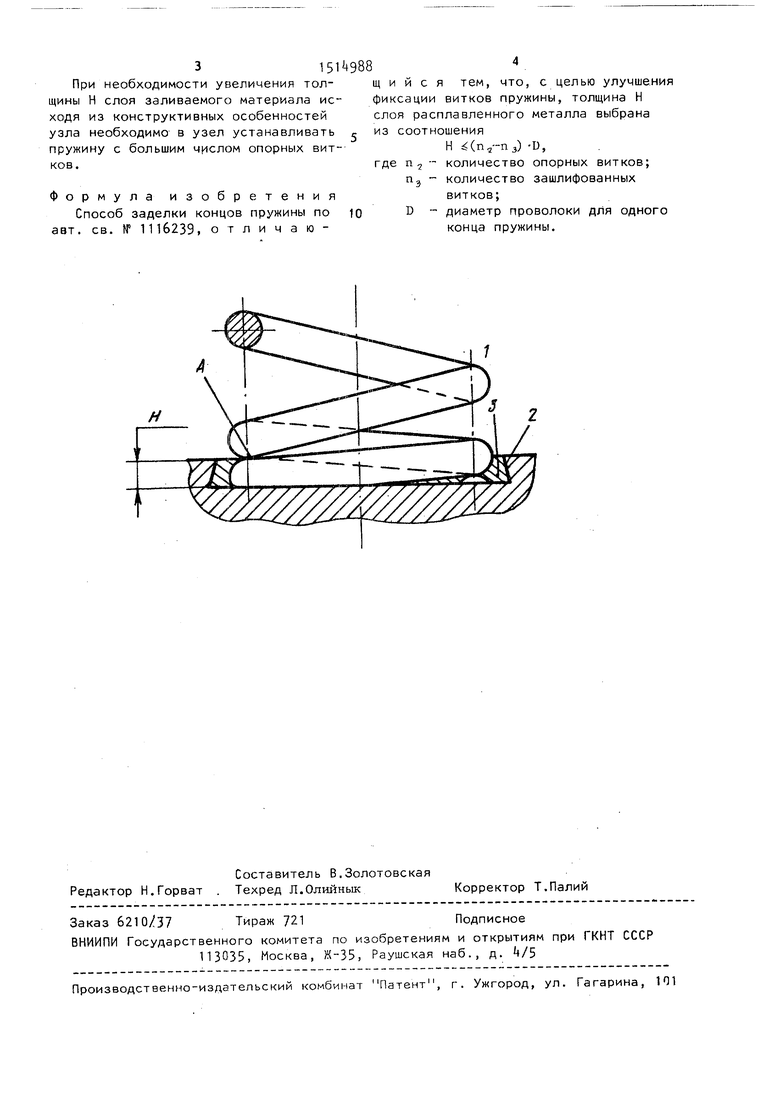

На чертеже изображено устройство. для реализации способа.

Способ заделки концов пружины заключается в том, что последний виток пружины 1 заводят в паз опоры 2 с наклонными стенками и заливают толщиной Н слоя 3 расплавленного металла, равной:

Н i(.p -D, где п 21 - количество опорных витков;

Пд - количество зашлифованных витков;D - диаметр проволоки для одного

конца пружины.

Температура расплавленного металла ниже температуры плавления металла пружины и опоры. Для стандартной пружины, имеющей с одного конца один зашлифованный на 3/4 опорный виток, его необходимо заливать слоем толщиной не более 1/4 диаметра проволоки пружины. Увеличение толщины Н заливаемого слоя 3 приводит к возвышению его поверхности над т. А расхождения витков (точкой разграничения рабочих и опорных витков) и, следовательно, попаданию заливаемого материала под рабочий- виток, вследствие чего его перемеще- ние при сжатии исключается, возникает излом рабочего витка в месте его выхода из затвердевшего материала.

СП

00 00

N)

При необходимости увеличения толщины Н слоя заливаемого материала исходя из конструктивных особенностей узла необходимо в узел устанавливать пружину с большим числом опорных витков.

Формула изобретения Способ заделки концов пружины по авт. св. № 1116239, отличаю

щ и и с я тем, что, с целью улучшения фиксации витков пружины, толщина Н слоя расплавленного металла выбрана из соотношения

Н (п,-пз) -D,

где п 2 - количество опорных витков; Пд - количество зашлифованных

витков; D - диаметр проволоки для одного

конца пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕТКА ДЛЯ НАНЕСЕНИЯ ТУШИ НА РЕСНИЦЫ | 2003 |

|

RU2276961C2 |

| Устройство для образования узла на опорном витке пружины | 1973 |

|

SU476065A1 |

| СКВАЖИННЫЙ РЕПЕР | 2009 |

|

RU2417318C1 |

| ВИБРОИЗОЛЯТОР ТРОСОВЫЙ КРЕСТООБРАЗНЫЙ С КОНИЧЕСКИМИ ПРУЖИНАМИ | 2012 |

|

RU2522767C1 |

| МАССАЖЕР И СПОСОБ СОЕДИНЕНИЯ В ЗАМКЕ КОНЦОВ ГИБКОГО ЭЛЕМЕНТА, ПРЕИМУЩЕСТВЕННО МАССАЖЕРА | 1994 |

|

RU2057512C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| Виброизолятор "двойной колокольчик" (варианты) и способ изготовления его упругогистерезисных элементов из проволочного материала | 2015 |

|

RU2626787C2 |

| Литейный стержень | 1977 |

|

SU679116A3 |

| Способ восстановления чугунных коленчатых валов двигателей внутреннего сгорания | 1989 |

|

SU1606300A1 |

| ЧАСОВАЯ ПРУЖИНА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2014 |

|

RU2635979C2 |

Изобретение относится к машиностроению, а именно к способам заделки концов пружин в устройствах как статического нагружения, так и для восприятия вибродинамических нагрузок, например, в амортизаторах. Целью изобретения является улучшение фиксации витков пружин путем исключения попадания заливаемого материала под рабочий виток. Заливка последнего витка, введенного в паз опоры, толщиной H слоя расплавленного металла, равной H≤(N2-N3).Д, где N2 - количество опорных витков, N3 - количество зашлифованных витков, Д - диаметр проволоки, позволяет исключить излом рабочего витка пружины в месте выхода из затвердевшего металла и тем самым улучшить фиксацию и надежность закрепления последнего витка. 1 ил.

| Способ изготовления порошкообразного сорбента | 1957 |

|

SU111623A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-10-15—Публикация

1988-02-11—Подача