Изобретение относится к способам технологического обеспечения износостойкости металлополимерных пар трения и может быть использовано при эксплуатации узлов трения, например торцовых уплотнений, в воде и химически актив1 ых и органических жидкостях в химической и микробиологической промьш1ленности.

Цель изобретения - повышение износостойкости металлополимерной пары трения, снижение осадки и остаточной деформации за счет приложения нагрузки перпендикулярно вектору скорости .

Способ реализуется следующим образом.

Элемент пары трения, включающий антифрикционный материал на основе политетрафторэтилена и дискретных углеродных волокон, предварительно перед началом скольжения деформируют jj сжатием в жидкой среде в направлении, перпендикулярном поверхности трения и слоям дискретных углеродных волокон при нагрузке, изменяющейся во времени в пределах 0,5-6 МПА, частотой 0,042-1 ч

1

Нагрузку изменяют по амплитуде с постоянной частотой и временем на- гружения на одной ступени 8-24 ч , или по амплитуде с переменной частотой и временем нагружения на одном

315

ступени от 1 до 2А ч с интерпапом дискретности 1 ч .

Нпн нагрузку 11: меняют по гинусои- длльт1ому чакону с периодом 23 ч иди ступенчато с интервалом нагруже- ния 0,5 МПа и временем нагружения ня одной ступени от 8 до 24 ч.

Пример 1. Подучают антифрикционный материад на основе 85% поли- тетрафторэтиленя и 15% углеродных во- докон путем измельчения угдеродной ткани УТМ-8 посдедовательно в молотковой дробилке КДУ-2,0 с сепарацией через решетку с диаметром отвер- стий 1,25 мм и мельнице МРП-1 при 7000 об/мин и последугацим смещением порошка политетрафторэтилена с измельченным углеродным волокном в мельнице МРП-1 при 7000 об/мин 12 мин. Полученную композицию ют в виде втулки с наружным диаметром ЗА+0,1 мм, внутренним диаметром 28+0,1 мм (при направлении усилия прессования перпендикулярно торцу втулки) и высотой 12+0,5 мм и спекают по известной технологии переработки наполненных фторопластов, При этом дискретные углеродные волокна

располагаются слоями, которые перпен дикулярны направлению усилия прессования и параллельны торцу втулки (в слое углеродные волокна имеют статистическое распределение по направлениям) .

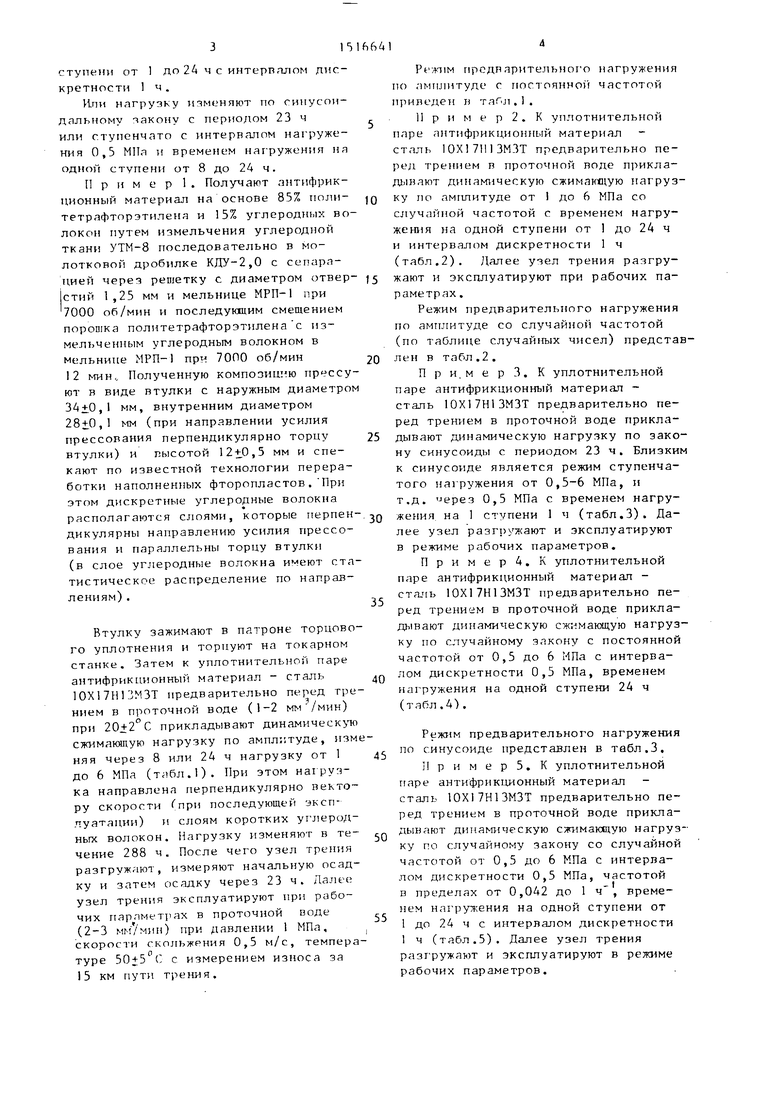

Втулку зажимают в патроне торцового уплотнения и торцуют на токарном станке. Затем к уплотнительной паре антифрикционный материал - сталь 10Х17Н13МЗТ предварительно перед трением в проточной воде (1-2 мм /мин) при 20 +2° С прикладывают динамическ то сжимающую нагрузку по амплитуде, измняя через 8 или 24 ч нагрузку от 1 до 6 МПа (табд.1). При этом нагрузка направлена перпендикулярно вектору скорости (при последующей эксплуатации) и слоям коротких углеродных волокон. Нагрузку изменяют в те- чение 288 ч. После чего узел трения разгружают, измеряют начальную осадку и затем осадку через 23 ч. Далее узел трения эксплуатируют при рабочих параметрах в проточной воде (2-3 мм7 мип) при давлении 1 МПа, скорости скольжения 0,5 м/с, температуре 50+5 С с измерением износа за 15 км пути трения.

Режим предварителыюг о нагружения по лмтиштуде с постоянно частотой приведен в таГ.л.1.

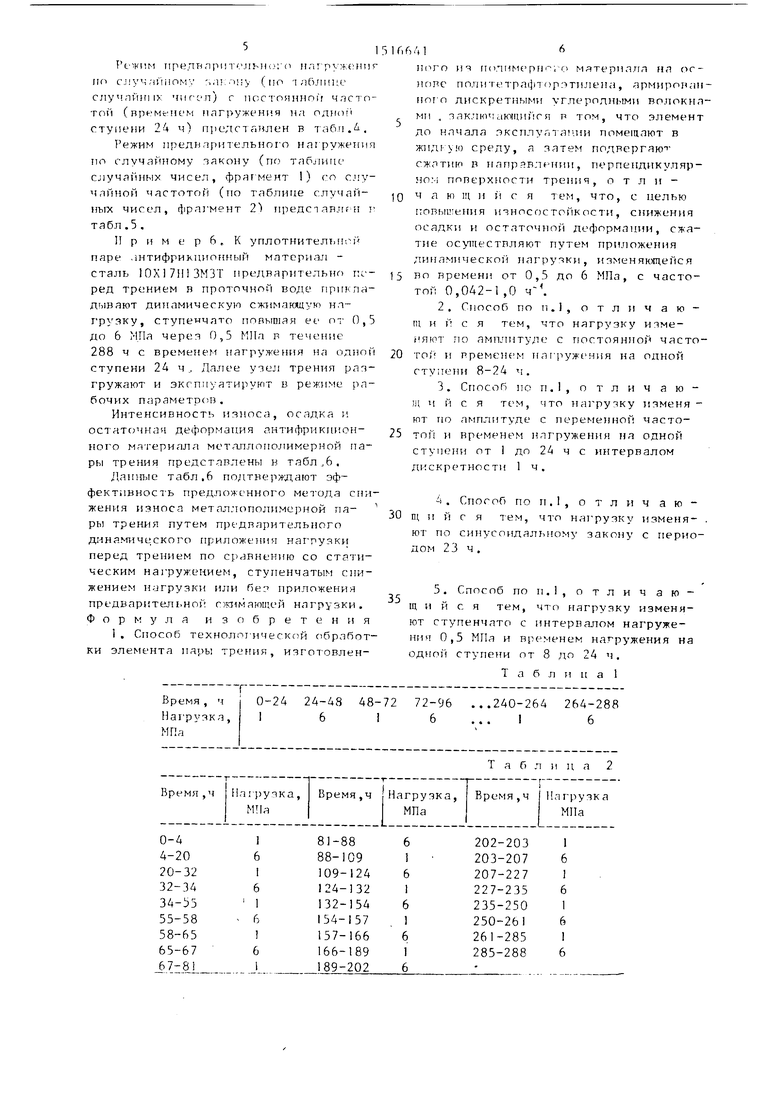

1 р и м е р 2. К уплотнительной паре антифрикцио)П1ый материал - сталь 10X1 71113M3T предварительно перед трением в проточной воде прикладывают динамическую сжимаюи;ую нагрузку по амгшитуде от 1 до 6 МПа со случайной частотой с временем нагружения на одной ступени от 1 до 24 ч и интервалом дискретности 1 ч (табл.2). Далее узел трения разгружают и эксплуатируют при рабочих параметрах .

Режим предварительного нагружения по амттлитуде со случайной частотой (по таблице случайных чисел) предстален в т а бл . 2 .

При,мер 3. К уплотнительной паре антифрикционный материал - сталь 10Х17Н13МЗТ предварительно перед трением в проточной воде прикладывают динамическую нагрузку по закону синусоиды с периодом 23 ч. Близки к синусоиде является режим ступенчатого нагружения от 0,5-6 МПа, и т.д. ерез 0,5 МПа с временем нагружения на 1 ступени 1 ч (табл.3). Далее узел разгружают и эксплуатируют в режиме рабочих параметров,

Пример4,К уплотнительной паре антифрикционный материал - стачь 10Х17Н13МЗТ предварительно перед трением в проточной воде прикладывают динамическую сж; мающую нагрузку по случайному закону с постоянной частотой от 0,5 до 6 МПа с интервалом дискретности 0,5 МПа, временем нагружения на одной ступени 24 ч (табл .4).

Режим предварительного нагружения по синусоиде представлен в табл.3.

И р и м е р 5, К уплотнительной паре антифрикционный материал - сталь 10XI7H13M3T предварительно перед трением в проточной воде прикладывают динамическую сжимающую нагрузку по случайному закону со случайной частотой от 0,5 до 6 МПа с интерпалом дискретности 0,5 МПа, частотой в пределах от 0,042 до 1 ч , временем нагружения на одной ступени от 1 до 24 ч с интервалом дискретности 1 ч (табл.5). Далее узел трения разгружают и эксплуатируют в режиме рабочих параметров.

P f ЖП M n p е.пв л p и т MI ь n ( г (i ил г р уже н 11 г пп случлГиюму ,,и:пну (но тлСипшс

СЛУЧПЙ1П1Х ЧИГЧ П) г IlOC rOHHHOl f ЧЛСТОтоп (временем ипгружения на одиоГ ступени 24 ч) предстанлен в табл.и.

Режим предвлрнтельног о нагружетгил по случайному закону (пг) таблице случайных чисел, фрагмент 1) со случайной частотой (но таблице случайных чисел, фрагмент 2) предстаплг п г табл .5 .

II Р и м е р 6 , К уплотнителт.иой паре .штифрикционный материал - стал 10X1 71113МЗТ предварительно nt-- ред трением в проточной воде прикладывают динамическую сжимающую нагрузку, ступенчато повышая ее от 0,5 до 6 МПа черея 0,5 МПа Р течение 288 ч с временем нагружения на одной ступени 24 ч , Далее узел трения разгружают и эксплуатируют в режиме рабочих параметров.

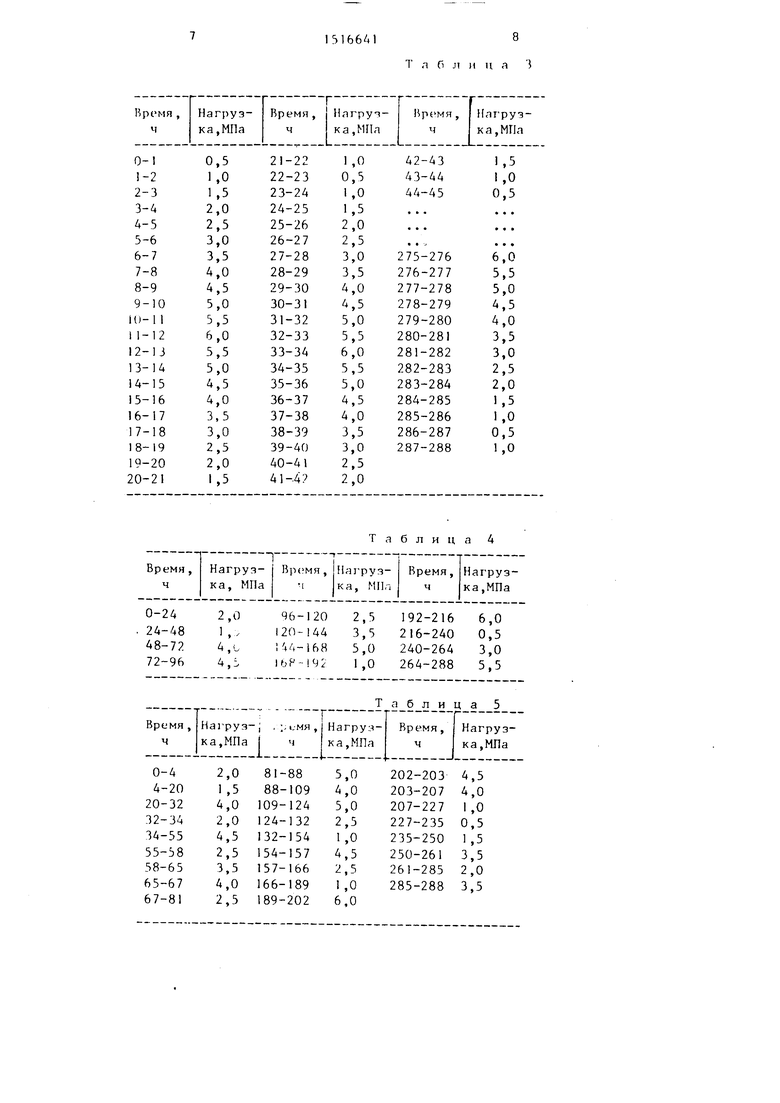

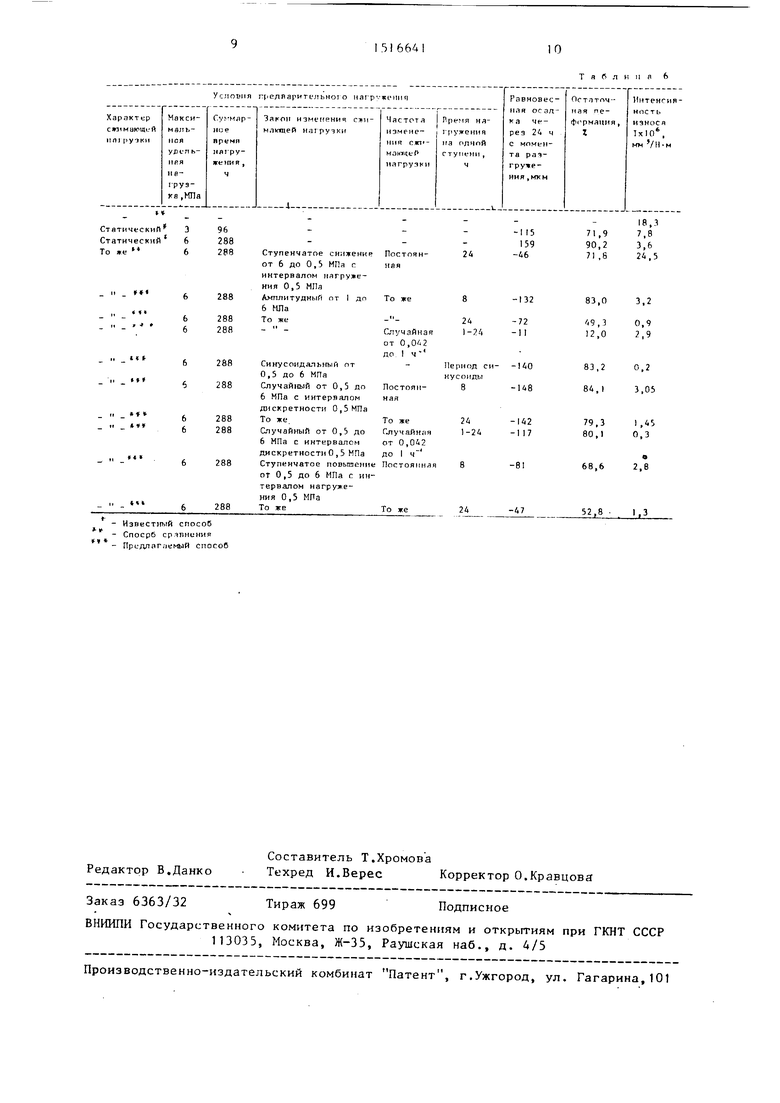

Интенсивность износа, осадка и остаточная деформапия антифрикционного материала металлополимерной пары трения представлены в табл,6.

Дап}Пз1е табл,6 подтверждают эффективность предложенного метода снижения износа металлополимерной па- ры трения путем предварительного fl;- HaNra4e,CKoro приложения HarpyaKit перед трением по сравнению со статическим нагружением, ступенчатым снижением нагрузки или бе:: приложения предварительной окимающей нагрузки. Формула изобретения

1 , Способ технолот ической обработки элемента пары трения, изготовлен

0

5

из полимерн - ; г материатгл на основе политетрафторзтилена, армированного дискретными углеродными волокнами , заклюЧс1Ю1ЦиГ|С я р том, что элемент до начала эксплуг, ап.ии помещают в ЖИД1 среду, а зате подвергают сжатию в направлении, перпендикулярно:- поверхности трения, отличаю щ и и с я тем, что, с целью повышения износостойкости, снижения осадки и остаточной деформации, сжатие ос т11ествляют путем приложения динамической нагрузки, изменяющейся 5 во времени от 0,5 до 6 МПа, с частотой 0,042-1,0 ч

2 , Способ по 11.1,отличаю- IU и и с я тем, что нагрузку изменяют по амплитуде с постоянной часто- Toj r и временем нагруж ния на одной ступени 8-24 м.

3. Способ по п.1, о т л и ч а ю - щ и и с я тем, что на1 рузку измени - ют по амплитуде с переменной частотой и временем нагружения на одной ступени от 1 до 24 ч с интервалом дискретности 1 ч.

0

30

35

4.Способ по н.1, о т л ич а ю - щ и и с я тем, что на1 рузкуизменя- ют по синусоидал11ному законус периодом 23 ч .

5.Способ по п.1 , о т л и ч а ю - щ и и с я тем, что нагрузку изменяют ступенчато с интервалом нагружения 0,5 МПа и временем нагружения на ОДНО ступени от В до 24 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ технологической обработки элемента пары трения | 1985 |

|

SU1408295A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| Металлополимерные подшипники скольжения, выполненные из ориентированного полимерного нанокомпозиционного материала | 2016 |

|

RU2646205C1 |

| СПОСОБ ОЦЕНКИ ВНЕШНИХ И ВНУТРЕННИХ ПАРАМЕТРОВ УЗЛОВ ТРЕНИЯ ПРИ ИСПЫТАНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2015 |

|

RU2647338C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2290416C2 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2001 |

|

RU2216553C2 |

| Способ испытания гидродинамического подшипника скольжения | 1990 |

|

SU1784850A1 |

| УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ СМАЗОЧНЫМ ДЕЙСТВИЕМ | 2012 |

|

RU2493380C1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| МЕТАЛЛСОДЕРЖАЩАЯ МАСЛОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2277579C1 |

Изобретение относится к машиностроению, в частности к металлополимерным парам трения. Цель изобретения - повышение износостойкости элементов пар трения из полимерных композиционных материалов, армированных дискретными углеродными волокнами при снижении величины осадки. Элемент пары трения предварительно помещают в жидкую среду. Затем подвергают сжатию в направлении, перпендикулярном поверхности трения. Сжатие осуществляют, прикладывая динамическую нагрузку, изменяющуюся во времени от 0,5 до 6 МРа с частотой (0,042-1,0)ч-1. Нагрузку изменяют по амплитуде с постоянной частотой или по амплитуде с переменной частотой, или по синусоидальному закону, или ступенчато. После этого пару разгружают и эксплуатируют в режиме рабочих параметров. В результате происходит уменьшение начальной и равновесной осадки и статочной деформации антифрикционного материала в металлополимерной паре. 4 з.п.ф-лы, 6 табл.

Табл и U а 2

Т л fi л и U а )

- Известный способ - Спосрб cpinnumiR - Придлаглемый способ

Редактор В.Данко

Составитель Т.Хромова

Техред И.Верес Корректор О.Кравцова

Заказ 6363/32

Тираж 699

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

т я f л ti II в 6

83,0

3,2

Подписное

| Способ технологической обработки элемента пары трения | 1985 |

|

SU1408295A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-23—Публикация

1985-11-22—Подача