21

(Л

работающей на смеси холодильных агентов . Прямой поток с повышенным давлением через входной патрубок 3 поступает в участок 15 этого патрубка. Двигаясь в зазоре между участком 15 и трубой 14, поток подогревает трубу 14 и дренажный патрубок 7, предотвращая замерзание контактирующих с ними жидких компонентов. Обратный поток поступает в теплообменник через входной патрубок 4 и проходит через перфорационные отверстия I1 в матрицах 8, чередующиеся с прокладками 9.

Конденсат фреоца собирается на верхних поверхностях конусов 12 и двигается в сторону осевых отверстий 13. Собираясь в кольцевых зазорах, капли попадают в конденсатосборник 17 и по дренажному патрубку 18 выводятся из теплообменника. Защита от вымораживания достигается за счет теплового кон- такта капель и конденсатосборника 17 с трубой 14, а также теплоизоляцией 19 участка дренажного патрубка 18 и нагревом этого патрубка с помощью элемента 20. 2 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2003 |

|

RU2247908C1 |

| Криогенная установка | 1986 |

|

SU1451484A1 |

| Способ работы криогенной установки | 1986 |

|

SU1449791A1 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

| Красильная барка | 1988 |

|

SU1553593A1 |

| Дроссельная система охлаждения | 1982 |

|

SU1041829A1 |

| Устройство для отделения жидких компонентов из сжатого газа | 1976 |

|

SU565690A1 |

| СПОСОБ КРИОГЕННОЙ ВИНТЕРИЗАЦИИ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2278895C2 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Устройство для сжижения природного газа и способ для его реализации | 2020 |

|

RU2742009C1 |

Изобретение может найти применение в криогенной технике. Целью изобретения является повышение надежности работы в процессе охлаждения смесей путем предотвращения вымораживания конденсирующихся компонентов на теплопроводных матрицах. Теплообменник-сепаратор используется в составе дроссельной криогенной установки, работающей на смеси холодильных агентов. Прямой поток с повышенным давлением через входной патрубок 3 поступает в участок 15 этого патрубка. Двигаясь в зазоре между участком 15 и трубой 14, поток подогревает трубу 14 и дренажный патрубок 7, предотвращая замерзание контактирующих с ними жидких компонентов. Обратный поток поступает в теплообменник через входной патрубок 4 и проходит через перфорационные отверстия 11 в матрицах 8, чередующиеся с прокладками 9. Конденсат фреона собирается на верхних поверхностях конусов 12 и двигается в сторону осевых отверстий 13. Собираясь в кольцевых зазорах, капли попадают в конденсатосборник 17 и по дренажному патрубку 18 выводятся из теплообменника. Защита от вымораживания достигается за счет теплового контакта капель и конденсатосборника 17 с трубой 14, а также теплоизоляцией 19 участка дренажного патрубка 18 и нагревом этого патрубка с помощью элемента 20. 2 з.п. ф-лы, 3 ил.

Изобретение относится к теплообменникам матричного типа и может най- ти применение в качестве -конденсатора в криогенной технике, в частности в дроссельных системах, работающих на многокомпонентных смесях.

Цель изобретения - повышение на- дежности работы в процессе охлаждения смесей путем предотвращения вымораживания конденсирующихся компонентов.

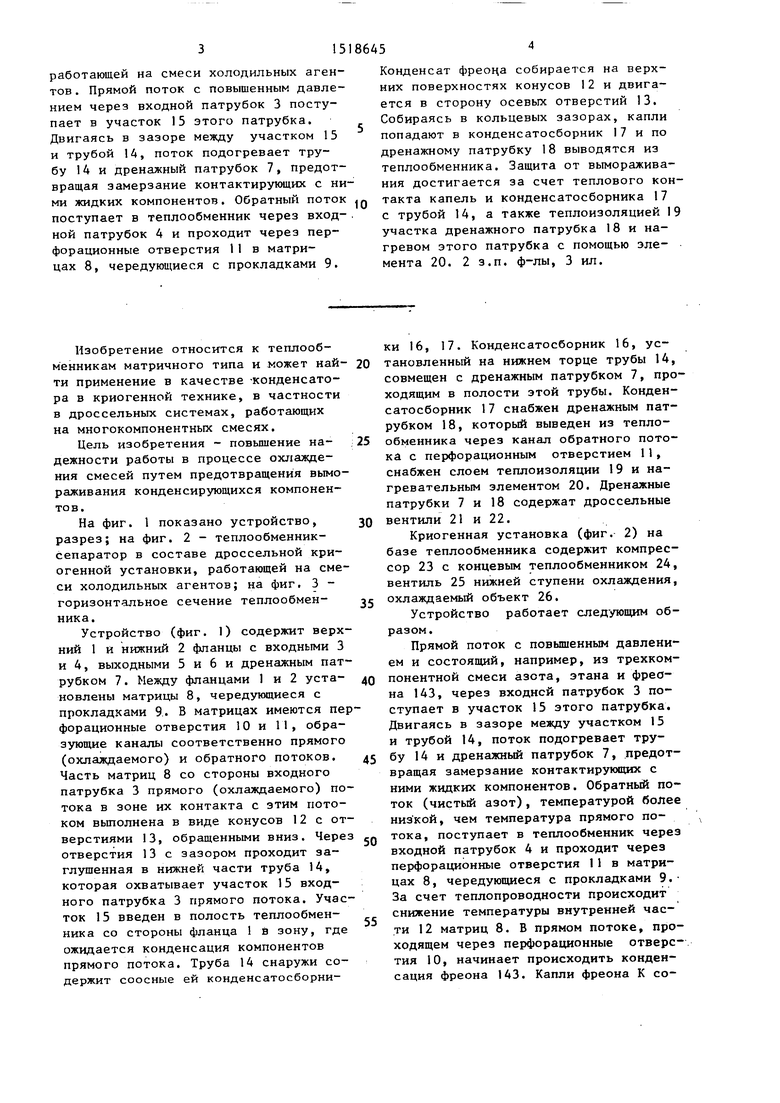

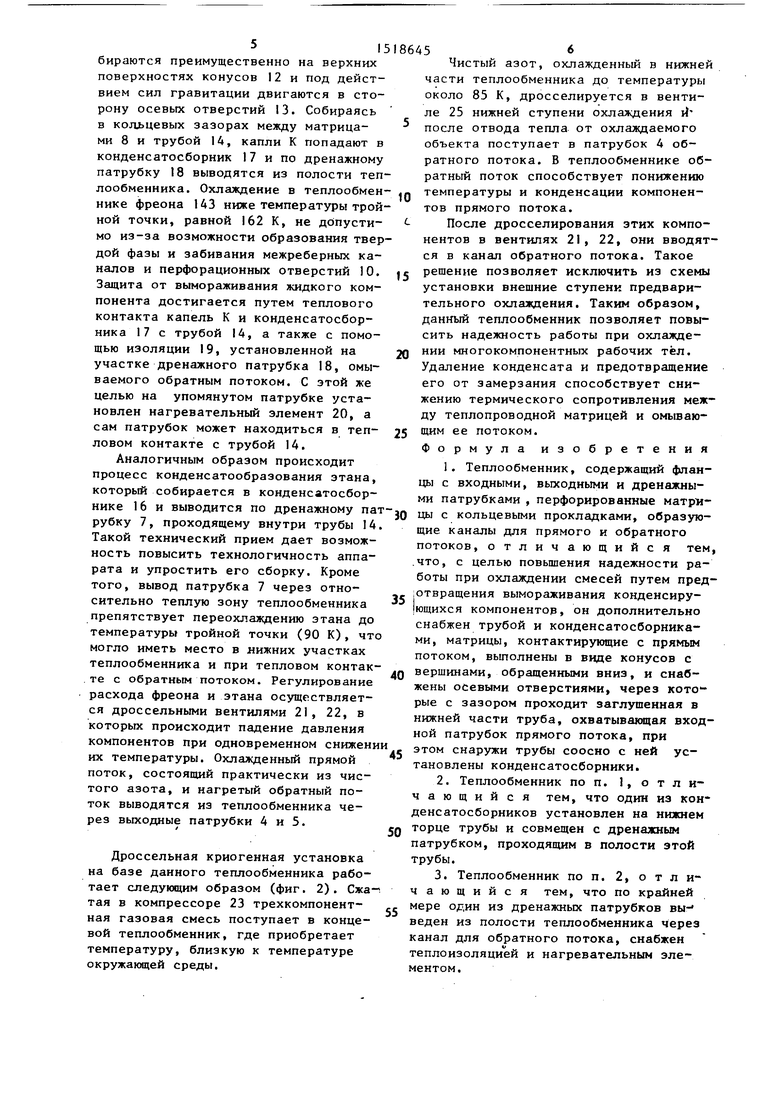

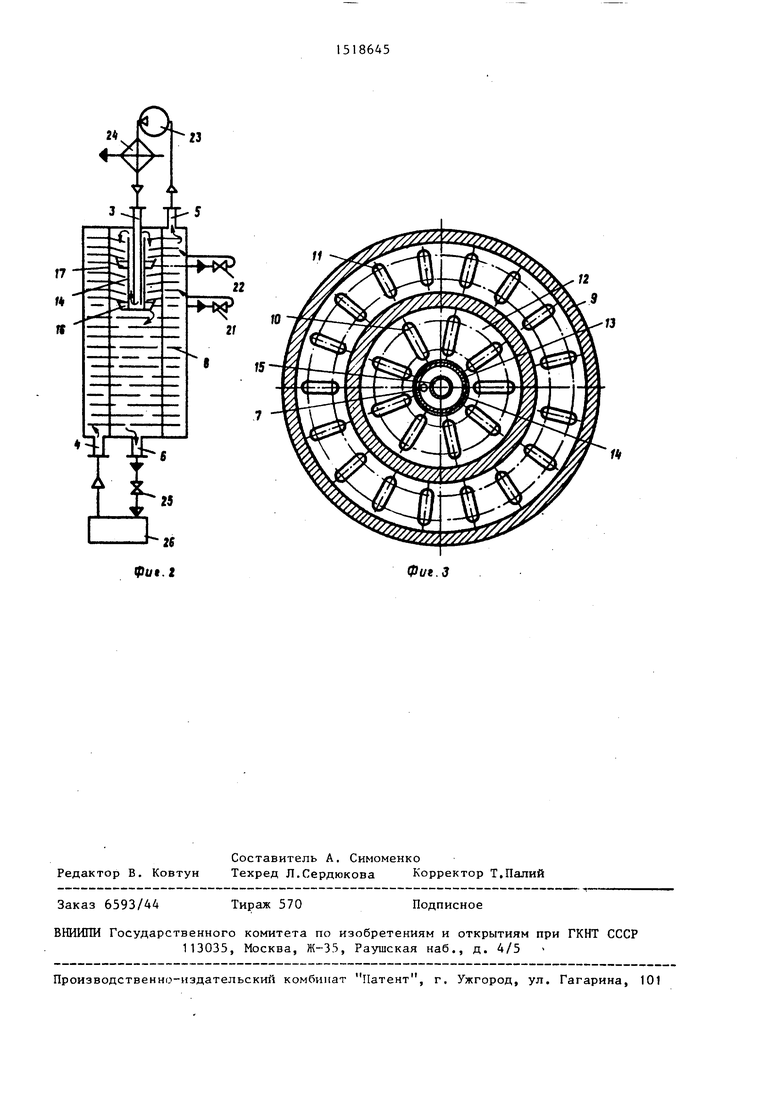

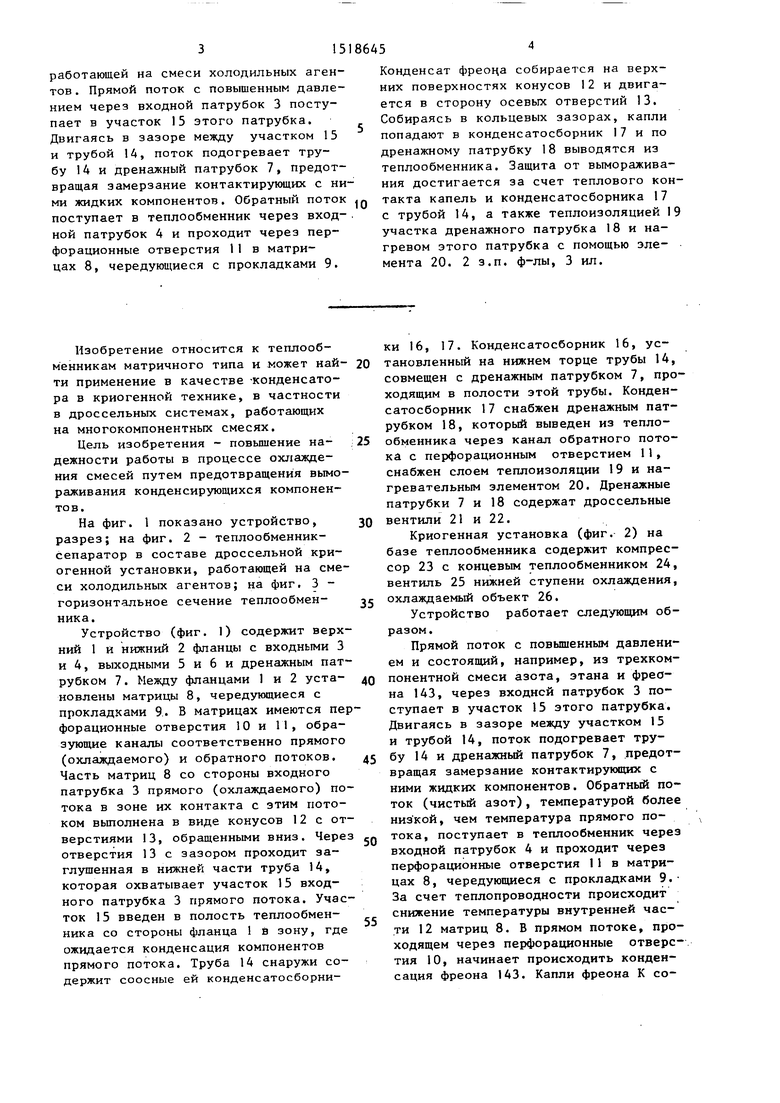

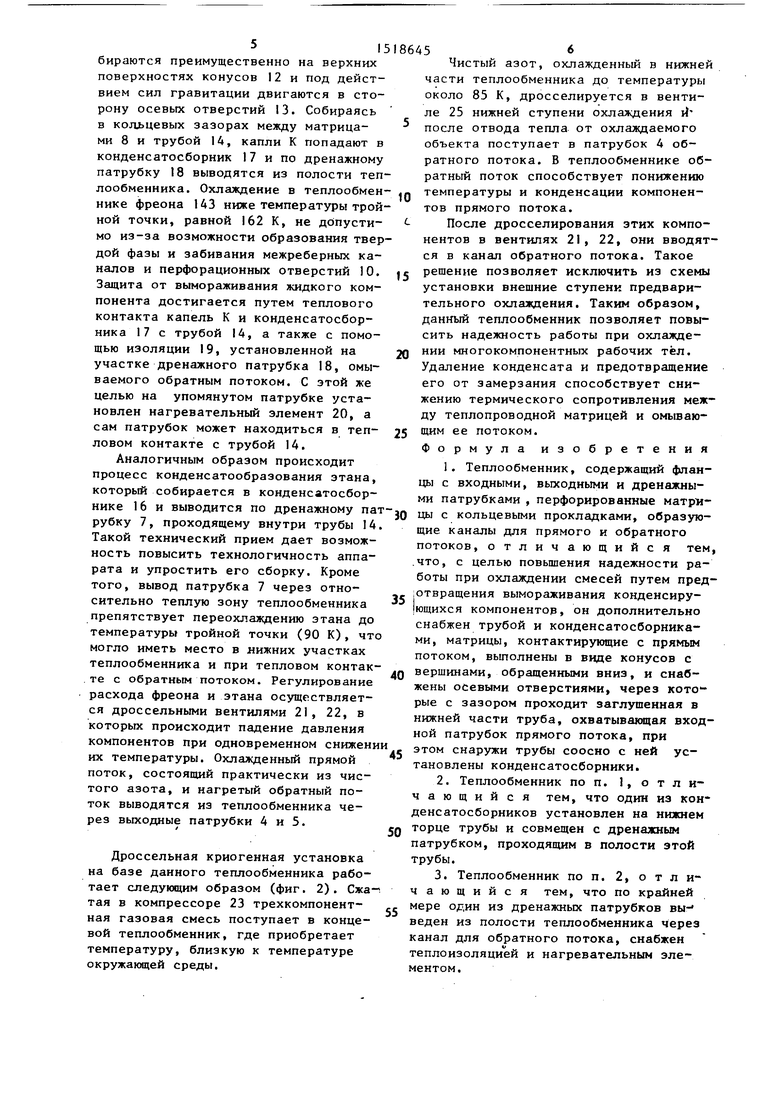

На фиг. 1 показано устройство, разрез; на фиг. 2 - теплообменник- сепаратор в составе дроссельной криогенной установки, работающей на смеси холодильных агентов; на фиг. 3 - горизонтальное сечение теплообмен- ника.

Устройство (фиг. 1) содержит верхний 1 и нижний 2 фланцы с входными 3 и 4, выходными 5 и 6 и дренажным патрубком 7. Между фланцами 1 и 2 уста- новлены матрицы 8, чередующиеся с прокладками 9. В матрицах имеются перфорационные отверстия 10 и 11, образующие каналЬ соответственно прямого (охлаждаемого) и обратного потоков. Часть матриц 8 со стороны входного патрубка 3 прямого (охлаждаемого) потока в зоне их контакта с этим потоком вьтолнена в виде конусов 12 с отверстиями 13, обращенными вниз. Через отверстия 13 с зазором проходит за- глущенная в нижней части труба 14, которая охватывает участок 15 вход- ного патрубка 3 прямого потока. Участок 15 введен в полость теплообменника со стороны фланца 1 в зону, где ожидается конденсация компонентов пряного потока. Труба 14 снаружи содержит соосные ей конденсатосборники 16, 17. Конденсатосборник 16, установленный на нижнем торце трубы 14, совмещен с дренажным патрубком 7, проходящим в полости этой трубы. Конденсатосборник 17 снабжен дренажным патрубком 18, который выведен из теплообменника через канал обратного потока с перфорационным отверстием 11, снабжен слоем теплоизоляции 19 и нагревательным элементом 20. Дренажные патрубки 7 и 18 содержат дроссельные вентили 21 и 22.

Криогенная установка (фиг. 2) на базе теплообменника содержит компрессор 23 с концевым теплообменником 24, вентиль 25 нижней ступени охлаждения, охлаждаемый объект 26.

Устройство работает следующим образом.

Прямой поток с повышенньт давлением и состоящий, например, из трехком- понентной смеси азота, этана и фреона 143, через входной патрубок 3 поступает в участок 15 этого патрубка. Двигаясь в зазоре между участком 15 и трубой 14, поток подогревает трубу 14 и дренажный патрубок 7, предотвращая замерзание контактирую|цих с ними жидких компонентов. Обратный поток (чистьй азот), температурой более низ кой, чем температура прямого потока, поступает в теплообменник через входной патрубок 4 и проходит через перфорационные отверстия 11 в матрицах 8, чередующиеся с прокладками 9.- За счет теплопроводности происходит снижение температуры внутренней части 12 матриц 8. В прямом потоке, проходящем через перфорационные отверстия 10, начинает происходить конденсация фреона 143. Капли фреона К со10

15

20

51518645

бираются преимущественно на верхних

поверхностях конусов 12 и под действием сил гравитации двигаются в сторону осевых отверстий 13. Собираясь в KOJU ueBbix зазорах между матрицами 8 и трубой 14, капли К попадают в конденсатосборник 17 и по дренажному патрубку 18 выводятся из полости теплообменника. Охлаждение в теплообменнике фреона 143 ниже температуры тройной точки, равной 162 К, не допустимо из-за возможности образования твердой фазы и забивания межреберных каналов и перфорационных отверстий 10. Защита от вымораживания жидкого компонента достигается путем теплового контакта капель К и конденсатосбор- ника 17 с трубой 14, а также с помощью изоляции 19, установленной на участке дренажного патрубка 18, омываемого обратным потоком. С этой же целью на упомянутом патрубке установлен нагревательный элемент 20, а сам патрубок может находиться в тепловом контакте с трубой 14.

Аналогичным образом происходит процесс конденсатообразования этана, который собирается в конденсатосбор- нике 16 и выводится по дренажному пат-jQ рубку 7, проходящему внутри трубы 14. Такой технический прием дает возможность повысить технологичность аппарата и упростить его сборку. Кроме того, вывод патрубка 7 через относительно теплую зону теплообменника препятствует переохлаждению этана до емпературы тройной точки (90 К), что могло иметь место в нижних участках еплообменника и при тепловом контак- те с обратным потоком. Регулирование асхода фреона и этана осуществляетя дроссельными вентилями 21, 22, в оторьк происходит падение давления омпонентов при одновременном снижении х температуры. Охлажденный прямой оток, состоящий практически из чисого азота, и нагретый обратный поок выводятся из теплообменника чеез выходные патрубки 4 и 5.

25

35

40

45

50

ч л п о

с н ж

цы ми цы щи по чт бо от ющ сн ми

по ве же ры ни но эт та

ч де то па тр

Дроссельная криогенная установка на базе данного теплообменника работает следующим образом (фиг. 2) . Сжа- тая в компрессоре 23 трехкомпонент- ная газовая смесь поступает в концевой теплообменник, где приобретает температуру, близкую к температуре окружающей среды.

10

5

0

645

Q

5

5

Чистый азот, охлажденный в нижней части теплообменника до температуры около 85 К, дросселируется в вентиле 25 нижней ступени охлаждения й- после отвода тепла от охлаждаемого объекта поступает в патрубок 4 обратного потока. В теплообменнике обратный поток способствует понижению температуры и конденсации компонентов прямого потока.

После дросселирования этих компонентов в вентилях 21, 22, они вводятся в канал обратного потока. Такое решение позволяет исключить из схемы установки внещние ступени предварительного охлаждения. Таким образом, данный теплообменник позволяет повысить надежность работы при охлаждении многокомпонентных рабочих тел. Удаление конденсата и предотвращение его от замерзания способствует снижению термического сопротивления между теплопроводной матрицей и омьшаю- щим ее потоком. Формула изобретения

jQ

40

45

0

5

потоком, выполнены в виде конусов с вершинами, обращенными вниз, и снабжены осевыми отверстиями, через которые с зазором проходит заглущекная в нижней части труба, охватывающая входной патрубок прямого потока, при этом снаружи трубы соосно с ней установлены конденсатосборники.

24

.2

Составитель А. Симоменко Редактор В, Ковтун Техред Л.Сердюкова Корректор Т,Палий

Заказ 6593/44

Тираж 570

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

12

Фие.З

Подписное

| Вертикальный теплообменник | 1982 |

|

SU1064111A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-10-30—Публикация

1987-07-09—Подача