Изобретение относится к технологии очистки газов от пьши инерционными методами с акустической коагуляцией пыли и может найти применение в металлургической, химической, цементной и других отраслях промьшшенности.

Цель изобретения - повышение степени очистки газов от пыли.

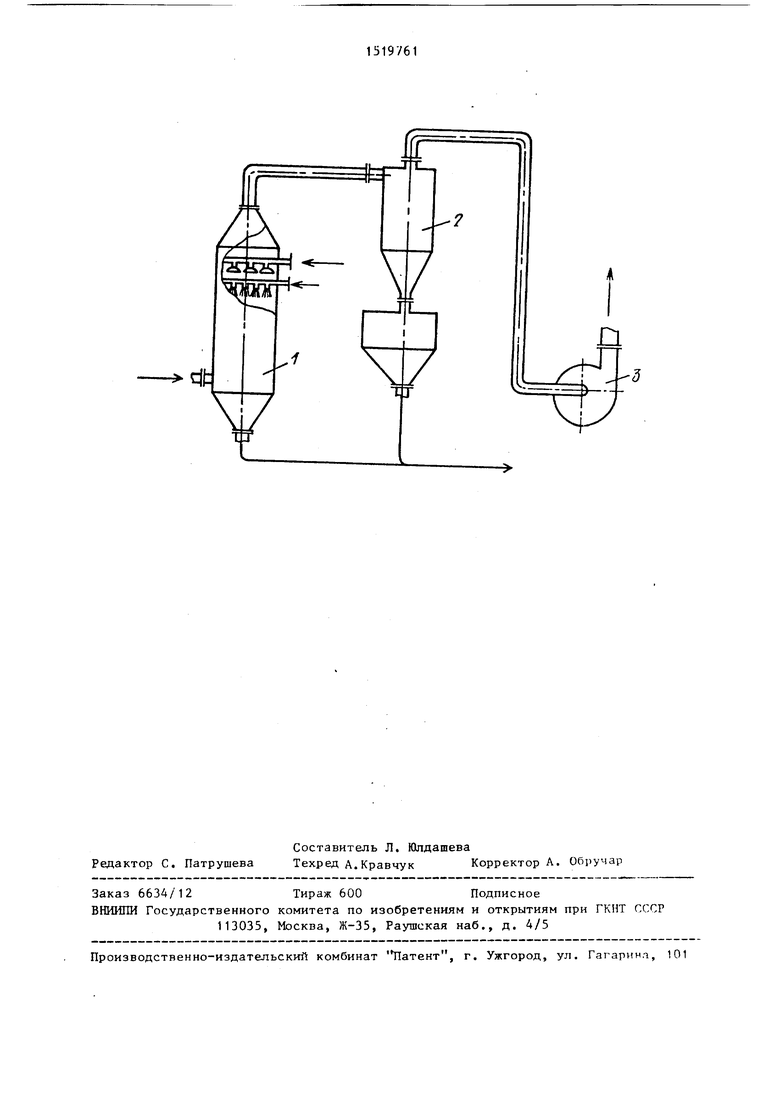

На чертеже представлена схема установки, при помощи которой осуществляют dnoco6 очистки газов от пыли.

Установка содержит коагуляцион- ную камеру 1, циклон 2, дымосос 3.

Запыленный газ подают в коагуляци- онную камеру 1, где его подвергают

звуковой обработке в акустическом поле, создаваемом генераторами звуковых колебаний. При этом в пылегазовый jnoTOK дополнительно через форсунки вводят воду, после чего пыль улавливают в установленном за камерой центробежном циклоне 2. Обеспыленный газ выбрасывается дымососом 3 в атмосферу. Уловленная пыль утилизируется путем возврата в металлургическое производство. Запыленный газ с медианным размером частиц пыли (d,) 1 - 40 мкм подается в коагуляционную камеру 1, где подвергается звуковой обработке в акустическом поле, создаел

о

Од

ваемои генераторами звуковых колебаний. При этом в пыпегаэовый поток дополнительно через форсунки вводят воду в количестве (G) 0,06-0,12 л на 1 кг образующейся пыли. По мере увеличения медианного размера частиц в указанных пределах уменьшение количества распыляемой воды определяется по формуле &d

650

йС

Исследования показали, что достигаемая степень очистки газа находитс в тесной связи с ве шчинами дисперс- ности частиц и их весовой концентрации.

Так, особенно резко эффективность очистки снижается при концентрации пыли ниже 3-Ь г/нм и медианном размре частиц менее 5 мкм (как в режиме доводки). С уменьшением весовой концентрации коагулируемость пыли ухудшается, так как при более низкой концентрации частицы образуют каждый агрегат из большего объема, преодолевая большие расстояния к центру коагуляции.

Высокодисперсные пьши коагулир.-,ч-/ гораздо интенсивнее, так как возрастает вероятность соударения частиц друг с другом. Однако с уменьшениям размеров частиц потребная степень, укрупнения частиц быстро возрастает и, соответственно, возрастает потребное время озвучивания.

Чтобы получить приемлемое время озвучивания, необходимо либо изменять (увеличивать) конструктивные размеры коагуляционной камеры, либо повышать интенсивность излучаемого звука. Это является неприемлемым, так как неизбежно ведет к более значительному расходу акустической энергии и капитальных затрат на очистку газов.

Введение в слабозапыленные газы с высокодисперсной пылью распыленной воды в количестве 0,06-0,12 л/кг образующейся пыли позволяет повысить вероятность соударения частиц пь1пи .гфуг с другом, уменьшить расстояния между центрами коагуляции, создать УСЛОВИЯ для образования агрегатов из (меньшего объема газов.

Выявлена при этом линейная зависимость между количеством подаваемой воды и дисперсностью (медианным раз

мером) улавливаемой пыли в диапазоне 1 - 40 мкм. Достижение одинаково высокой степени очистки в широком диапазоне дисперсности частиц обеспечивается путем варьирования расхода распыляемой воды, причем при уменьшении медианного размера частиц (d. ) на 6,5 мкм для сохранения идентичной степени очистки требуется увеличение расхода воды (G) на 0,01 л на 1 кг образующейся пыли в соответствии с

уравнением 4G ---, 650

Тем самым, акустическая коагулируемость пыли и степень очистки газов повышается без увеличения времени и интенсивности озвучивания, изменения размеров коагуляционной камеры. Коагуляционная камера работает . при этом в испарительном режиме. Распыленная вода в количестве 0,06 - 0,12 л/кг пыли, соответствующем Т:Ж 1:(0,05-0,1), улучшая условия коагу- лЯ1у1и пылей, затем испаряется в камере при температуре газов 150 - 250 С. Это позволяет создать благоприятные условия для улавливания пыли стандартными инерционными методами, например, в циклонах.

Уменьшение количества распьтяемой воды (менее 0,06 л/кг пыли) приводит к ухудшению очистки вследствие снижения акустической коагулируемости пылей за счет уменьшения вероятности соударения частиц и увеличения расстояния между центрами коагуляции. Увеличение количества воды (более чем 0,12 л/кг пыли) приводит к повьш1ению слипаемости пылей, образованию мажущей пыли и ухудшению условий для ее улавливания инерционными методами.

После звуковой обработки пыль улавливается в установленном за камерой центробежном циклоне 2. Обеспыленный газ выбрасывается дымососом 3 в атмосферу через дымовую трубу. Уловленная пьшь утилизируется путем возврата в металлургическое производство,

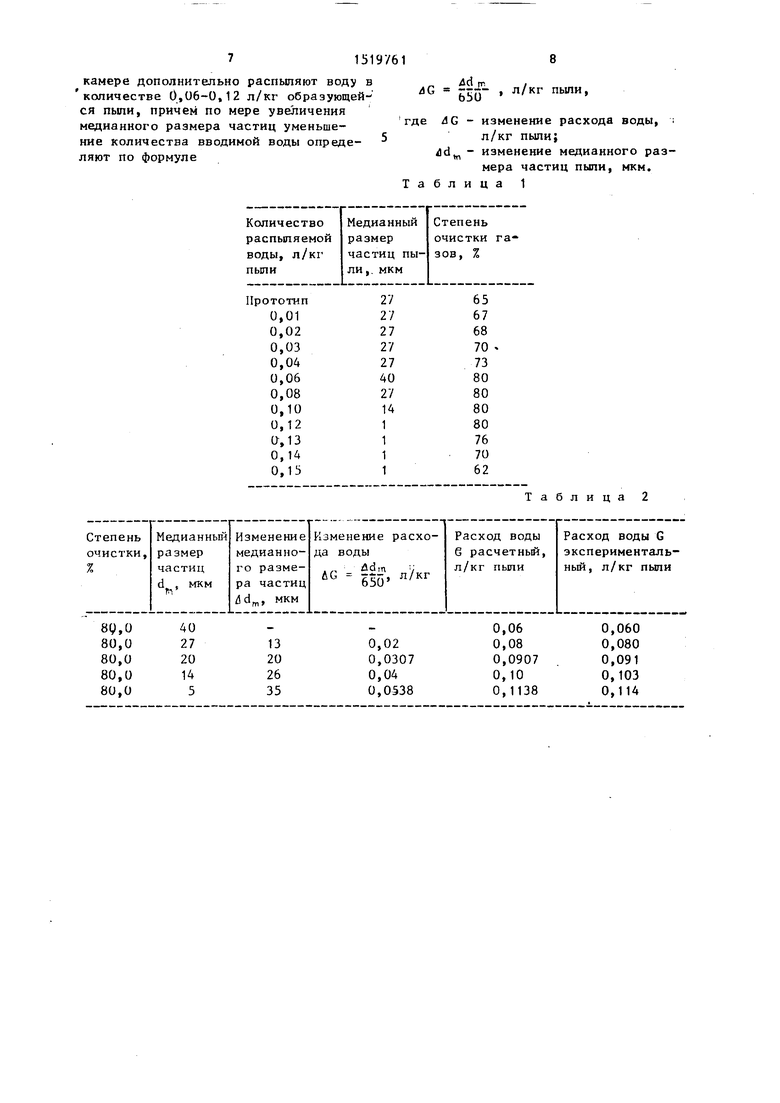

В табл. 1 приведены примеры .ведения процесса очистки при значениях параметров, находяпщхся внутри и вне заявляемых пределов.

Как видно из табЛо 1, ведение процесса при расходе воды на стадии доводки менее 0,06 л/кг образующейся пыли приводит к снижению степени - очистки газа вследствие ухудшения условий коагуляции; ведение процесса

151976

при расходе воды более 0,12 л/кг пыли приводит к изменению свойств улавливаемой пыли, прежде всего повышению ее слипаемости, что ухудшает степень очистки газа в циклоне.

Таким образом, ведение процесса очистки по предлагаемому способу позволяет повысить акустическую коагу- лируемость пьии (особенно в слабо- запыленных газах) и увеличить эффективность очистки газов от пыли до «0%.

Пример 1. 1000 м газа, содержащего 1 г/м пыли с медианным размером частиц 1 мкм, с температурой направляют в коагуляционную камеру, где в акустическом поле интенсивностью 0,2 Вт/см при давлении сжатого воздуха 4 атм, времени озвучивания 5,7 с,скорости газа в колонне 1 , 2 м/с осуществляют предварительное укрупнение частиц пыли. Количество распыляемой в камере воды -0,12 л/кг образующейся пьии (0,24 л).

Далее пылегазовый поток поступает в установленный за камерой циклон, где улаативается 80% поступающей пыли (табл. 1). Обеспыленный газ выбрасывается в атмосферу через дымовую трубу, а .уловленная пыль из бункера ipiK- лона возвращается в металлургический процесс.

Пример 2. 1000 м газа, содержащего 6 г/м пыли с медианным размером частит 20,5 мкм, с температурой 200 С подвергается звуковой обработке в коагуляционной камере в условиях, описанных в примере 1. Количество подаваемой воды - 0,09 л/кг образующейся пыли (0,54 л).

Степень улавливания пыли в установленном за камерой циклоне - 80% (табл. 1).

Дальнейшие операции аналогичны описанным в примере 1.

П р и м е р 3. 1000 м газа, содержащего 10 г/м пыли с медианным размером частиц 40 мкм, с температурой 250 С направляется на звуковую обработку в коагуляционную камеру в условиях, описанных в примере 1. Количество подаваемой воды - 0,06 л/кг образующейся пыпи (0,6 л).

Степень улавливания пыли в установленном за камерой циклоне - 80% (табл. 1).

1

Дальнейшие операции - аналог ично примеру 1.

Согласно данным табл. 2 при очистке газов сушильных отделений калийных флотофабрик от пыли хлорида калия с медианным размером d , 40 мкм необходимый расход воды составляе по экспериментальным данным (см. табди- ЦУ 1) 0,06 л/кг улавлилаемо) пыаи. При этом степень очистки составляет 80%.

При очистке аспирационных газов от узлов перегрузки конвейеров про- ДУК1ЩИ калийных флотофабрик от iibuut с медианным размером 20 (dd - 20 мкм) для дост1шенип одинаковой степени очистки, ранной 80Z, требуется увелу чить расход воды ira папичииу

5(Г 1- - т.е. необходимьш расход коды составляет

,06+0,,0907 л/кг пьши.

При очистке газов сушильньк отделений заводов лимонной кислоты от пы- - ли с медианным размером J мкм, (lud г ЗЬ мкм) требуется ., г,еличить расход воды на

is5

т.е. необходимо подавать на очистку ,06+0,,1138 л/кг пьши.

Достигаемая степень очистки - 80%.

Таким образом, использование предлагаемого способа позволяет увеличить эффективность схем пылеулавливания с акустической коагуляциеГ, оздоровить воздушный 6acceiin в зоне действия промышленных предприятий и попутно утилизировать уловленную пыль в металлургическом производстве.

Формула изобретения

Способ очистки газов от пьши путем предварительного озву-чивания пы- легазового потока и последующего улавливания пыли с медиайным размером частиц 1 - 40 мкм инерционнь;м митодом, отличающийся тем, что, Q целью повышения степени очистки газов за счет усиления акустической коагу- лируемости пьтей, в коагуляционной

камере дополнительно распьшяют воду в количестве 0,06-0,12 л/кг образующей-- ся пыли, причем по мере увеличения медианного размера частиц уменьшение количества вводимой воды определяют По формуле

/1G

Ad IT

б5о

л/кг пыпи,

ЛС - изменение расхода воды, i

л/кг пьши;

jd - изменение медианного размера частиц пыпи, мкм. блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕУЛОВИТЕЛЬ | 1991 |

|

RU2014155C1 |

| Акустический пылеуловитель | 1989 |

|

SU1699532A1 |

| СПОСОБ МОКРОГО ЗОЛОУЛАВЛИВАНИЯ С ТРУБОЙ ВЕНТУРИ | 2003 |

|

RU2291738C2 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 2006 |

|

RU2316702C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА | 2006 |

|

RU2306507C1 |

| Устройство для очистки газов от пыли | 1984 |

|

SU1220682A1 |

| Способ ультразвуковой коагуляции субмикронных частиц | 2020 |

|

RU2740899C1 |

| Газоочиститель | 1983 |

|

SU1130383A1 |

| Способ обеспыливания воздуха | 1988 |

|

SU1643056A1 |

Изобретение относится к технологии очистки газов от пыли инерционными методами с акустической коагуляцией пыли, используется в металлургической, химической и других отраслях промышленности и позволяет обеспечить повышение степени очистки газов от пыли. Способ очистки газов от пыли путем предварительного озвучивания пылегазового потока и последующего улавливания пыли с медианным размером частиц от 1 до 40 мм инерционными заключается в том, что в коагуляционной камере дополнительно распыляют воду в количестве 0,06-0,12 л/кг образующейся пыли, причем по мере увеличения медианного размера частиц уменьшение количества вводимой воды определяют по формуле ΔG=ΔDм/650 л/кг пыли, где ΔG - изменение расхода воды, л/кг пыли

ΔDм - изменение медианного размера частиц пыли, мкм.Изобретение может применяться в системах сухой очистки газов на никелевых предприятиях и калийных заводах по производству минеральных удобрений. 2 табл., 1 ил.

40 27 20

14 5

13 20 26 35

Таблица 2

0,06

0,08

0,0907

0,10

0,1138

0,060 0,080 0,091 0,103 0,114

| Новая система очистки газов | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-26—Подача