Изобретение относится к металлургическому производству, конкретнее, к техническим решениям контроля и регулирования, связанным с тепловыми процессами, происходящими в печах.

Целью изобретения является повышение оперативности и точности.

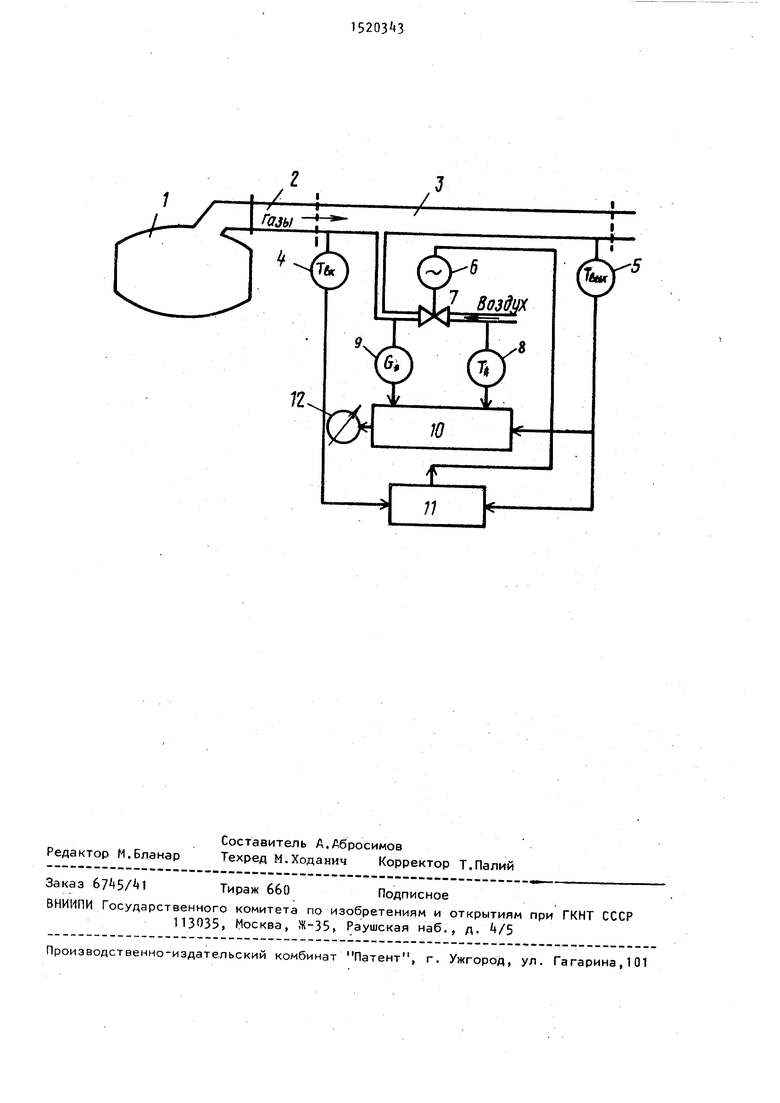

На чертеже представлено устройство, реализующее предлагаемый способ.

Устройство содержит печь 1, газоход 2 отходящих из печи газов, измерительный участок 3 газохода, датчик температуры отходящих газов на входе измерительного участка 3, датчик 5 температуры отходящих газов на выходе измерительного участка 3, исполнительный механизм 6 клапана 7 трубопровода подачи воздуха, датчик 8 температуры подаваемого воздуха, датчик 9 расхода воздуха, блок 10 вычисления расхода СО в отходящих газах, регулятор 11 расхода воздуха и показывающий прибор 12.

Устройство работает следующим образом.

На вход регулятора 11 подаются сигналы с датчиков 4 и 5 температуры Tj и Tgjix на входе и выходе измерительного участка 3. Выход регулятора 11 поддерживает равенство температур Т в, и Т,, , причем при превышении Т,

вык

над Tg он увелиел ю

со

4

Од

чивает расход воздуха, открывая клапан 7. Блок 1б вычисления, на входы которого подаются сигналы датчиков 8,

5 и 9 температуры Т воздуха, температуры Тр,,, газов и расхода ( воздуха, производит расчет значения расхода Gj-j в ОТХОДЯ1ЦИХ газах и подает его на показывающий прибор 12. Расчет производят по формуле

Р Cj(Tji,

COр В

со

где , и С в - постоянные вычисления характеризующие удельные теплотворную способность СО и теплоемкость воздуха, значения которых заданы в блоке 10, так как ручное задйние каких- либо величин предполагает структура блоков вычисления. Данные параметры могут быть заданы и с пульта оператора (не показан) Устройство реализует способ смпре- деления расхода СО в отходящих из печи 1 газа, который основывается на описанной тепловой модели процесса горения СО при подаче в измерительны участок 3 воздуха.

Модель рассматривает процесс как механическое смешение газов, отходя- щих из печи, с подаваемым воздухом. При этом расход (массовый) смеси оказывается равным сумме расходов воздуха и отходящих газов, тепловая мощность смеси оказывается равной сумме тепловых мощностей подаваемого воздуха, отходящих газов и тепловой мощности, выделившейся при их смешении, которая равна тепловой мощности сгорания СО, а удельная теплоемкость смеси оказывается равной средневзвешенной от удельных теплоемкостей воздуха и отходящих газов.

Математически модель описывается следующими выражениями:

С, Gr - ъ

Г, t zlOjr-l.CjiGj. « G.

PC P. «- РГ + Р

Со

де GO, Со, РО в в

соответственно расход, удельная лоемкость, тепловая мощность смеси воздуха и отходящих га-55

3OBi

те же параметры для воздуха ,

5 0 5

0 5 0

5

0

5

G , С , Р - те же параметры для отходящих газов.

Как видно из приведенного описания модели, ее упрощение по сравнению с реальным процессом заключается в пренебрежении отклонением удельной теплоемкости, образовавшейся в результате химической реакции СО и О смеси от принятой средневзвешенной (т.е. пренебрежением изменения химического состава смеси). Принятое упрощение правомочно ввиду того, что в реакции участвует лишь относительно небольшая часть компонентов и в результате реакции их удельная теплоемкость изменяется незначительно. Энергия же, выделяемая в реакции горения СО, значительна и оказывает большое влияние на состояние смеси, поэтому учитывается моделью.

Приведенный оценочный расчет погрешности модели подтверждает сделанные выводы.

Выделяют из состава газов только те, которые принимают участие в химической реакции и вызывают отклонение модели от реального процесса. i

Находят погрешность в определении теплоемкости этой составляющей газов в газоходе.

Удельная темплоемкость СО 0,25, QI 0,22 ккал/град«кг.

В соответствии с химической реакцией

2СО -f- OT. 2СО + 135,2 ккал и молекулярными весами имеют, что в реакции на 32 г кислорода приходится 28 г СО.

Согласно принятому в модели допущению удельная теплоемкость механической смеси соответствующих количеств СО и Oi имеет значение С 0, ккал/град КГ.

Б реальном процессе получающаяся двуокись углерода имеет теплоемкость

сог OJS ккал/град кг.

Погрешность 20,

Для упрощения дальнейшей оценки погрешности принимают худший случай, когда весь СО, содержащийся в газах газохода, образуется в результате сгорания СО в подаваемом воздухе.

Известно, что содержание С0( достигает 20 от всех газов газохода, имеющих среднюю теплоемкость 0,3 ккал/кг-град.

51520

Исх.одя из теплоемкостей СО и газов в целом и процентного содержания СО в газах, можно приблизительно принять, что газ СО на 15% определяет теплоемкость всего отходящего газа в целом.

Тогда можно считать, что погрешность принятой модели равна

- T55I

Оценка погрешности показывает, что модель вполне пригодная для практического использования.

По способу процесс горения СО в . подающемся в измерительный участок 3 воздухе происходит при поддержании температур Т на выходе измерительного участка 3, равной температуре Tg на его входе. С точки зрения приведенной модели можно cдeлatь вывод, что вся энергия, выделившаяся в результате горения СО, за трачивает- ся на нагрев поступающего воздуха до температуры в измерительном участке 3, так как температура отходящих газов не меняется. Кроме того, можно сделать вывод о том, что весь СО отходящих газов участвует в горении, так как воздуха (кислорода воздуха) подается с избытком, В ином случае, если имеется недостаток воздуха (т.е. весь его кислород участвует в реакции с СО), расчет показывает, что выделяющейся тепловой энергии доста- точнб, чтобы разогреть воздух до температуры около . Следовательно, в этом случае температура н выходе измерительного участка.оказались бы выше температуры на его входе. Избыточный воздух необходим, чтобы поддерживать равенство температур Tg и Тщ,р, на входе и выходе измерительного участка 3.

Таким образом, зная начальную и конечную температуру Т, Тр (Твуд) подаваемого воздуха, его расход С и теплоемкость Сg, можно узнать теповую мощность, выделяющуюся в реакции горения СО в измерительном участке 3 . Но тогда, исходя из химического уравнения этой реакции, с учет ом того, что в ней участвует весь СО отходящих газон,г легко определить расход СО отходящих газов, легко определить расход СО в отходящих газах:

2СО 2COi + 135,2 ккал-.

5

0

5

0

5

0

со

6

&}

с

со

где - расход (массовый) С, rp/Cj

в Cg-C ,(Тг - Tg), ккал/cv Т|.(Tgj,,)-температура на выходе измерительного участка, град; температура подаваемого воздуха, град,- удельная теплотворная способность СО, ккал/г; удельная теплоемкость воздуха, ккал/г трад; расход воздуха, г/с. Удельная теплотворная способность

Ссо ккал/гр.

Окончательно для определения С имеют

Т. СО

С« G« С

со

2.)

6

Таким образом, способ позволяет оперативно и точно произвести определение содержания СО в отходящих газах за счет упрощения решения задачи и отсутствия технических с|эедств, производящих контроль с ошибкой (га-; зоанализагоры, экстремальные регуляторы), а также улучшения эксплуатационных характеристик конструкций данного назначения за счет снижения требований к ним при изготовлении в связи с возможностью проведения реакций дожигания СО на пониженных температурах. Формула изобретения

Способ измерения расхода окиси углерода в отходящих газах, включающий подачу в измерительный участок необходимого для полного выгорания окиси углерода количества кислорода в составе воздуха, измерение температур Tjjj и Tgj,|j отходящих газов на входе и выходе измерительного участка и сравнении значений Tj.,. и (х измерение расхода Gj и темп ературы Tg воздух, подаваемого для дожигания окиси углерода, отличающийся тем, что, с целью повышения оперативности и точности, дополнительно поддерживают равенство

температур Т и Таих путем измерения подачи воздуха для полного выгорания углерода в окиси з глерода и с учетом удельной теплоемкости воздуха и теплотворной способности в реакции

с кислородом воздуха окиси углерода определяют значения расхода окиси углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля тепловой мощности отходящих газов печи | 1986 |

|

SU1435613A1 |

| Способ измерения мощности тепловых потерь с отходящими газами | 1986 |

|

SU1691397A1 |

| Способ измерения мощности тепловых потерь с отходящими газами | 1989 |

|

SU1735382A1 |

| Способ регулирования процесса дожигания окиси углерода и устройство для его осуществления | 1987 |

|

SU1497432A1 |

| УСТАНОВКА ЭКОЛОГИЧЕСКИ БЕЗОПАСНОГО ВЫСОКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ТВЁРДЫХ БЫТОВЫХ И ПРОЧИХ ОГРАНИЧЕСКИХ ОТХОДОВ | 2016 |

|

RU2637686C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОЧИХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2249766C2 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ДЫМОВЫХ ГАЗОВ ТОПЛИВОСЖИГАЮЩИХ АГРЕГАТОВ | 2006 |

|

RU2363884C2 |

| Способ выплавки стали в двухванных печах | 1983 |

|

SU1148873A1 |

Изобретение относится к металлургическому производству, конкретно к техническим решениям контроля и регулирования, связанным с тепловыми процессами, происходящими в печах, и предназначено для измерения расхода окиси углерода в отходящих газах. Целью изобретения является повышение оперативности и точности измерения. Для достижения поставленной цели по способу в измерительный участок вводят необходимое для полного выгорания CO количество O2 в составе воздуха, измеряют температуру на входе и выходе Tвх. , Tвых. измерительного участка и сравнивают эти значения, измеряют также расход и температуру подаваемого для дожигания CO воздуха, далее поддерживают равенство температур Tвх. и Tвых. воздействием на исполнительный механизм клапана подачи воздуха и с учетом удельных теплоемкости воздуха и теплотворной способности в реакции с кислородом воздуха окиси углерода определяют значение расхода CO. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-07—Публикация

1987-12-30—Подача