Изобретение относится к бурению, наклонно направленных скважин и предназначено для ориентирования клиновых и бесклиновых отклонителей с подачей гидравлического контрольного сигнала о завершении ориентирования отклонителя.

Цель изобретения - повышение надежности в работе.

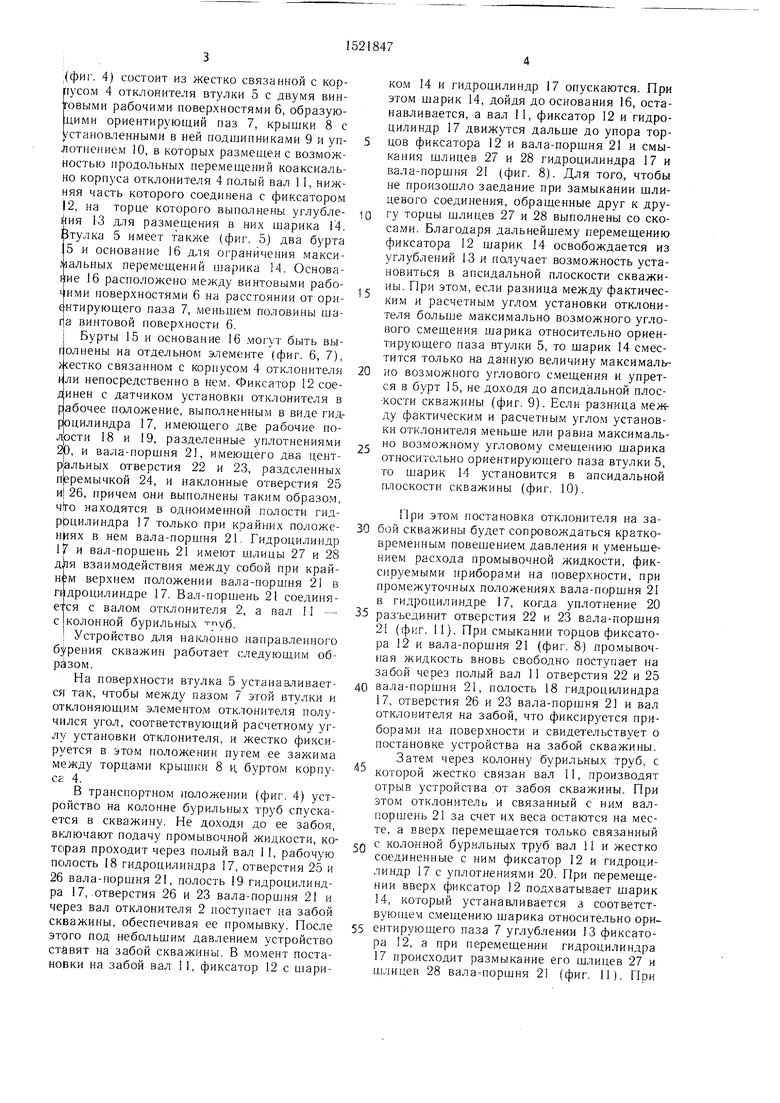

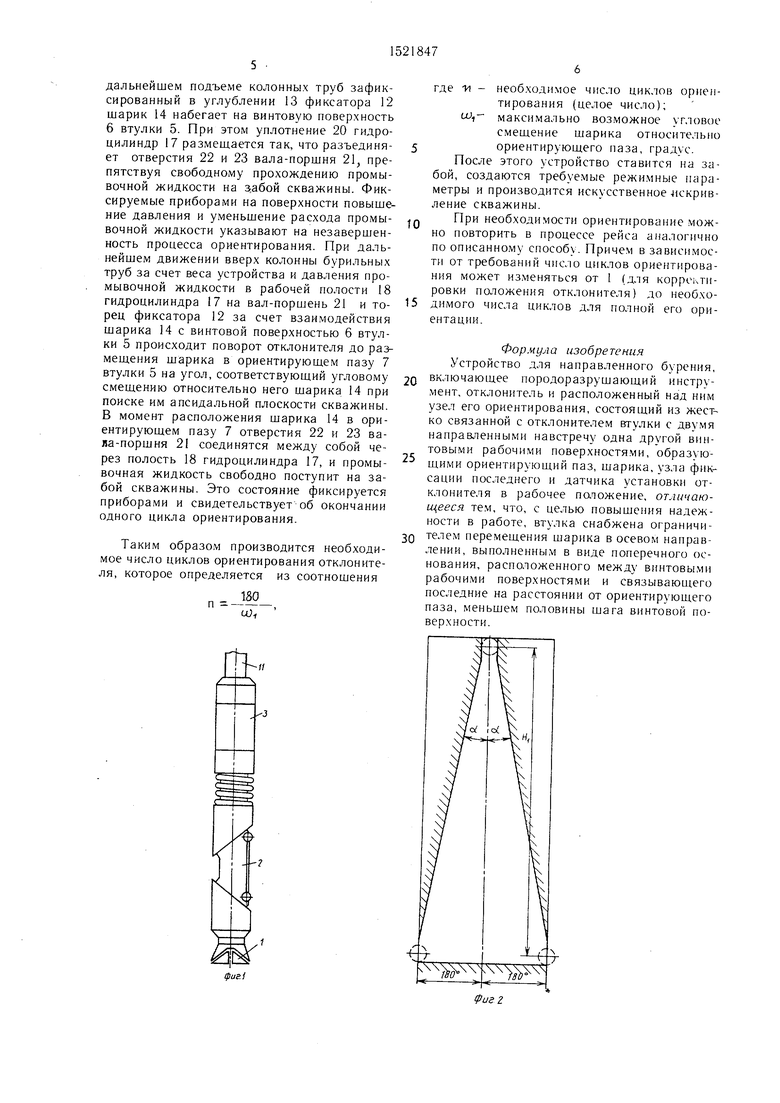

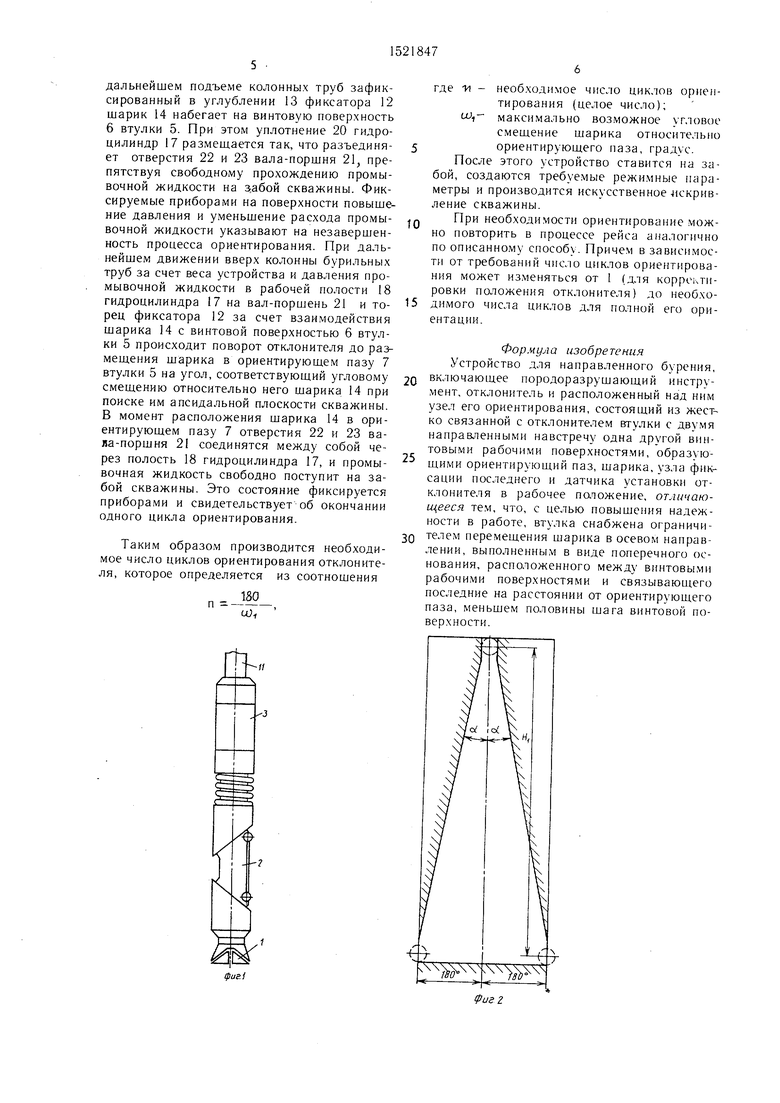

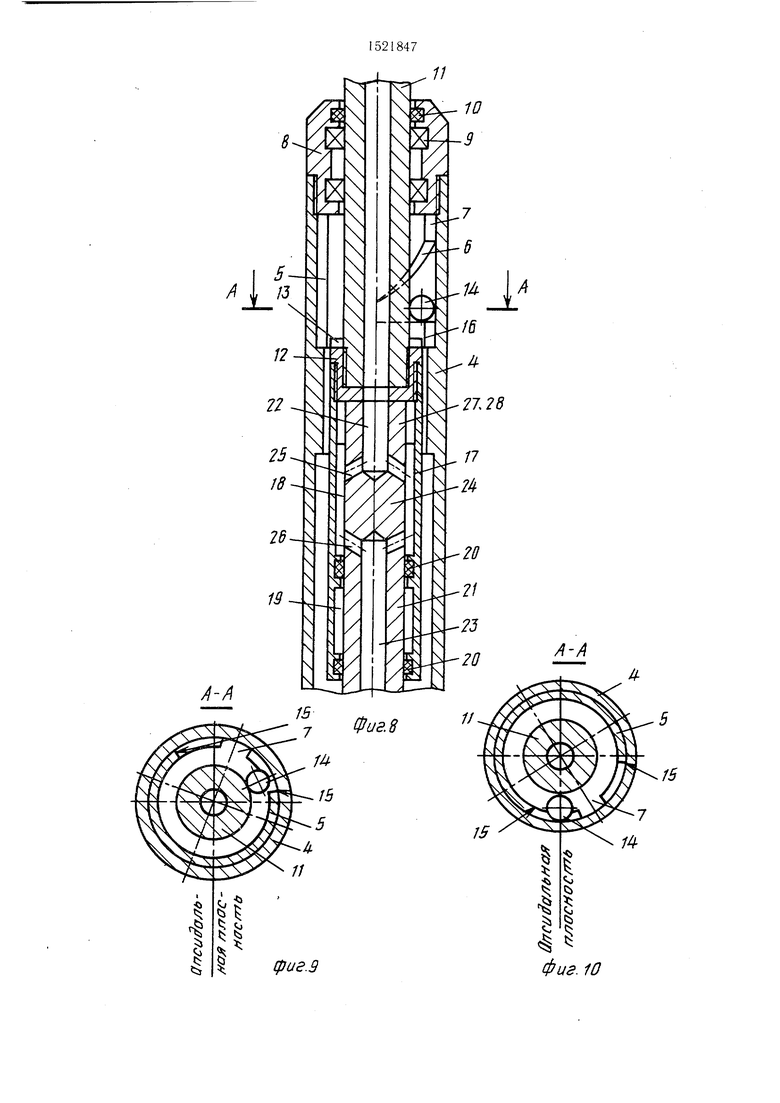

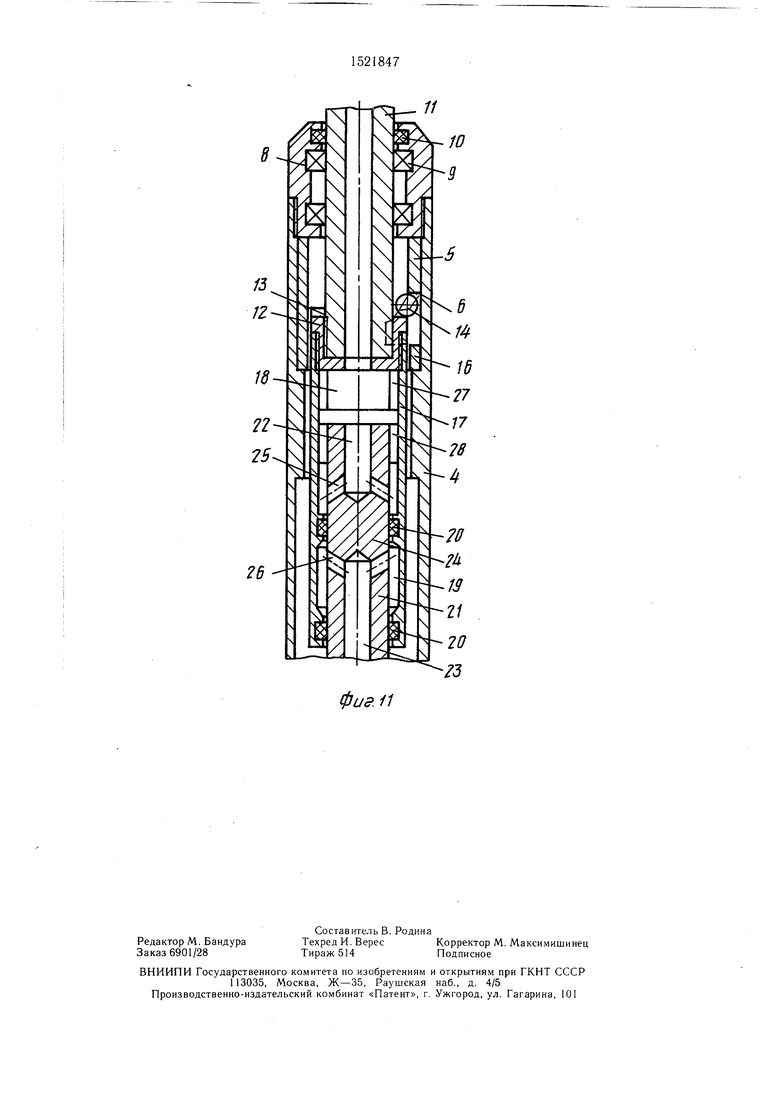

На фиг. 1 показана компоновочная схема устройства; на фиг. 2 - развертка рабочей полости узла ориентирования известного устройства (прототипа); на фиг. 3 - развертка рабочей полости узла ориентирования предлагаемого устройства; на фиг. 4 - устройство в транспортном положении (при спуске в скважину) и в момент окончания процесса ориентации, продольный разрез; на фиг. 5, 6 и 7 - варианты выполнения винтовых рабочих поверхностей, буртов и основания на элементах устройства; на фиг. 8предлагаемое устройство в момент начала процесса ориентации (устройство поставлено на забой) и при бурении скважины, продольный разрез; на фиг. 9 и 10 - поперечный разрез устройства (сечение А-А на фиг. 8) при поиске щариком апсидальной плоскости скважины при разнице фактического и рабочего углов установки устройства, соответственно, больщей и меньшей и равной максимально возможному угловому смещению щарика относительно ориентирую щего паза втулки узла ориентирования; iia фиг. 11 - устройство в момент ориентирования, продольный разрез.

Устройство для наклонно напраатенного бурения скважин содержит (фиг. 1) породо- разрущающий инструмент 1, отклонитель 2 и расположенный над ним узел его ориентирования 3 с датчиком установки отклонителя в рабочее положение. Узел ориентирования

сл to

00

4

,(фиг. 4) состоит из жестко связанной с корпусом 4 отклонителя втулки 5 с двумя винтовыми рабочими поверхностями 6, образую- цими ориентирующий паз 7, крышки 8 с /становленными в ней подшипниками 9 и уплотнением 10, в которых размещен с возможностью продольных перемещений коаксиаль- но корпуса отклонителя 4 полый вал 11, нижняя часть которого соединена с фиксатором 12, на торце которого выполнены углубле- йия 13 для размещения в них шарика Г4. тулка 5 имеет также (фиг. 5) два бурта |5 и основание 16 для ограничения макси- альных перемещений шарика 14. Основа- 4ие 16 расположено между винтовыми рабо- 1|ими поверхностями 6 на расстоянии от ори- е|нтирующего паза 7, меньшем половины ша- г|а винтовой поверхности 6. I Бурты 15 и основание 16 могут быть вы- г|олнены на отдельном элементе (фиг. 6, 7), kecTKO связанном с корпусом 4 отклонителя непосредственно в нем. Фиксатор 12 соединен с датчиком установки отклонителя в рабочее положение, выполненным в виде гид- роцилиндра 17, имеющего две рабочие по- лрсти 18 и 19, разделенные уплотнениями 2f), и вала-поршня 21, имеющего два цент- р альных отверстия 22 и 23, разделенных прремычкой 24, и наклонные отверстия 25 и| 26, причем они выполнены таким образом, ч(го находятся в одноименной полости гид- рОцилиндра 17 только при крайних положениях в нем вала-поршня 21. Гидроцилиндр If и вал-поршень 21 имеют шлицы 27 и 28 д|1я взаимодействия между собой при край- верхнем положении вала-поршня 21 в гидроцилиндре 17. Вал-поршень 2 соединяется с валом отклонителя 2, а вал 1I - с колонной бурильных .

I Устройство для наклонно направле}1ного бурения скважин работает следующим об- рйзом.

На поверхности втулка 5 устанавливается так, чтобы между пазом 7 этой втулки и отклоняющим элементом отклонителя получился угол, соответствующий расчетному углу установки отклонителя, и жестко фиксируется в этом положении путем ее зажима между торцами крышки 8 и буртом корпусе 4.

В транспортном положении (фиг. 4) устройство на колонне бурильных труб спускается в скважину. Не доходя до ее забоя, включают подачу промывочной жидкости, которая проходит через полый вал 11, рабочую полость 18 гидроцилиндра 17, отверстия 25 и 26 вала-порщня 21, полость 19 гидроцилиндра 17, .отверстия 26 и 23 вала-поршня 21 и через вал отклонителя 2 поступает на забой скважины, обеспечивая ее промывку. После этого под небольшим давлением устройство ставят на забой скважины. В момент постановки на забой вал 11, фиксатор 12 с шариком 14 и гидроцилиндр 17 опускаются. При этом шарик 14, дойдя до основания 16, останавливается, а вал 11, фиксатор 12 и гидроцилиндр 17 движутся дальще до упора торцов фиксатора 12 и вала-порщня 21 и смыкания щлицев 27 и 28 гидроцилиндра 17 и вала-поршня 21 (фиг. 8). Для того, чтобы не произошло заедание при замыкании шли- цевого соединения, обращенные друг к другу торцы щлицев 27 и 28 выполнены со скосами. Благодаря дальнейщему перемещению фиксатора 12 щарик 14 освобождается из углублений 13 и получает возможность установиться Б апсидальной плоскости скважины. При это.м, если разница между фактическим и расчетным угло.м установки отклонителя больще максимально возможного углового смещения шарика относительно ориентирующего паза втулки 5, то шарик 14 сместится только на данную величину максималь0 но возможного углового смещения и упрется в бурт 15, не доходя до апсидальной плос- кости скважины (фиг. 9). Если разница между фактическим и расчетным угло.м установки отклонителя меньше или равна максима.льr но воз.можному угловому смещению шарика относительно ориентирующего паза втулки 5, то щарик 14 установится в апсидальной плоскости скважины (фиг. 10).

При этом постановка отклонителя на за0 бой скважины будет сопровождаться кратковременным повешением, давления и уменьшением расхода промывочной жидкости, фиксируемыми приборами на поверхности, при промежуточн х положениях вала-поршня 21 в гидроцилиндре 17, когда уплотнение 20

5 разъединит отверстия 22 и 23 вала-порщня 21 (фиг. 11). При смыкании торцов фиксатора 12 и вала-порщня 21 (фиг. 8) промывочная жидкость вновь свободно поступает на забой через полый вал 11 отверстия 22 и 25

0 вала-порщня 21, полость 18 гидроцилиндра 17, отверстия 26 и 23 вала-поршня 21 и вал отклонителя на забой, что фиксируется приборами на поверхности и свидетельствует о постановке устройства на забой скважины. Затем через колонну бурильных труб, с

- которой жестко связан вал 11, производят отрыв устройства .от забоя скважины. При этом отклонитель и связанный с ни.м вал- порщень 21 за счет их веса остаются на месте, а вверх пере.мещается только связанный

Q с колонной бурильных труб вал 11 и жестко соединенные с ним фиксатор 12 и гидроцилиндр 17 с уплотнениями 20. При пере.меще- нии вверх фиксатор 12 подхватывает шарик 14, который устанавливается з соответствующем смещению щарика относительно ори5 ентирующего паза 7 углублении 13 фиксатора 12, а при перемещении гидроцилиндра 17 происходит размыкание его шлицев 27 и шлицев 28 вала-поршня 21 (фиг. 11). При

дальнейшем подъеме колонных труб зафиксированный в углублении 13 фиксатора 12 шарик 14 набегает на винтовую поверхность 6 втулки 5. При этом уплотнение 20 гидроцилиндр 17 размешается так, что разъединяет отверстия 22 и 23 вала-поршня 21, препятствуя свободному прохождению промывочной жидкости на з-.абой скважины. Фиксируемые приборами на поверхности повышение давления и уменьшение расхода промывочной жидкости указывают на незавершенность процесса ориентирования. При дальнейшем движении вверх колонны бурильных труб за счет веса устройства и давления промывочной жидкости в рабочей полости 18 гидроцилиндра 17 на вал-поршень 21 и торец фиксатора 12 за счет взаимодействия шарика 14 с винтовой поверхностью 6 втулки 5 происходит поворот отклонителя до размещения шарика в ориентирующем пазу 7 втулки 5 на угол, соответствующий угловому смещению относительно него щарика 14 при поиске им апсидальной плоскости скважины. В момент расположения шарика 14 в ориентирующем пазу 7 отверстия 22 и 23 ва- яа-порщня 21 соединятся между собой через полость 18 гидроцилиндра 17, и промывочная жидкость свободно поступит на забой скважины. Это состояние фиксируется приборами и свидетельствует об окончании одного цикла ориентирования.

Таким образом производится необходимое число циклов ориентирования отклонителя, которое определяется из соотношения

180

5

0

5

0

где и - необходимое число циклов ориентирования (целое число); максимально возможное угловое смещение шарика относительно ориентирующего паза, градус. После этого устройство ставится на забой, создаются требуемые режимные параметры и производится искусственное 41скрив- ление скважины.

При необходимости ориентирование можно повторить в процессе рейса аналогично по описанному способу. Причем в зависимости от требований число циклов ориентирования может изменяться от 1 (для корректировки положения отклонителя) до необходимого числа циклов для полной его ориентации.

Формула изобретения Устройство для направленного бурения, включаюшее породоразрущающий инструмент, отклонитель и расположенный над ним узел его ориентирования, состояший из жестко связанной с отклонителем втулки с двумя направленными навстречу одна другой винтовыми рабочими поверхностями, образующими ориентирующий паз, шарика, узла фиксации последнего и датчика установки отклонителя в рабочее положение, отличающееся тем, что, с целью повышения надежности в работе, втулка снабжена ограничителем перемещения шарика в осевом направлении, выполненным в виде поперечного основания, расположенного между винтовыми рабочими поверхностями и связывающего последние на расстоянии от ориентирующего паза, меньшем половины шага винтовой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРИЕНТАТОР-СИГНАЛИЗАТОР | 2000 |

|

RU2189428C2 |

| Устройство для ориентирования отклонителя | 1977 |

|

SU708045A1 |

| Ориентатор-сигнализатор | 1985 |

|

SU1377376A1 |

| Устройство для ориентирования отклонителя | 1980 |

|

SU964097A1 |

| Самоориентирующийся шарнирный отклонитель для направленного бурения | 1991 |

|

SU1806255A3 |

| Устройство для ориентирования отклонителя в наклонной скважине | 1985 |

|

SU1266977A1 |

| Устройство для ориентирования отклонения в скважине | 1982 |

|

SU1102917A1 |

| Способ реконструкции бездействующей скважины | 2022 |

|

RU2795655C1 |

| Устройство для ориентированного бурения скважин | 1980 |

|

SU966218A2 |

| Ориентатор турбинного отклонителя | 1989 |

|

SU1645429A1 |

Изобретение относится к бурению скважин. Цель - повышение надежности работы. Устройство содержит породоразрушающий инструмент, отклонитель и узел его ориентирования, выполненный в виде жестко соединенной с корпусом отклонителя втулки с винтовыми рабочими поверхностями, образующими ориентирующий паз, шарика, его фиксатора и датчика установки отклонителя в рабочее положение в виде гидроцилиндра и поршня. Втулка снабжена основанием, соединяющим между собой ее винтовые рабочие поверхности для ограничения углового смещения шарика относительно ориентирующего паза при поиске апсидальной плоскости скважины. Основание расположено на расстоянии от ориентирующего паза, меньшем половины шага винтовой поверхности. При подъеме колонны бурильных труб зафиксированный шарик взаимодействует с винтовой рабочей поверхностью. После необходимого количества циклов ориентирования шарик размещается в пазу, а отклонитель ориентирован в требуемом направлении. 11 ил.

IfuSi

фигз

фиг. 5

фигЛ

фиг. 6

Фиг.7

фиг.9

Фиг. 10

фиаН

//

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ СО СВОБОДНО ВИСЯЩИМИ МИКРОМОСТИКАМИ | 2016 |

|

RU2632630C1 |

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Автоматическое или полуавтоматическое телефонное устройство | 1925 |

|

SU1949A1 |

| Авторское свидетельство СССР № 1156416, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-15—Публикация

1987-07-08—Подача