Изобретение относится к конструкциям вертикальных коксовых печей непрерывного действия, в частности к устройству камеры термообработки углеродистых материалов, и может быть использовано в коксохимической промышленности.

Целью изобретения является повышение эффективности раздельного отвода из камеры термообработки низко- и высокопиролизованных газопарообразных продуктов коксования.

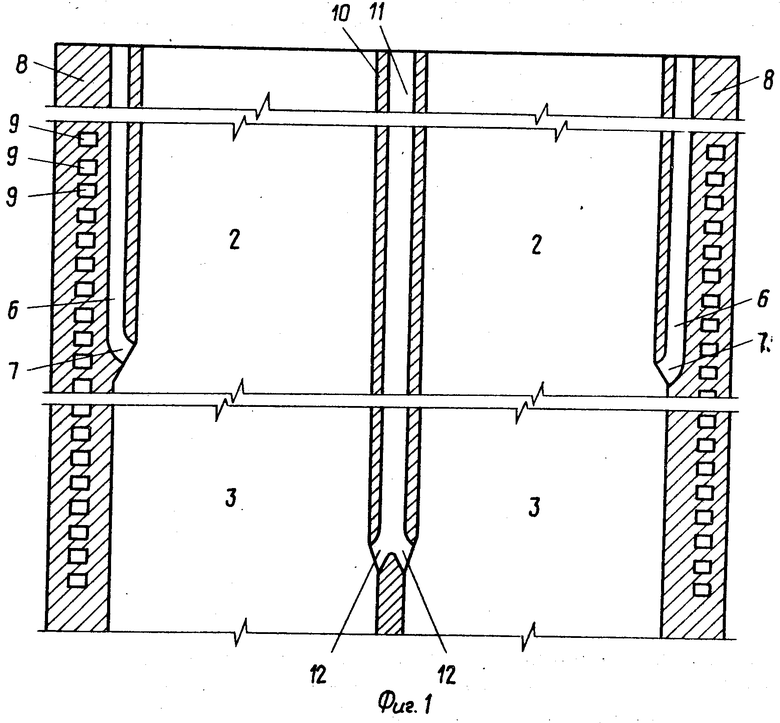

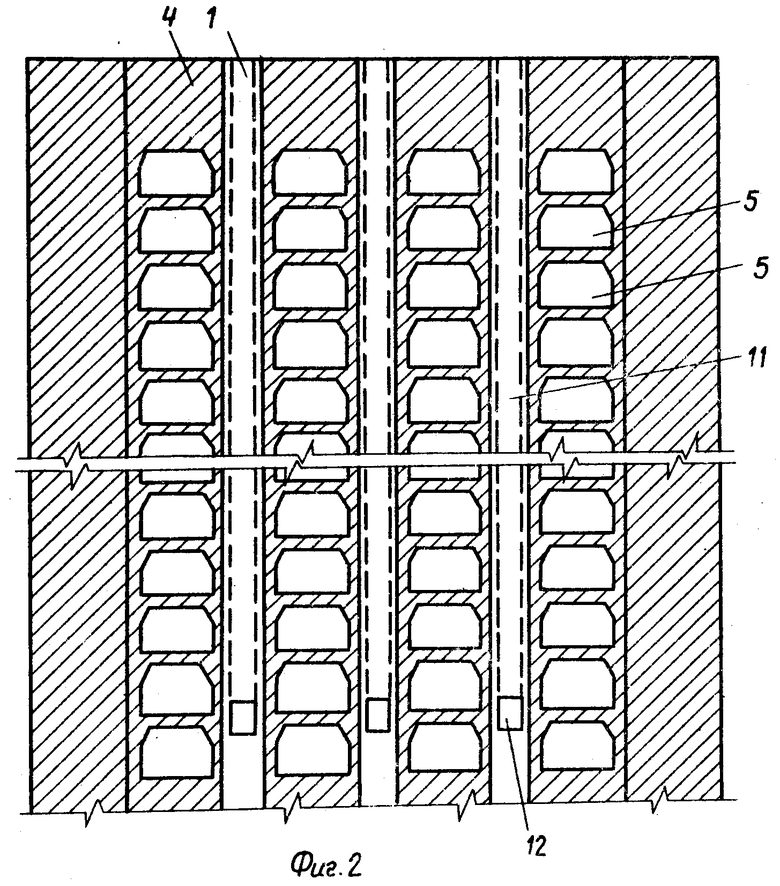

На фиг. 1 изображена коксовая печь, вертикальный продольный разрез по камере термообработки; на фиг. 2 то же, вертикальный поперечный разрез по камерам термообработки и обогревательным простенкам.

Вертикальная коксовая печь включает камеру термообработки 1 с зонами спекания 2 и прокаливания 3, обогревательные простенки 4 с горизонтальными отопительными каналами 5, вертикальные каналы 6 с соединительными ходами 7, встроенные в торцовых стенах 8 камеры термообработки 1 для отвода газопарообразных продуктов коксования из зоны спекания 2, регенераторы для нагрева и подвода воздуха в горизонтальные отопительные каналы 5 и отвода из них продуктов горения и каналы для отвода отопительного газа (не показаны), горизонтальные каналы 9, соединяющие регенераторы с отопительными простенками 4. Камера термообработки 1 разделена в середине по ее длине поперечной перегородкой 10, в которой встроен вертикальный канал 11 с соединительными ходами 12 для отвода высокопиролизованных продуктов коксования из зоны прокаливания 3.

Работа печи при термообработке углеродистого спекающегося материала, например угольной шихты для коксования, заключается в следующем.

Угольную шихту дозирующим устройством через короткие промежутки времени, где ее уплотняют пресс-толкателем (не показан) и проталкивают в камеру термообработки, где она, перемещаясь сверху вниз, подвергается нагреву в зонах спекания 2 и прокаливания 3 путем передачи тепла от обогревательных простенков 4 с образованием кускового кокса (например, доменного). Пройдя затем зоны изотермической выдержки и сухого охлаждения, кокс через разгрузочное устройство поступает на конвейер (не показаны).

Образующиеся при коксовании шихты низкопиролизованные газопарообразные продукты отводят из зоны спекания 2 при температуре 650-700оС через вертикальные каналы 6, связанные с камерой термообработки 1 соединительными ходами 7. Из вертикальных каналов 6 газопарообразные низкопиролизованные продукты коксования поступают в отдельный газосборник, расположенный на верху печи, где они охлаждаются до температуры ≈80оС, и их направляют в улавливающую аппаратуру для выделения химических продуктов коксования (не показаны). Высокопиролизованные газопарообразные продукты, представляющие собой практически только высокопиролизованный коксовый газ (поэтому в дальнейшем будем называть их высокопиролизованные газы), отводят из зоны прокаливания 3 при температуре 1000-1050оС через вертикальный канал 11, связанный с камерой термообработки 1 соединительными ходами 12. Из вертикальных каналов 11 блока вертикальных коксовых печей непрерывного действия высокопиролизованные продукты, близкие по компонентному составу к восстановительным газам, поступают в футерованный и изолированный коллектор, расположенный на верху печей (не показан), по которому их направляют для использования в качестве восстановительных газов в доменном процессе.

В результате более эффективного разделения низко- и высокопиролизованных продуктов коксования достигается увеличение выхода химических продуктов коксования на тонну перерабатываемой угольной шихты каменноугольной смолы и сырого бензола, а газообразные высокопиролизованные продукты коксования, эвакуируемые из зоны прокаливания камеры термообработки, становятся пригодными для использования их в качестве восстановительных газов для доменного процесса.

Для получения данных, позволяющих сопоставить работу вертикальной печи непрерывного действия по прототипу и по изобретению, были проведены исследования на опытных установках непрерывного слоевого коксования при одинаковых температурном режиме в обогревательных простенках и режиме проталкивания коксуемой угольной загрузки на шихте марочного состава, Г-70, Ж-15, ОС-15. Температурный режим в обогревательных простенках следующий,оС: зона теплового удара 1400, зона спекания 1300, зона прокаливания 1250. Режим проталкивания: шаг проталкивания 0,15 м, период проталкивания 0,5 ч.

Ширина камеры термообработки печи по прототипу и по изобретению 175 мм, общая высота 4,4 м, длина ее по прототипу 1,2 м, по изобретению 4,0 м, и в соответствии с изобретением посередине длины этой камеры была выполнена перегородка со встроенным в ней каналом для отвода высокопиролизованных газов. Для отвода низкопиролизованных газопарообразных продуктов коксования камера снабжена двумя каналами, встроенными в обеих торцовых стенах камеры.

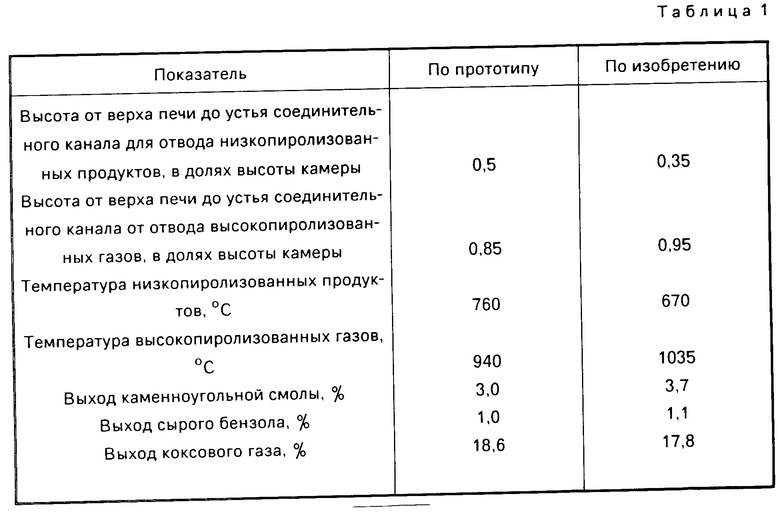

Конструктивные особенности печей непрерывного действия и показатели их работы по базовому варианту (прототипу) и по изобретению даны в табл. 1.

Как видно из табл. 1, осуществление отвода низко- и высокопиролизованных продуктов коксования по изобретению более эффективно, чем по прототипу: в низкопиролизованных продуктах увеличивается выход каменно-угольной смолы и сырого бензола, а высокопиролизованные газы по компонентному составу значительно приближаются к составу восстановительных газов.

Для обоснования правильности выбора пределов расположения по высоте камеры каналов для отвода низко- и высокопиролизованных продуктов коксования по изобретению были проведены исследования на той же шихте и тех же режимах обогрева и проталкивания, что и при сопоставительных исследованиях.

В табл. 2 представлены данные выхода химических пpодуктов коксования и коксового газа при различном расположении канала для отвода низкопиролизованных газопарообразных продуктов коксования при высоте канала для отвода высокопиролизованных газов, равном 0,95 высоты камеры термообработки, и температуре высокопиролизованных газов 1035оС.

Как видно из табл. 2, оптимальная высота канала для отвода низкопиролизованных продуктов коксования, позволяющая отвести с коксовым газом наибольшее количество химических продуктов коксования, находится в пределах 0,30-0,40 высоты камеры термообработки (от верхнего ее торца).

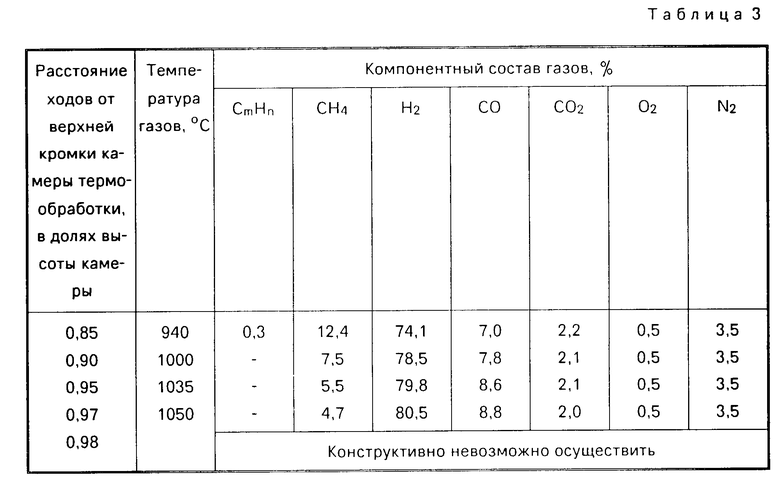

В табл. 3 представлены компонентные составы высокопиролизованных газов, отводимых из канала, для их отвода при различном расстоянии его соединительных ходов по высоте камеры термообработки от верхнего ее торца.

Как видно из табл. 3, оптимальная высота канала для отвода высокопиролизованных газов находится в диапазоне 0,90-0,97 высоты камеры термообработки (от ее верхнего торца). С увеличением этой высоты компонентный состав высокопиролизованных газов в большей степени приближается к составу восстановительных газов. Предельно возможной высотой канала для отвода высокопиролизованных газов является высота 0,97 высоты камеры термообработки, дальнейшее увеличение ее невозможно в связи с невозможностью конструктивного размещения соединительного хода, соединяющего этот канал с камерой термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ НЕПРЕРЫВНОГО СЛОЕВОГО КОКСОВАНИЯ | 1990 |

|

SU1835830A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| Горизонтальная коксовая печь | 1990 |

|

SU1721072A1 |

| ПЕЧЬ ДЛЯ КОКСОВАНИЯ | 1973 |

|

SU398593A1 |

| Горизонтальная коксовая печь | 1989 |

|

SU1669970A1 |

Изобретение относится к конструкциям вертикальных печей непрерывного действия. С целью повышения эффективности раздельного выделения низко- и высокопиролизованных газообразных продуктов коксования каналы для отвода низкопиролизованных газов выполнены в торцовых стенах камеры на расстоянии от верхнего торца камеры, равном 0,30-0,40 ее высоты, а каналы для отвода высокопиролизованных продуктов выполнены в поперечной вертикальной перегородке, расположенной посередине длины камеры, на расстоянии от ее верхнего торца, равном 0,90 0,97 ее высоты, и сообщаются с камерой посредством соединительных ходов, размещенных у основания канала с двух сторон перегородки. 2 ил. 3 табл.

ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ, включающая камеру термообработки спекающегося углеродистого материала, обогревательные простенки с горизонтальными отопительными каналами, каналы для подвода воздуха и отопительного газа, каналы для отвода продуктов горения и регенераторы, канал для отвода низкопиролизованных газопарообразных продуктов коксования из камеры термообработки, расположенный в ее торцовой стенке, канал для отвода высокопиролизованных газов, отличающаяся тем, что, с целью повышения эффективности раздельного отвода низко- и высокопиролизованных продуктов коксования, канал для отвода низкопиролизованных продуктов выполнен на расстоянии 0,30 0,40 высоты камеры термообработки от верхнего ее торца, а канал для отвода высокопиролизованных газов встроен в поперечной вертикальной перегородке, расположенной по центру камеры термообработки, на расстоянии 0,90 0,97 ее высоты от верхнего торца и снабжен соединенными с камерой соединительными ходами, размещенными у основания канала с двух сторон перегородки.

| Освоение технологии непрерывного слоевого коксования на полупромышленной установке | |||

| Отчет УХИНА гор.рег | |||

| N 81014887, Харьков, 1983. |

Авторы

Даты

1995-09-20—Публикация

1988-01-04—Подача