Предложенная вертикальная трехзонная печь непрерывного действия предназначеиа для спекания и прокалки пластических угольных формовок.

Известна вертикальная трехзонная печь непрерывного действия с зонами подогрева (спекания) , прокалки и охлаждения формованного кокса, в которой зона прокалки имеет отопительный простенок для внешнего обогрева отопительными газами.

В предложенной печи для более равномерного обогрева формовок в зоне прокалки последняя снабжена вертикальными отопительными простенками, состоящими из горизонтальных обогревательных каналов, которые с помощью косых ходов через сборно-распределительные каналы соединены с соответствующими регенераторами.

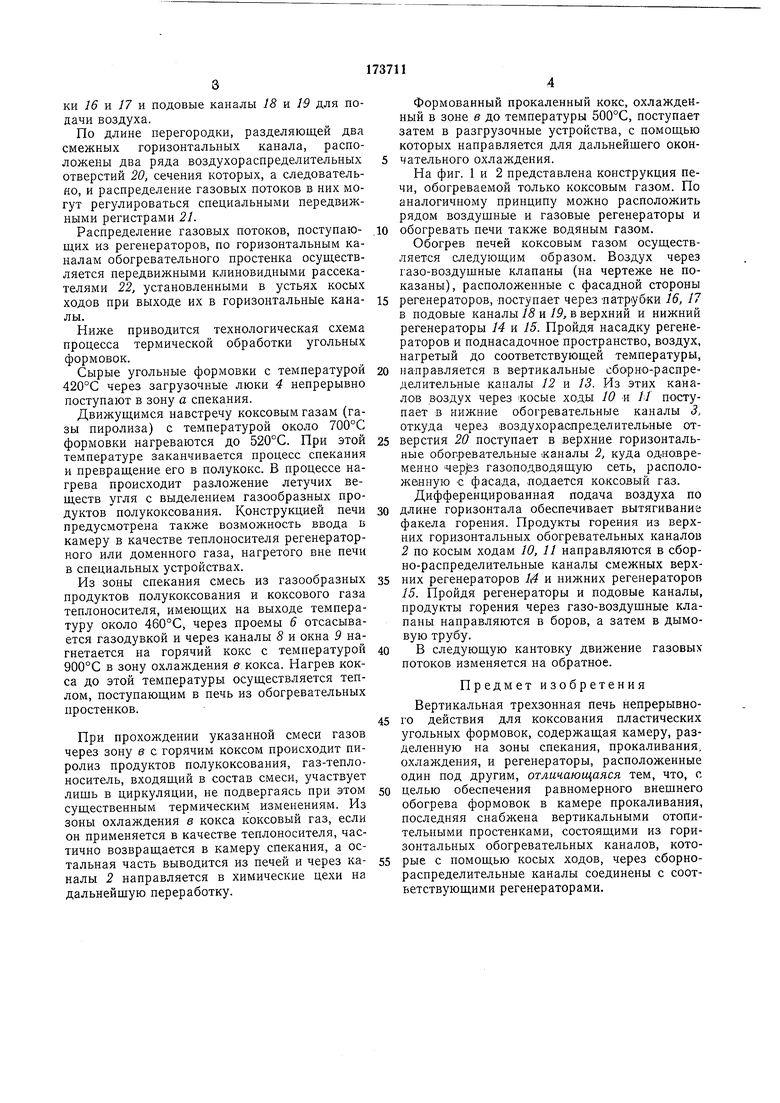

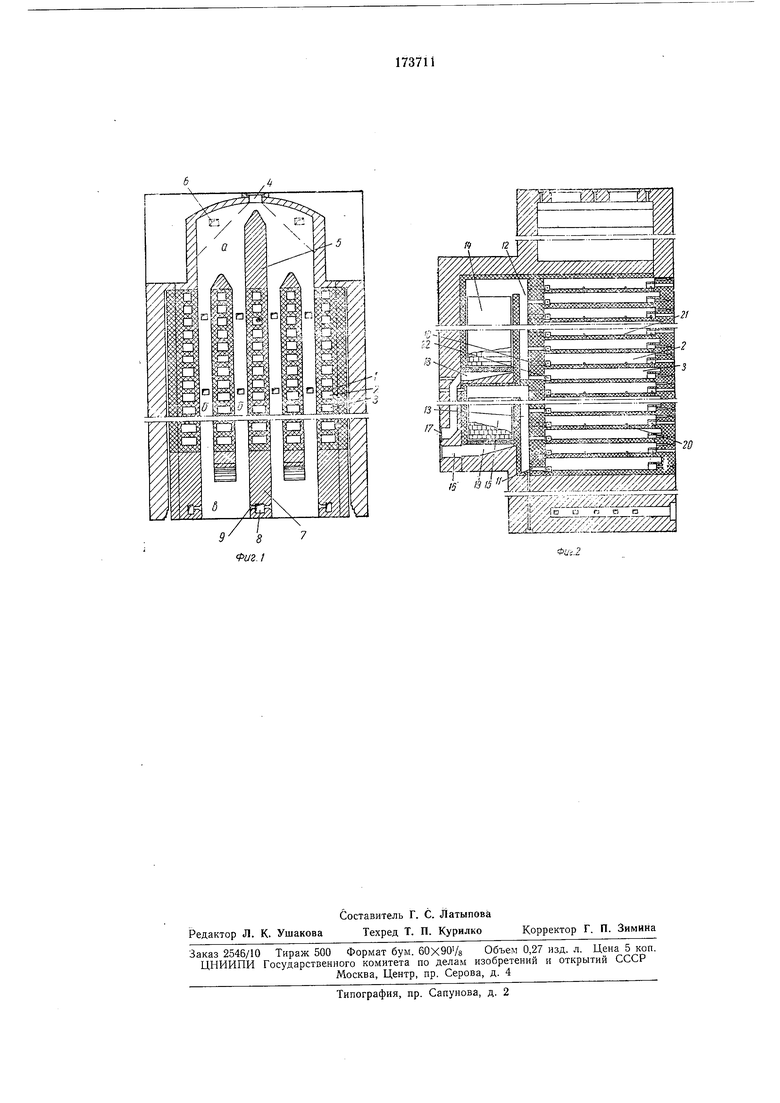

На фиг. 1 показан поперечный разрез печи; на фиг. 2 - продольный разрез по обогревательному простенку.

Верхняя часть печи представляет собою зону спекания а, в которой процесс спекания формовок осуществляется за счет внутреннего нагрева. Средняя (по высоте) часть - зона прокаливания б (коксования) содержит отопительные простенки 1 с верхним 2 и нижним 5 горизонтальными обогревательными каналами, с помощью которых осуществляется внешний нагрев формовок. Нижняя часть печи -

зона охлаждения в кокса, здесь происходи пиролиз газов охлаждения за счет тепла формованного кокса.

Зона спекания имеет загрузочные люки 4 к центральной перегородкой 5 делится на две части, в каждой из которых в торцовой стене имеются проемы 6 для отвода газов, образующихся в этой зоне.

Нижняя часть печи (зона в) перегородкой 7, расположенной под средним обогревательным простенком, также разделена на две части, каждая из которых обслуживается отдельным разгрузочным устройством.

В этой зоне происходит пиролиз газов, поступающих из зоны спекания, за счет охлаждения кокса. Газы спекания поступают в эту зону через центральный канал 8 и окна 9.

Отопительный простенок состоит из горизоптальных обогревательных каналов верхних 2 и нижних 5, которые с помощью косых ходов 10 и // соединяются с вертикальными сборнораспределительными каналами 12 и 13, связанными в свою очередь с соответствующими регенераторами 14 и 15.

Каждая пара смежных горизонтальных обогревательных каналов 2 и 3 представляет собой самостоятельный обогревательный элемент. В одну кантовку горение происходит либо в верхнем, либо в нижнем горизонтальном канале. Регенераторы имеют входные патрубки 76 и /7 и подовые каналы 18 и /9 для подачи воздуха.

По длине перегородки, разделяющей два смежных горизонтальных канала, расположены два ряда воздухораспределительных отверстий 20, сечения которых, а следовательно, и распределение газовых потоков в них могут регулироваться специальными передвижными регистрами 21.

Распределение газовых потоков, поступающих из регенераторов, по горизонтальным каналам обогревательного простенка осуществляется передвижными клиновидными рассекателями 22, установленными в устьях косых ходов при выходе их в горизонтальные каналы.

Ниже приводится технологическая схема процесса термической обработки угольных формовок.

Сырые угольные формовки с температурой 420°С через загрузочные люки 4 непрерывно поступают в зону а спекания.

Движущимся навстречу коксовым газам (газы пиролиза) с температурой около 700°С формовки нагреваются до 520°С. При этой температуре заканчивается процесс спекания и превращение его в полукокс. В процессе нагрева происходит разложение летучих веществ угля с выделением газообразных продуктов полукоксования. Конструкцией печи предусмотрена также возможность ввода в камеру в качестве теплоносителя регенераторного или доменного газа, нагретого вне печи в специальных устройствах.

Из зоны спекания смесь из газообразных продуктов полукоксования и коксового газа теплоносителя, имеющих на выходе температуру около 460°С, через проемы 6 отсасывается газодувкой и через каналы 8 и окна 9 нагнетается на горячий кокс с температурой 900°С в зону охлаждения в кокса. Нагрев кокса до этой температуры осуществляется теплом, поступающим в печь из обогревательных простенков.

При прохождении указанной смеси газов через зону в с горячим коксом происходит пиролиз продуктов полукоксования, газ-теплоноситель, входящий в состав смеси, участвует лишь в циркуляции, не подвергаясь при этом существенным термическим изменениям. Из зоны охлаждения в кокса коксовый газ, если он применяется в качестве теплоносителя, частично возвращается в камеру спекания, а остальная часть выводится из печей и через каналы 2 направляется в химические цехи на дальнейшую переработку.

Формованный прокаленный кокс, охлажденный в зоне в до температуры 500°С, поступает затем в разгрузочные устройства, с помощью которых направляется для дальнейшего окончательного охлаждения.

На фиг. 1 и 2 представлена конструкция печи, обогреваемой только коксовым газом. По аналогичному принципу можно расположить рядом воздушные и газовые регенераторы и

обогревать печи также водяным газом.

Обогрев печей коксовым газом осуществляется следующим образом. Воздух через газо-воздушные клапаны (на чертеже не показаны), расположенные с фасадной стороны

регенераторов, лоступает через патруб-ки 16, 17 в подовые каналы 18 и 19, в верхний и нижний регенераторы 14 и 15. Пройдя насадку регенераторов и поднасадочное пространство, воздух, нагретый до соответствующей температуры,

направляется в вертикальные сборно-распределительные каналы 12 и 13. Из этих канаЛ01В воздух через «осые ходы 10 и 11 поступает в нижние обогревательные каналы 3, откуда через воздухорас;пределительные отверстия 20 поступает в верхние горизонтальные обогревательные каналы 2, куда одновременно газоподводящую сеть, расположенную с фасада, подается коксовый газ. Дифференцированная подача воздуха по

длине горизонтала обеспечивает вытягивание факела горения. Продукты горения из верхних горизонтальных обогревательных каналов 2 по косым ходам 10, 11 направляются в сборно-распределительные каналы смежных верхних регенераторов и нижних регенераторов 15. Пройдя регенераторы и подовые каналы, продукты горения через газо-воздушные клапаны направляются в боров, а затем в дымовую трубу.

В следуюшую кантовку движение газовых потоков изменяется на обратное.

Предмет изобретения

Вертикальная трехзонная печь непрерывного действия для коксования пластических угольных формовок, содержащая камеру, разделенную на зоны спекания, прокаливания, охлаждения, и регенераторы, расположенные один под другим, отличающаяся тем, что, с целью обеспечения равномерного внешнего обогрева формовок в камере прокаливания, последняя снабжена вертикальными отопительными простенками, состоящими из горизонтальных обогревательных каналов, которые с помощью косых ходов, через сборнораспределительные каналы соединены с соответствующими регенераторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| Коксовая печь | 1982 |

|

SU1039952A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

| Регенеративные коксовые печи с комбинированным обогревом | 1960 |

|

SU148008A1 |

| Горизонтальная коксовая печь | 1990 |

|

SU1721072A1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА ДВЕРЕЙ КОКСОВЫХ ПЕЧЕЙ | 1989 |

|

SU1788742A1 |

| Батарея коксовых печей | 1987 |

|

SU1416504A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1988 |

|

SU1522730A1 |

Авторы

Даты

1965-01-01—Публикация