Изобретение относится к термической переработке каменных углей и может найти применение в коксохимической промышленности для производства металлургического кокса.

Цель изобретения получение высококачественного кокса в процессе непрерывного слоевого коксования при одновременном повышении степени утилизации тепла при его охлаждении.

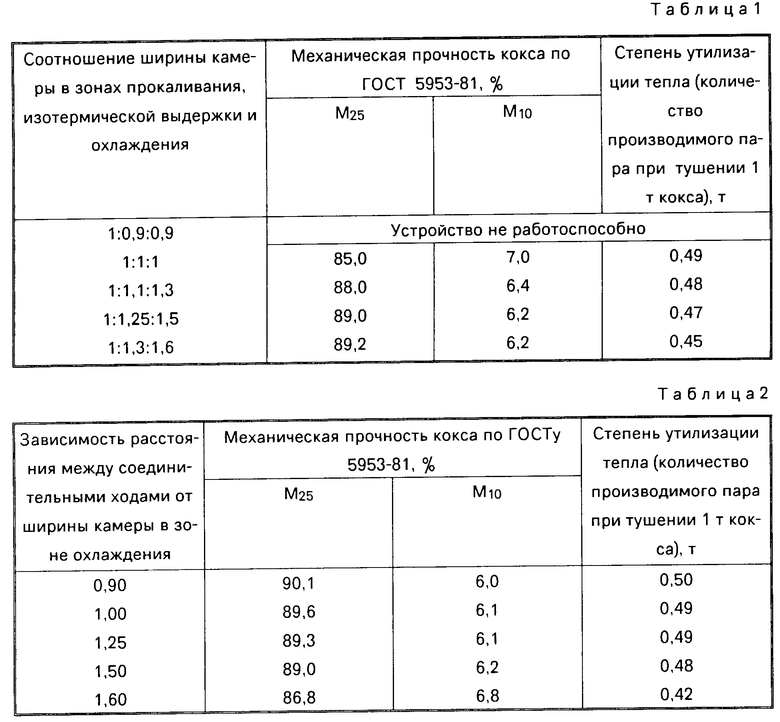

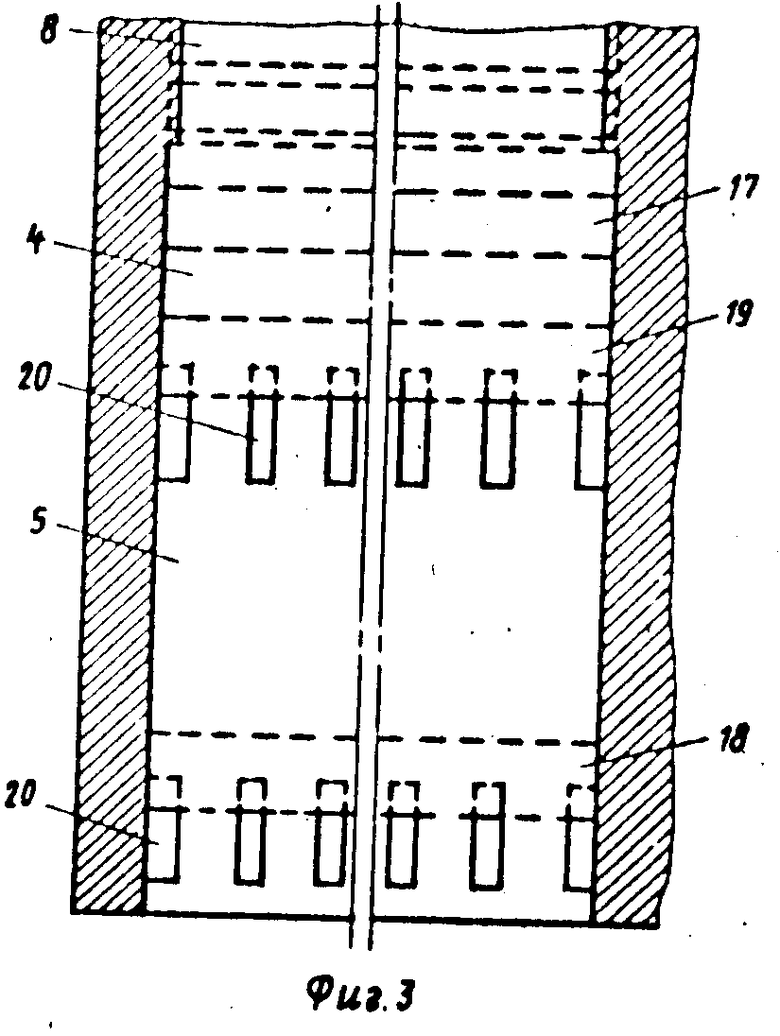

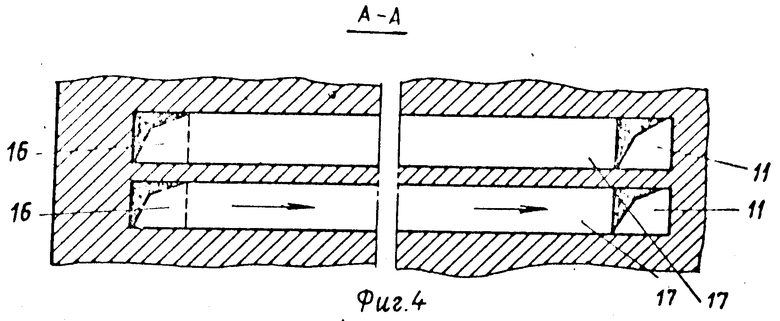

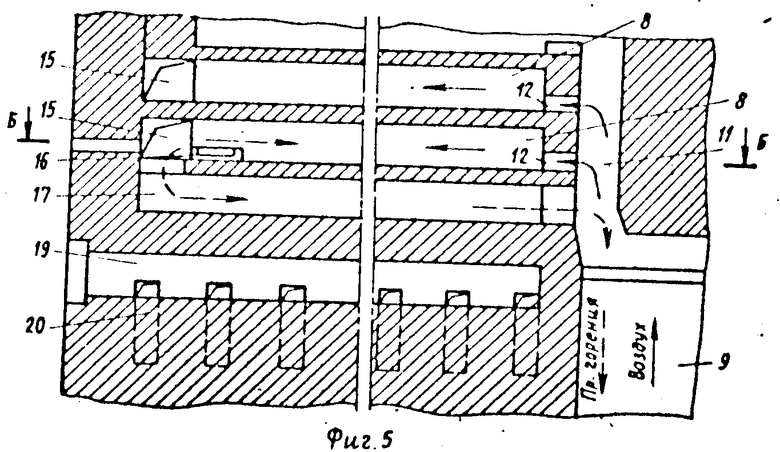

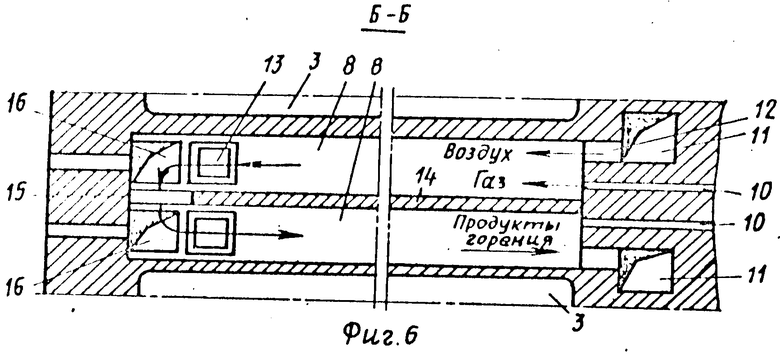

На фиг. 1 изображена предлагаемая печь, вертикальный поперечный разрез по всем зонам печи; на фиг. 2 то же, продольный разрез по обогатительному простенку и горизонтальным каналам зон изотермической выдержки и сухого тушения кокса; на фиг. 3 то же, вертикальный продольный разрез по зонам прокалки, изотермической выдержки и сухого тушения кокса; на фиг. 4 разрез А-А на фиг. 2; на фиг. 5 печь, вертикальный продольный разрез по обогревательному простенку печи и отопительному каналу зоны изотермической выдержки кокса; на фиг. 6 разрез Б-Б на фиг. 5.

Вертикальная коксовая печь непрерывного действия состоит из камеры 1 с последовательно расположенными по ее высоте зонами спекания 2, прокаливания 3, изотермической выдержки 4 и сухого охлаждения 5 кокса, разделительных стен 6, обогревательных простенков 7 с горизонтальными отопительными каналами 8, расположенными по обе стороны камеры 1, регенераторов 9, каналов 10 для подвода отопительного газа в отопительные каналы 8, вертикальных сборно-распределительных каналов 11 для отвода продуктов горения и подвода воздуха, соединенных с регенераторами 9 с помощью горизонтальных воздухоподводящих ходов 12 для воздуха, устройств для загрузки угольной шихты в камеру и выгрузки из нее кокса. Каждый отопительный канал 8 снабжен шибером 13 и разделен продольной вертикальной перегородкой 14 пополам. На стороне, противоположной воздухоподводящему ходу 12 в отопительный канал 8, в вертикальной перегородке 14 встроено перевальное окно 15 для соединения половин отопительного канала 8. Нижний отопительный канал 8 обогреватель- ного простенка 7 соединен окнами 16 с двумя отопительными каналами 17 зоны 4 изотермической выдержки, которые соединены в свою очередь с вертикальным сборно-распределительным каналом 11 обогревательного простенка 7. Каждый регенератор 9 соединен с вертикальным сборно-распределительным каналом 11.

Отопительные каналы 17 зоны 4 изотермической выдержки кокса встроены вверху разделительной стены под каждым обогревательным простенком 7. В этой же стене расположены вверху и внизу зоны 5 охлаждения прокаленного материала, горизонтальные каналы 18 для подвода циркуляционных газов в зону 5 охлаждения кокса и 19 для отвода их после охлаждения кокса. Горизонтальные каналы 18 и 19 соединены с зоной 5 охлаждения наклонными ходами 20, встроенными с обеих сторон этой зоны. Расстояние между наклонными соединительными ходами по длине зоны составляет 1-1,5 ее ширины.

Технологический процесс работы печи осуществляется следующим образом. Угольная шихта, подлежащая термообработке, поступает через загрузочное устройство над камерой печи в верхнюю часть печи, откуда ее перемещают в зону 2 спекания, где ее нагревают с помощью внешнего нагрева до 600-650оС, а затем в зону 3 прокалки, где коксуемую загрузку нагревают до 850-900оС, при которой не полностью завершается прокалка материала.

При переходе из зоны 3 прокалки в зону 4 изотермической выдержки, кокс, разрыхляясь, разделяется и поступает в эту зону в виде засыпки из кусков, в которой происходит выравнивание температуры за счет передачи тепла более нагретых кусков менее нагретым. Одновременно с этим за счет внешнего источника тепла, которым являются продукты горения, циркулирующие из нижнего отопительного канала 8 зоны 3 прокалки в отопительные каналы 17 зоны изотермической выдержки, осуществляют выдержку с дополнительным нагревом полностью или не полностью прокаленного материала при 1050-1100оС.

Из зоны 4 изотермической выдержки прокаленный углеродистый материал поступает в зону 5 сухого охлаждения его от 1050-1100оС до 120-130оС, а затем через разгрузочное устройство поступает порциями на конвейер.

Охлаждение прокаленного углеродистого материала осуществляют газами, циркулирующими в замкнутом цикле между зоной 5 охлаждения прокаленного материала и агрегатом для утилизации тепла его.

Несмотря на более высокие начальные значения температуры кокса (1050-1100оС), поступающего на охлаждение, конечные значения температуры кокса после его охлаждения в предлагаемой печи составляют 120-130оС, что почти вдвое ниже конечных температур кокса, получаемого в известной печи по прототипу. Это свидетельствует об эффективном охлаждении материала и о высокой степени утилизации тепла кокса в процессе его охлаждения в предлагаемой печи.

Схема движения газовых потоков в отопительной системе коксовой печи следующая. Воздух на горение газа в отопительных каналах 8 засасывают в отопительную систему естественной тягой через воздушный клапан на входе в регенератор 9. После прохождения регенератора 9 нагретый воздух через вертикальный сборно-распределительный канал 11 и воздухоподводящие ходы 12 поступает в горизонтальные отопительные каналы 8, разделенные каждый вертикальной перегородкой пополам. Газ поступает в одну из половин отопительного канала 8 по горизонтальному каналу 10 из распределительного коллектора.

Образующиеся от сжигания газа в одной из половин отопительного канала 8 продукты горения отводят через перевальное окно 15 в конце вертикальной перегородки 14 в смежную половину отопительного канала 8 и из нее через смежный воздухоподводящий ход 12, вертикальный сборно-распределительный канал 11 и регенератор 9 отводят в боров, а из него в дымовую трубу.

Часть продуктов горения из нижнего отопительного канала 8 каждого обогревательного простенка 7 отводят через окно 16 в отопительные каналы 17 зоны 4 изотермической выдержки кокса в качестве источника тепла для дополнительного внешнего нагрева кокса в этой зоне. Регулирование количества продуктов горения, отводимых в отопительные каналы 17 зоны 4 изотермической выдержки кокса, осуществляют с помощью шибера 13. В последующий период между реверсиями потоков газа, воздуха и продуктов горения направление движения их в отопительной системе меняется на обратное.

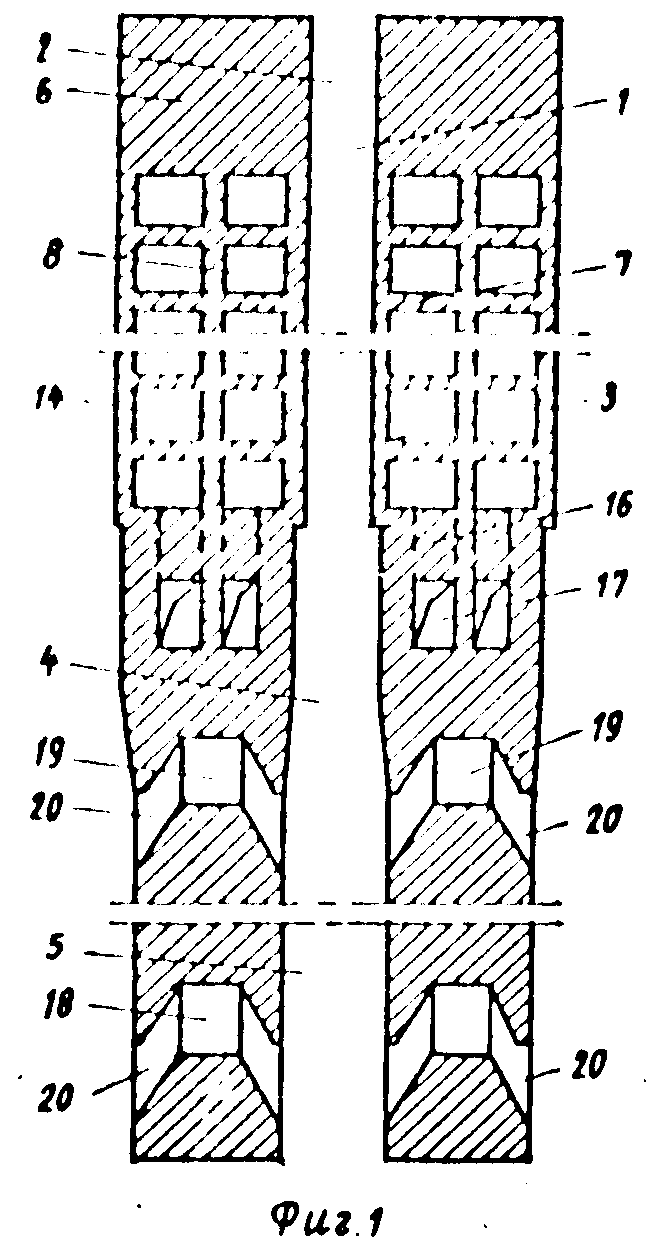

В табл. 1 приведены данные, обосновывающие предлагаемый предел соотношений ширины камеры в зонах прокаливания, изотермической выдержки и охлаждения.

Как видно из табл. 1, наиболее эффективное соотношение ширины камеры в указанных зонах находится в пределах 1:(1-1,2):(1-1,5).

В табл. 2 приведены данные, показывающие, что расстояние между выходами в камеру соединительных ходов в зоне охлаждения зависит от ширины камеры, и цель (оптимальные показатели) достигается в случае, если это расстояние колеблется в пределах 1-1,5 ширины камеры.

При расстоянии между соединительными ходами меньше, чем ширина камеры в зоне охлаждения (см. строку 1 в табл. 2), несмотря на высокую степень утилизации тепла, значительно усложняется конструкция кладки печи: при расстоянии больше, чем 1,5 ширины (см. строку 5 в табл. 2) уменьшается степень утилизации тепла и ухудшается качество кокса.

Таким образом, приведенные в табл. 1 и 2 данные свидетельствуют о повышении в сравнении с прототипом качества кокса непрерывного слоевого процесса и о повышении степени утилизации тепла в процессе его охлаждения.

Использование в качестве источника тепла для внешнего нагрева кокса в зоне изотермической выдержки его продуктов горения из нижнего отопительного канала зоны прокалки является более эффективным, чем нагрев ими кокса в зоне прокалки в связи с улучшением условий лучистого теплообмена в этой зоне, наличие в зоне охлаждения в верхней и нижней ее частях встроенных горизонтальных каналов для подвода и отвода газов тушения, а также снабжение камеры двусторонней по ширине и многоступенчатой по длине системой соединительных ходов с указанным расстоянием между ними при относительно малой ширине зоны охлаждения способствует более равномерному и интенсивному охлаждению всей засыпи кокса, снижению перепада температур по глубине кусков и увеличению степени утилизации тепла кокса. Это также способствует устранению угара кокса при выдаче его на конвейер и большей сохранности длительности срока службы последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1988 |

|

SU1522730A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| Коксовая печь | 1982 |

|

SU1039952A1 |

| Горизонтальная коксовая печь | 1988 |

|

SU1638151A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1985 |

|

SU1483927A1 |

| Горизонтальная коксовая печь | 1990 |

|

SU1721072A1 |

Изобретение относится к термической переработке каменных углей и может найти применение в коксохимической промышленности. Цель изобретения - повысить качество кокса в процессе непрерывного слоевого коксования при одновременном повышении степени утилизации тепла при его охлаждении. Устройство содержит камеру с последовательно расположенными по высоте зонами спекания, прокаливания, изотермической выдержки и охлаждения, разделительные стены, обогревательные простенки с горизонтальными отопительными каналами, расположенными по обе стороны камеры, регенераторы, каналы для подвода отопительного газа, воздуха и отвода продуктов горения. Причем камера коксования выполнена прямоугольной щелевидной формы так, что отношение ширины в зоне прокаливания к ширине в зонах изотермической выдержки и охлаждения кокса составляет 1 1 1,2 1 1,5. В разделительных стенах камеры в зоне изотермической выдержки встроены по два спаренных горизонтальных отопительных канала, каждый из которых соединен перевальным окном со смежным с ним горизонтальным отопительным каналом обогревательного простенка, а в разделительных стенах камеры в зоне сухого охлаждения внизу и вверху встроены горизонтальные каналы для подвода и отвода газов тушения, снабженные двусторонней по ширине камеры и многоступенчатой по ее длине системой соединительных ходов, расстояние между которыми равно 1 1,5 ширины камеры в данной зоне. Указанная конструкция способствует более равномерному и интенсивному охлаждению всей засыпи кокса, снижению перепада температур по глубине кусков и увеличению степени утилизации тепла кокса. 2 табл. 6 ил.

ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ, содержащая камеру прямоугольной щелевидной формы с последовательно расположенными по высоте зонами спекания, прокаливания, изотермической выдержки и сухого охлаждения, разделительные стены, обогревательные простенки с горизонтальными отопительными каналами, расположенными по обе стороны камеры, регенераторы, каналы для подвода отопительного газа, воздуха и отвода продуктов горения, отличающаяся тем, что, с целью получения высококачественного кокса в процессе непрерывного слоевого коксования при одновременном повышении степени утилизации тепла при его охлаждении, камера коксования выполнена прямоугольной щелевидной формы, в разделительных стенах камеры в зоне изотермической выдержки встроено по два спаренных горизонтальных отопительных канала, каждый из которых соединен перевальным окном со смежным с ним горизонтальным отопительным каналом обогревательного простенка, а в разделительных стенах камеры в зоне сухого охлаждения соответственно внизу и вверху встроены горизонтальные каналы для подвода и отвода газов тушения, снабженные двусторонней по ширине камеры и многоступенчатой по ее длине системой соединительных ходов, расстояние между которыми равно 1 1,5 ширины камеры в данной зоне, при этом отношение ширины камеры в зоне прокаливания к ширине в зонах изотермической выдержки и охлаждения кокса составляет 11 1,2 1 - 1,5.

| Авторское свидетельство СССР N 849759, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-08-20—Публикация

1986-07-09—Подача