Изобретение относится к области сварки давлением и может быть использовано в авиационной промышленности, энергетике, химическом машиностроении при изготовлении ответственных узлов конструкций.

Целью изобретения является повышение качества за счет предотвращения межзе- ренного трещинообразования в зоне сварного шва при одновременном обеспечении производительности процесса.

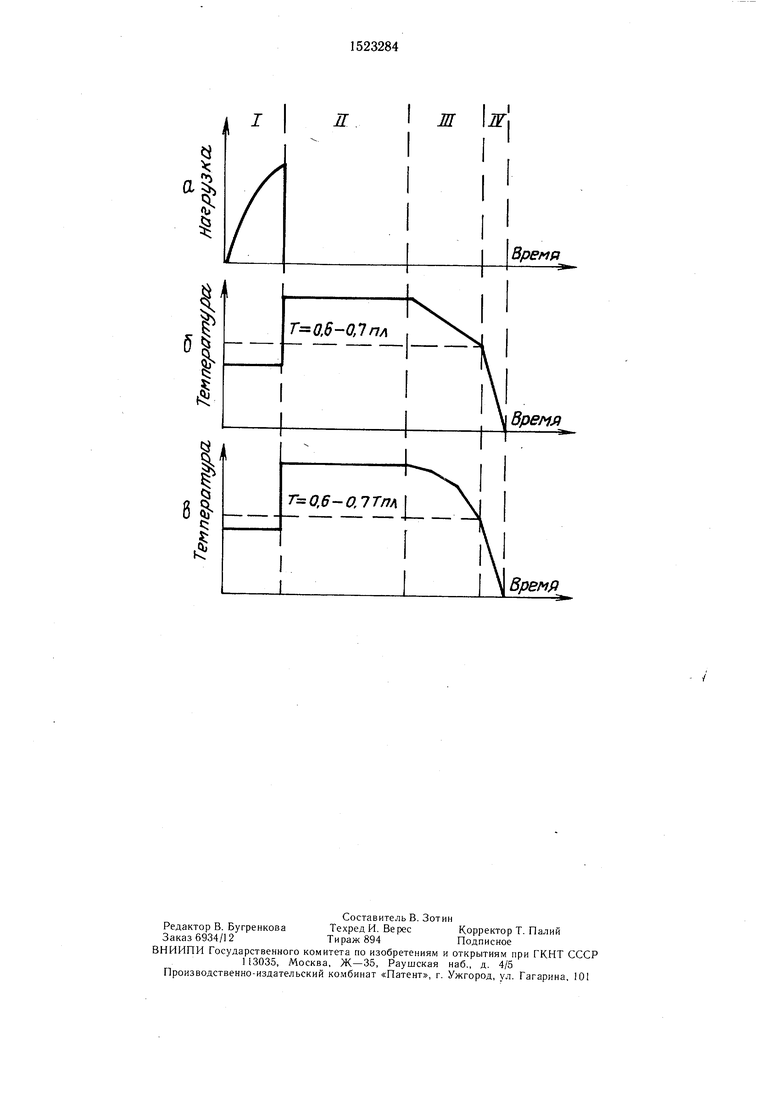

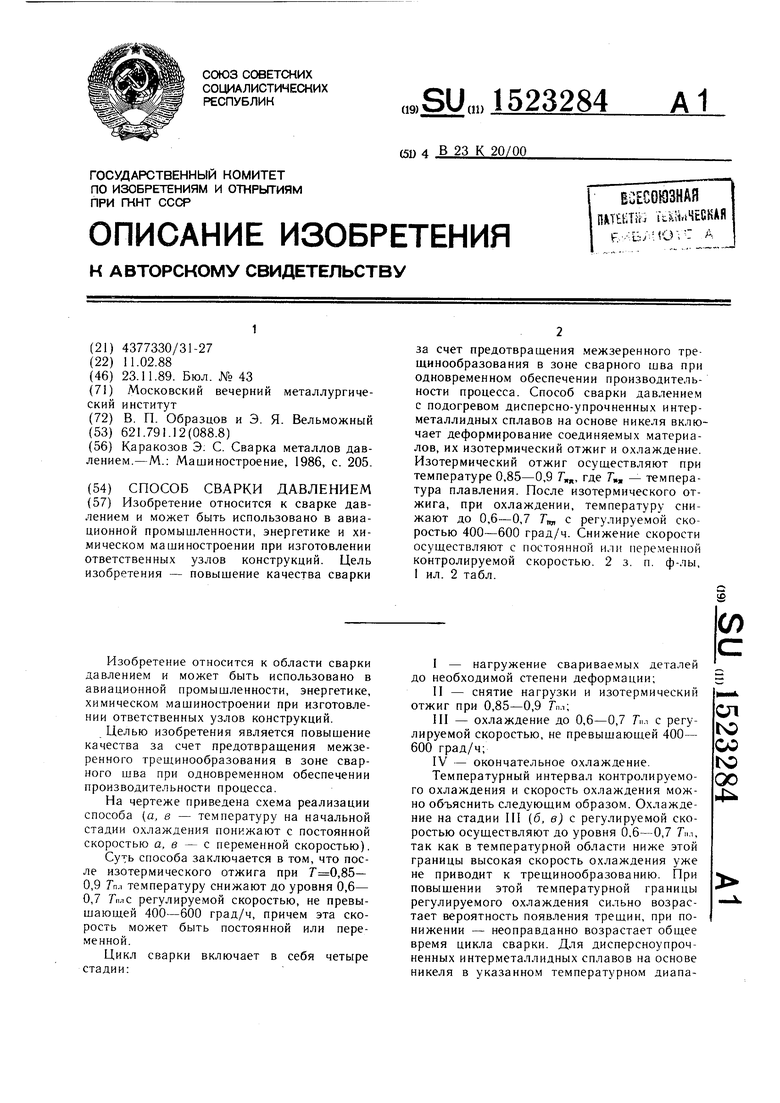

На чертеже приведена схема реализации способа (а, в - температуру на начальной стадии охлаждения понижают с постоянной скоростью а, в - с переменной скоростью).

Суть способа заключается в том, что после изотермического отжига при ,85- 0,9 Тпл температуру снижают до уровня 0,6- 0,7 Гплс регулируемой скоростью, не превышающей 400-600 град/ч, причем эта скорость может быть постоянной или переменной.

Цикл сварки включает в себя четыре стадии:

I - нагружение свариваемых деталей до необходимой степени деформации;

Н - снятие нагрузки и изотермический отжиг при 0,85-0,9 Тпл;

III- охлаждение до 0,6-0,7 Гил с регулируемой скоростью, не превышающей 400- 600 град/ч;

IV- окончательное охлаждение.

Температурный интервал контролируемого охлаждения и скорость охлаждения можно объяснить следующим образом. Охлаждение на стадии III (б, в) с регулируемой скоростью осуществляют до уровня 0.6-0,7 Гпл, так как в температурной области ниже этой границы высокая скорость охлаждения уже не приводит к трещинообразованию. При повышении этой температурной границы регулируемого охлаждения сильно возрастает вероятность появления трещин, при понижении - неоправданно возрастает общее время цикла сварки. Для дисперсноупроч- ненных интерметаллидных сплавов на основе никеля в указанном температурном диапасд

N5

оо

tsD

оо

4

зоне 0,6-0,9 Тпл скорость охлаждения 400- 600 град/ч яв,ляется оптимальной, так как увеличение скорости охлаждения приводит к трещинообразованию, а уменьшение - к снижению производительности процесса.

Постоянство скорости охлаждения в заданном интервале 400-600 град/ч можно поддерживать с помощью регулирования этой скорости, которое заключается в следующем. Установки, в которых осуществляется подогрев образцов, оборудованы наряду с другими приборами высокоточными задатчиками температуры и приборами ее регистрации. Для поддержания необходимой скорости охлаждения заранее определяют :я температурно-временные интервалы снижения температуры образца на первой стадии охлаждения. По истечении каждого временного интервала термозадатчик устанавливается на последующее более низкое наче- ние температурного интервала и т. д. до достижения нижнего температурного предела регулируемого охлаждения.

Регулирование скорости охлаждения заключается также в контролируемом изменении ее величины в течение первой стадии охлаждения от минимального значения в начале этой стадии до максимального - в конце, но не превышающего 600 град/ч. Например, начальная скорость охлаждения может быть равной 360 град/ч, затем она может быть увеличена до 480 град/ч, а в конце первой стадии охлаждения она может составлять 600 град/ч.

Такие переменные скорости охлаждения целесообразно использовать в тех случаях, когда температура отжига высока (порядка 0,9 Тал и значительно увеличивается вероятность трещинообразования на начальной стадии охлаждения.

Пример. Способ был опробован при сварке в вакууме 3, Па образцов из дис- персноупрочненногоинтерметаллидного

сплава ВКНА на основе никеля. Режим: Гсв 1000°С; .10-- . Использовались цилиндрические образцы размеров мм, мм. Нагружение по схеме принудительного деформирования. После достижения деформации нагрузка снималась и образцы подвергались отжигу при Г 1200°С в течение четырех часов. Снижение температуры после отжига осуществлялось со скоростью 400-600 град/ч до 800-1000°С, далее образцы охлаждались печью или на воздухе.

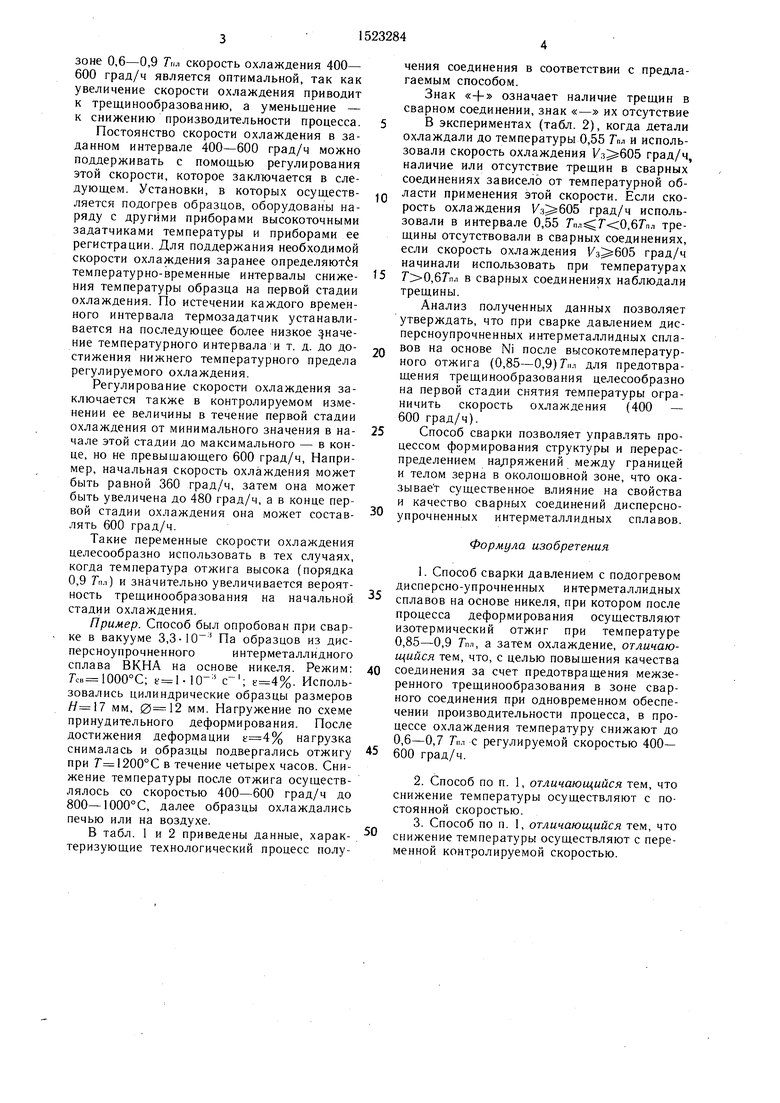

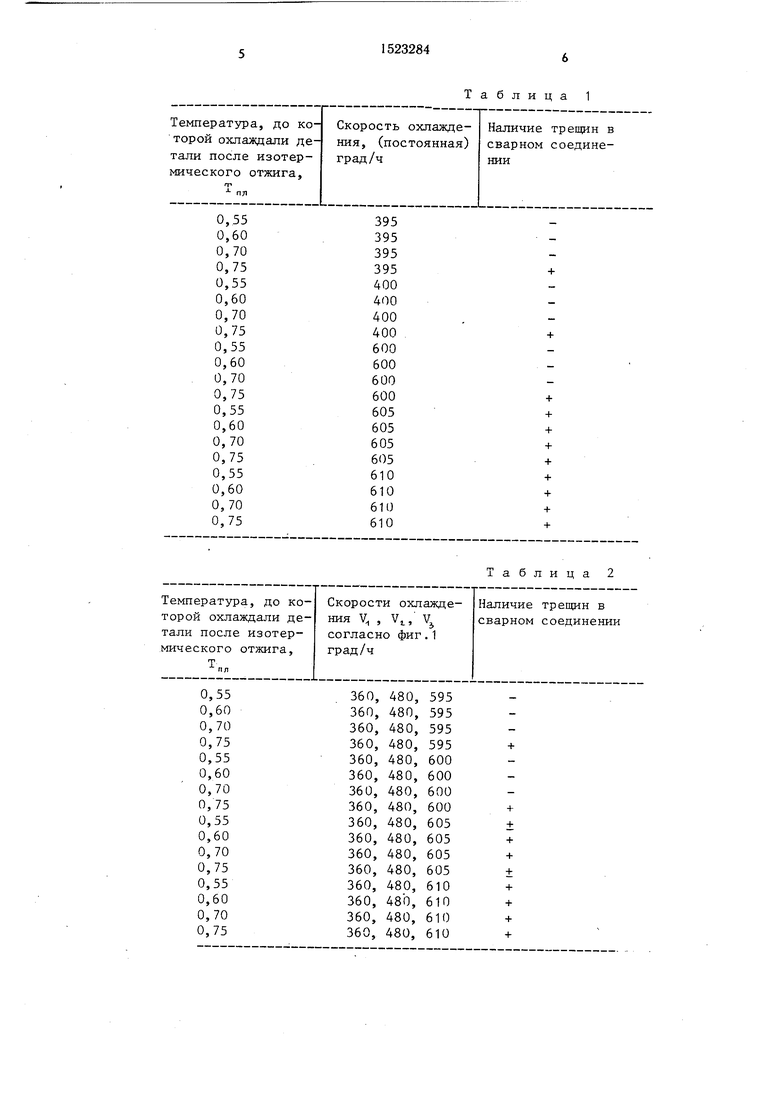

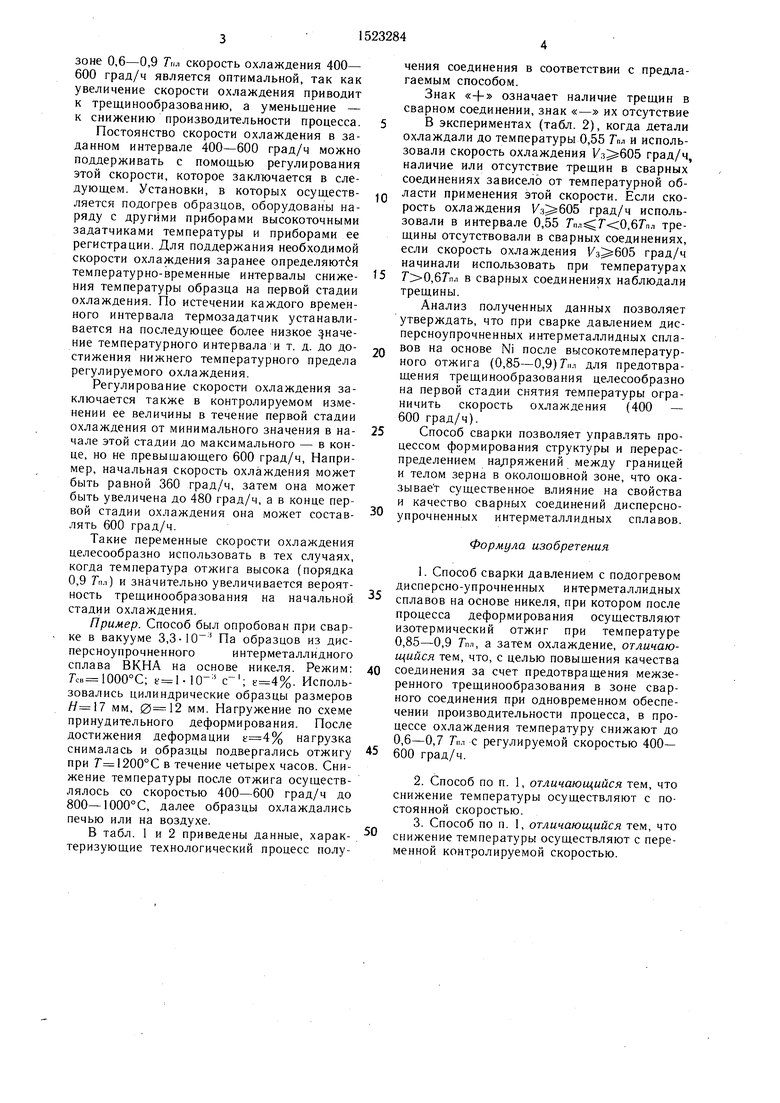

В табл. 1 и 2 приведены данные, характеризующие технологический процесс полу0

5

0

5

0

5

0

5

0

чения соединения в соответствии с предлагаемым способом.

Знак «+ означает наличие трещин в сварном соединении, знак «- их отсутствие

В экспериментах (табл. 2), когда детали охлаждали до температуры 0,55 Тпл и использовали скорость охлаждения У. град/ч, наличие или отсутствие трещин в сварных соединениях зависело от температурной области применения этой скорости. Если скорость охлаждения град/ч использовали в интервале 0,55 ,67лл трещины отсутствовали в сварных соединениях, если скорость охлаждения град/ч начинали использовать при температурах ,67 п.л в сварных соединениях наблюдали трещины.

Анализ полученных данных позволяет утверждать, что при сварке давлением дис- персноупрочненных интерметаллидных сплавов на основе Ni после высокотемпературного отжига (0,85-0,9) Гпл для предотвращения трещинообразования целесообразно на первой стадии снятия температуры ограничить скорость охлаждения (400 - 600 град/ч).

Способ сварки позволяет управлять процессом формирования структуры и перераспределением на/гряжений между границей и телом зерна в околошовной зоне, что ока- зывае т существенное влияние на свойства и качество сварных соединений дисперсно- упрочненных интерметаллидных сплавов.

Формула изобретения

1.Способ сварки давлением с подогревом дисперсно-упрочненных интерметаллидных сплавов на основе никеля, при котором после процесса деформирования осуществляют изотермический отжиг при температуре 0,85-0,9 Гпл, а затем охлаждение, отличающийся тем, что, с целью повыщения качества соединения за счет предотвращения межзе- ренного трещинообразования в зоне сварного соединения при одновременном обеспечении производительности процесса, в процессе охлаждения температуру снижают до 0,6-0,7 Тпл с регулируемой скоростью 400- 600 град/ч.

2.Способ по п. 1, отличающийся тем, что снижение температуры осуществляют с постоянной скоростью.

3.Способ по п. 1, отличающийся тем, что снижение температуры осуществляют с переменной контролируемой скоростью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ, ВЫПОЛНЕННЫХ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, ПЕРЕД ИХ СОЕДИНЕНИЕМ В ПАЯНО-СВАРНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2464142C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-АЛЮМИНИЙ | 2011 |

|

RU2463140C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА АЛЮМИНИЙ-ТИТАН | 2004 |

|

RU2255849C1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU834162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2391191C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632501C1 |

| Способ повышения плотности сложнопрофильных изделий из интерметаллидных сплавов на основе никеля, полученных аддитивными технологиями | 2016 |

|

RU2640117C1 |

Изобретение относится к сварке давлением и может быть использовано в авиационной промышленности, энергетике и химическом машиностроении при изготовлении ответственных узлов конструкций. Цель изобретения - повышение качества сварки за счет предотвращения межзеренного трещинообразования в зоне сварного шва при одновременном обеспечении производительности процесса. Способ сварки давлением с подогревом дисперсно-упрочненных интерметаллидных сплавов на основе никеля включает деформирование соединяемых материалов, их изометрический отжиг и охлаждение. Изотермический отжиг осуществляют при температуре 0,85 - 0,9 Tпл, где Tпл - температура плавления. После изотермического отжига, при охлаждении, температуру снижают до 0,6 - 0,7 Tпл с регулируемой скоростью 400-600 град/ч. Снижение скорости осуществляют с постоянной или переменной контролируемой скоростью. 2 з.п. ф-лы. 1 ил. 2 табл.

Скорость охлаждения, (постоянная) град/ч

0,55 0,60 0,70 0,75 0,55 0,60 0,70 0,75 0,55 0,60 0,70 0,75 0,55 0,60 0,70 0,75 0,55 0,60 0,70 0,75

Наличие трещин в сварном соединении

+ + + + + + + + +

Таблица 2

,6-0.1Tnf(

Время

| Каракозов Э: С | |||

| Сварка металлов давлением.-М.: Машиностроение, 1986, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-11—Подача