Изобретение относится к способам переработки яблок и может использоваться в пис;евой промышленности,в частности при получении порошка из яблок.

Целью изобретения является снижение себестоимости готового продукта.

Переработку яблок осуществляют следующим образом.

Яблоки измельчают, полученную массу разделяют на сок и выжимки в массовом соотношении (6-7) : (3-4), выжимки замораживают в жидком азоте, а сок криоконцентрируют (вымораживают) до 10-30 мас.% при температуре криоконцентратора (-3) - (-4) С, после чего смешивают с выжимками и проводят сублимационную сушку смеси. В процессе сушки давление в камере непрерывно изменяют от 200 до 0,1 Па.

Процесс заканчивают при достижении продуктом температуры 20-30 С, после чего продукт вновь замораживают в жидком азоте, в зтой же среде его, измельчают до размеров частиц 1 - 50 мкм. Затем вакуумируют и досушивают до влажности 0,1-0,01% при 20-30 С, после чего расфасовывают в среде нейт:п

N9 7 N9 Х

рального газа, например азота, метичную упаконку.

Пример 1. 1 кг яблок разделяют на сок (70 мас.%) н выжимки (30 мас,%). 700 г сока с мякотью помещают в емкость ( слоя 2 - 2,5 см) и концентрируют при температуре поверхности концентратора -4 С,

152 гер

После 30 мин криоконцентрирования из

сока вымораживается 30 мас.% влаги.

Выжимки после разделения охлаждают

в жидком азоте и до смешивания соком

выдерживают в контейнере. Температура

выжимок за время пребывания в контей-

нере не дапжна превышать -10°С.

Сконцентрированный сок в количестве А90 г смешивают с 300 г выжимок.

Полученную массу раскладывают на поддон равномерным слоем, толщина которого не превышает 5-6 мм. Сублимационная сушка начинается при давлении газовой среды в сублимационной камере

200 Па и продолжается при непрерьшно понижении давления до 10 Па. Субли- мационная сушка заканчивается, тогда температура продукта достигает 30 С. После сублимационной сушки продукт з замораживают еще раз с последующим измельчением в среде азота до размеров частиц 20

мкм. Полученный порошок сушат при давлении 610 Па и температуре 30°С до достижения влажности 0,1%. После окончания сушки в камеру напускают газообразный азот и в этой среде производят расфасовку в тару.

Пример 2. 1 кг яблок разделяют на сок (70 мас.%) и выжимки (30 мас.%). 700 г сока с мякотью помещают в емкость (слой высотой 2- 2,5 см), концентрируют при TeNmepaTy ре поверхности концентратора -3°С. После 12 мин концентрирования из сока вымораживается 10 мас.% влаги.

Выжимки после разделения охлаждают в жидком азоте и до смешивания с соком вьщерживают в контейнере. Темпратура выжимок за время пребывания в контейнере не должна повьш1аться до -15° С.

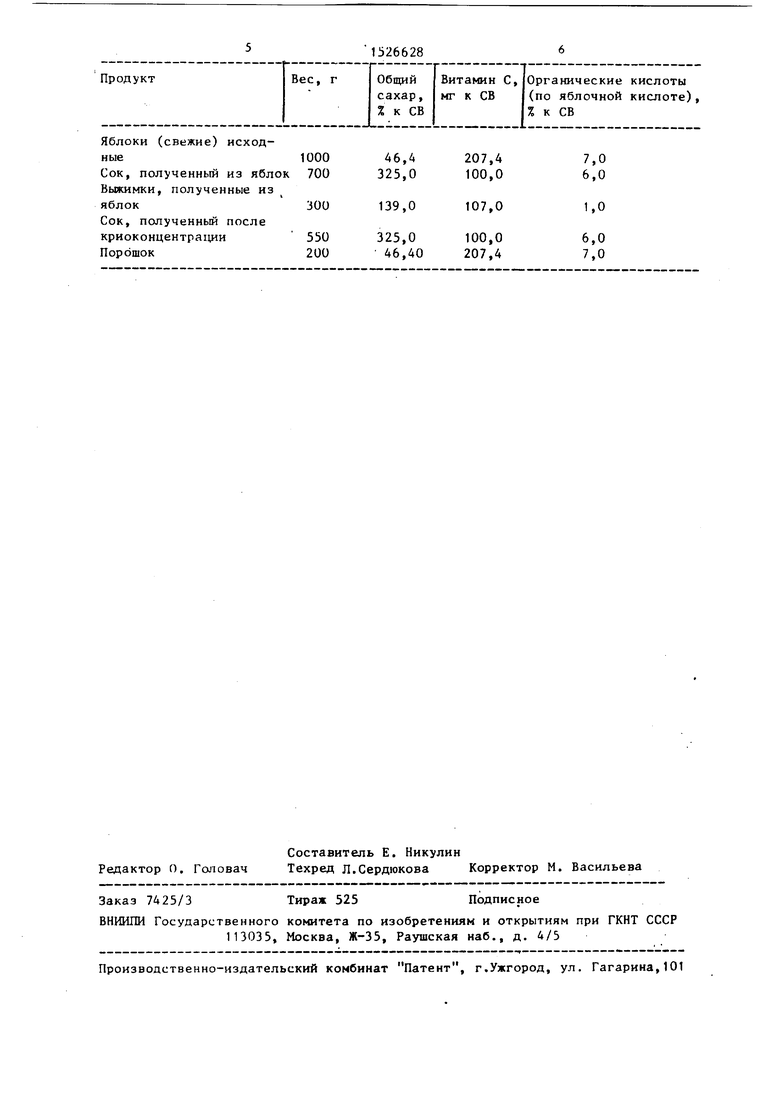

В таблице приведен состав продукт в результате переработки яблок.

0

измельчением в

ров частиц 20

иконцентрированньи сок в количестве ЬЗО г смешивают с 300 г выжимок.

Полученную массу раскладьшают на поддон равномерным слоем, толщина которого не превышает 5-6 мм. Сублимационная сушка начинается при давлении газовой среды в сублимационной камере 200 Па и продолжается при Н(-прерьшном

понижении давления до 10 Па, Сублимационная сушка заканчивается.

когда

температура продукта достигает 10 С. После сублимационной сушки продукт замораживают erne раз с последующим

среде азота до размеров частиц 20

мкм. Полученный порошок сушат при давлении 6 10 Па и температуре 20 С до достижения влажности 0,1%. После окончания сушки в камеру напускают газообразный азот и в атой среде производят расфасовку в тару.

Предлагаемый способ позволяет получить порошок высокого качества, но при уменьшении себестоимости конечного продукта по сравнению с известным прототипом на 20%.

Формула изобретения

Способ переработки яблок, включа- юи1;ий их измельчение, замораживание в жидком азоте, вакуумную сублимационную сушку до достижения продуктом температуры 20-30°С при непрерывном уменьшении давления в сублимационной камере, дополнительное замораживание в жидком азоте, последующее измельчение в среде азота до размеров частиц 1-50 мкм, сушку в вакууме до влажности 0,1-0,01% при 20-30°С и расфасовку готового продукта в герметичную упаковку в нейтральной газовой среде, отличающийся тем, что, с целью снижения себестоимости, после измельчения полученную массу разделяют на сок и выжимки в массовом соотношении (6-7) : (3-4), сок подвергают криоконцентрированию до влажности 10-30 мас.% и смешивают его с замороженными выжимками, а сублимационную сушку ведут при давлении от 200 до 0,1 Па.

300139,0107,0

550325,0100,0

20046,40207,4

1,0

6,0 7,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛКИ ЯБЛОЧНЫХ ВЫЖИМОК | 2014 |

|

RU2556145C1 |

| Способ переработки растительного сырья | 1988 |

|

SU1576142A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕЛОКОЧАННОЙ КАПУСТЫ | 1999 |

|

RU2152743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ЗАМОРОЖЕННОГО ПЛОДОВО-ЯГОДНОГО СЫРЬЯ | 2009 |

|

RU2403791C2 |

| Способ переработки плодово-ягодного сырья | 1984 |

|

SU1220614A1 |

| Способ получения порошка из выжимок ягод клюквы | 2024 |

|

RU2818285C1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО СОКА | 1998 |

|

RU2136182C1 |

| СПОСОБ ПРОИЗВОДСТВА ФРУКТОВОГО ПРОДУКТА ИЗ ЯБЛОК И ЦИТРУСОВОГО СЫРЬЯ | 2013 |

|

RU2541690C2 |

| СПОСОБ ПРОИЗВОДСТВА ФРУКТОВОГО ПРОДУКТА В ВИДЕ ПЛАСТИНОК ИЗ ГРУШ, ЯБЛОК И ВИНОГРАДНОГО СЫРЬЯ | 2015 |

|

RU2630702C2 |

Изобретение относится к способам переработки яблок путем замораживания и сублимационной сушки в вакууме и может найти применение в пищевой промышленности. Целью изобретения является снижение себестоимости готового продукта. Способ включает измельчение исходного сырья, разделение его на сок (60-70 мас.%) и выжимки (30-40 мас.%), замораживание выжимок в жидком азоте, криоконцентрацию сока до удаления из него влаги от 10 до 30%, смешивание сока с выжимками, имеющими температуру (-10) - (-15)°С, вакуумную сублимационную сушку до достижения продуктом температуры 20-30°С при непрерывном уменьшении давления в вакуумной камере от 200 до 0,1 Па, дополнительное замораживание в жидком азоте и последующее измельчение в среде жидкого азота до размеров частиц 1-50 мкм, сушку в вакууме при температуре 20-30°С до влажности 0,1-0,01% и расфасовку в герметичную упаковку в нейтральной газовой среде. Преимуществом данного способа является снижение себестоимости порошка за счет сокращения расхода жидкого азота.

| Способ переработки плодово-ягодного сырья | 1984 |

|

SU1220614A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-07—Публикация

1988-02-01—Подача