Изобретение относится к управлению процессами ректификации и .может быть использовано для автоматического регулирования процессов ректификации бинарных и многокомпонентных смесей.

Цель изобретения - уменьшение энергетических и сырьевых потерь и увеличение производительности ректификац ионного процесса.

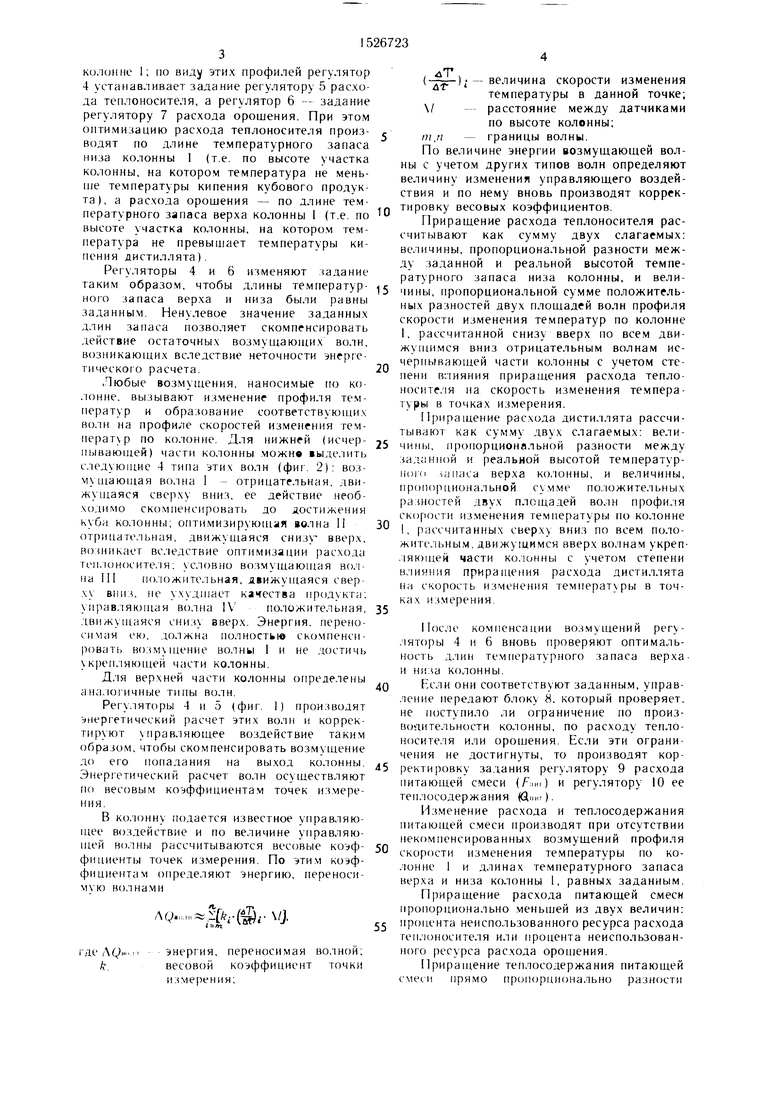

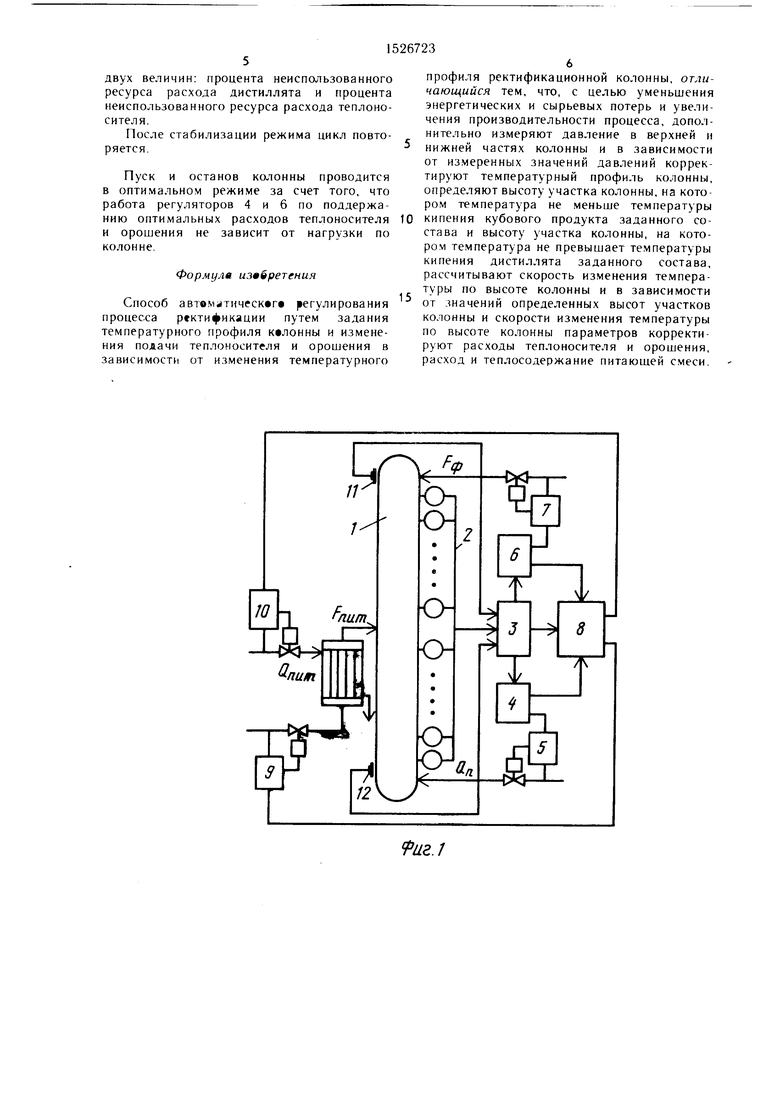

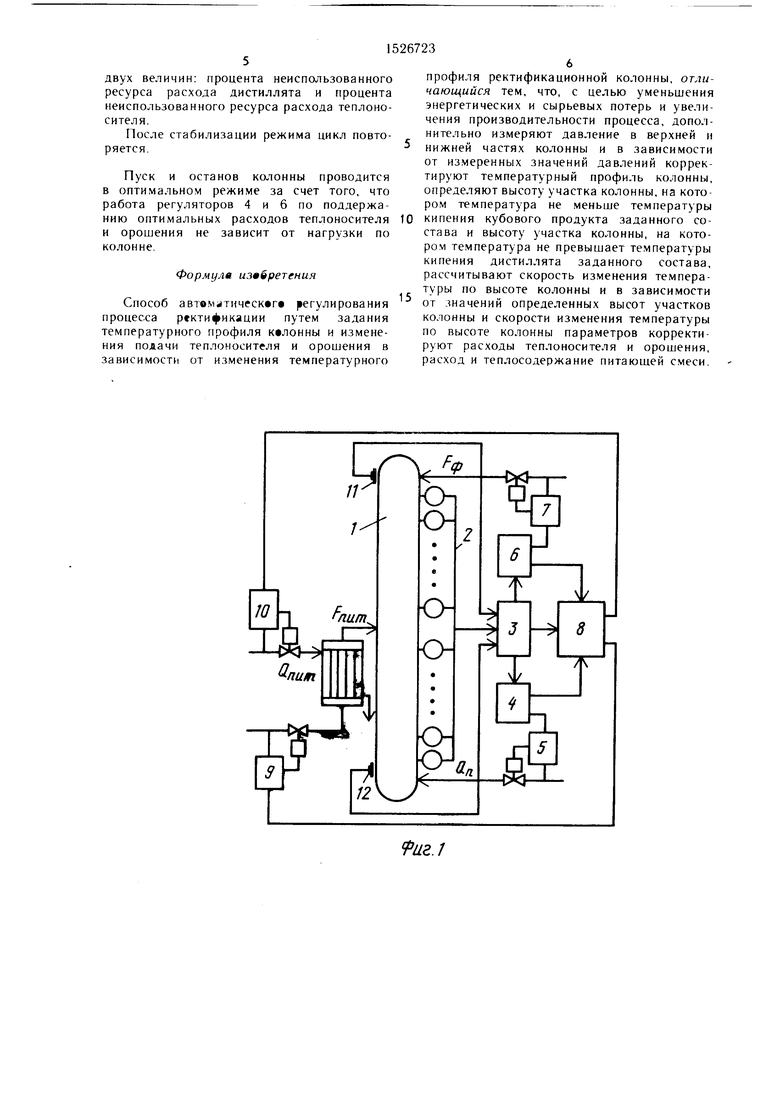

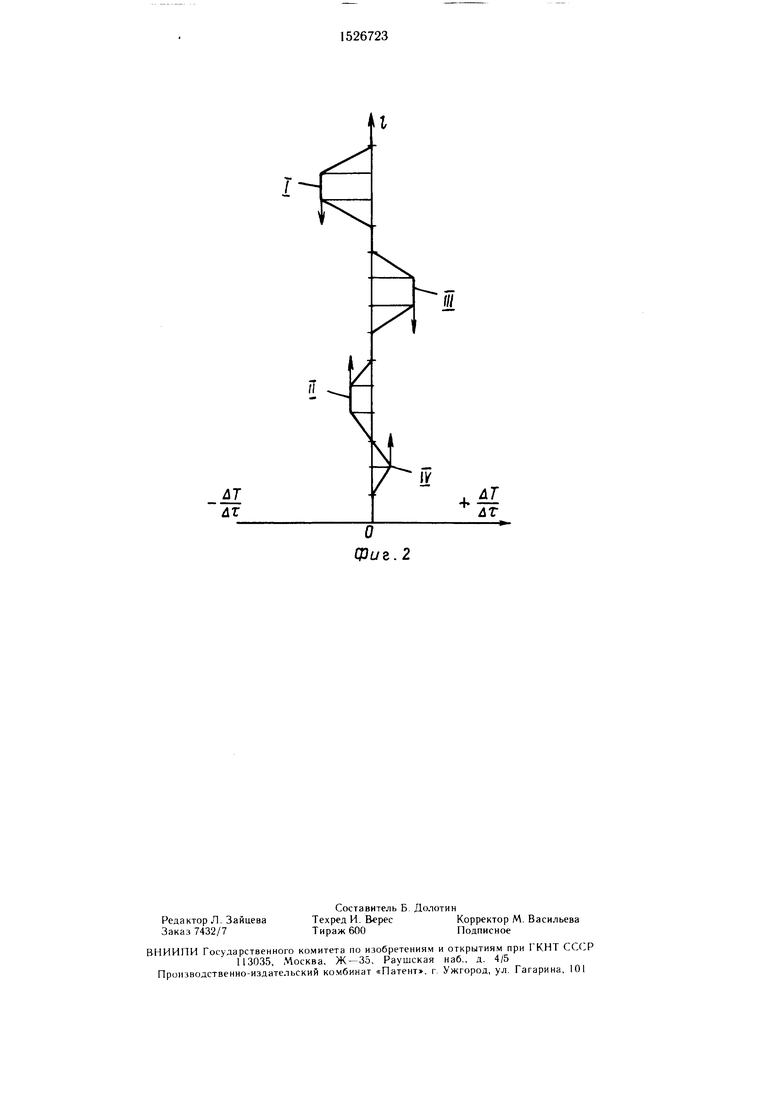

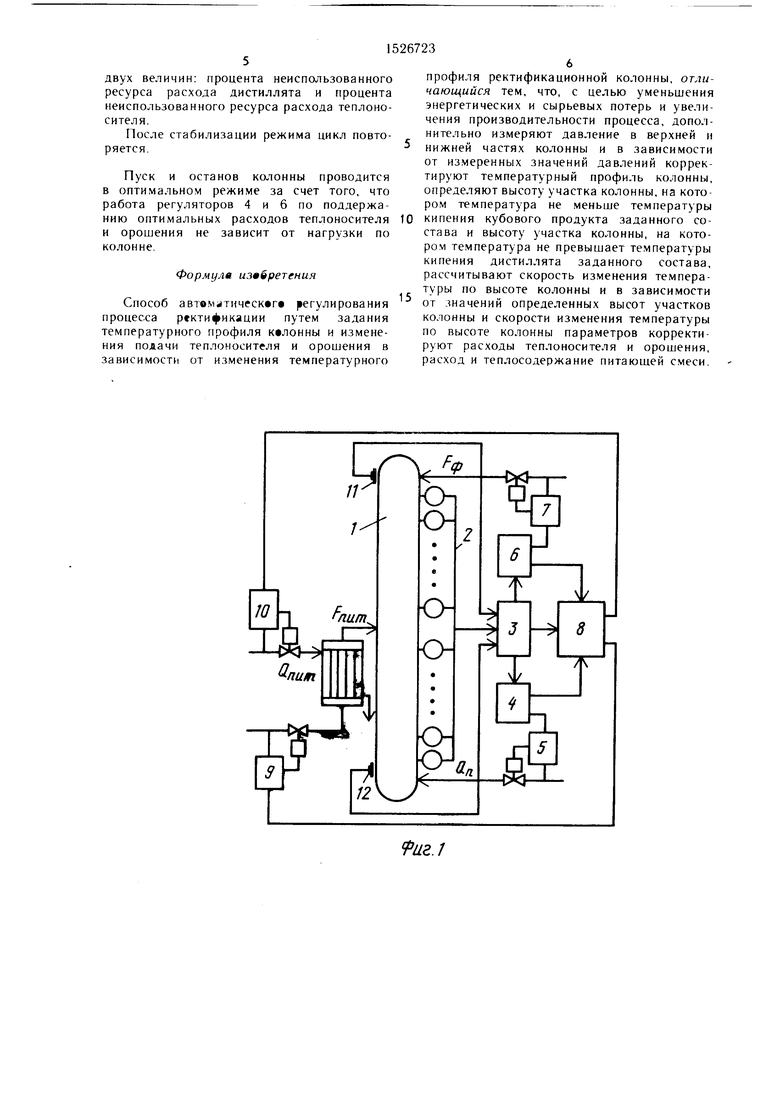

На фиг. 1 представлена блок-с.хема устройства для реализации способа автомати ческого регулирования процесса ректификации; на фиг. 2 - типы энергетических волн, имеющих место при возмущениях в колонне.

Блок-схема содержит ректификационную колонну 1, датчики 2 температуры, количество которых определяет точность работы системы управления, блок 3 определения профиля температур с коррекцией по давлению паров в верхней и нижней частях

колонны и вычисления профи. 1я скоросгой изменения температур по длине KO.TOIIHI I, регулятор 4 оптимального режима работы низа колонны, регулятор 5 расхода теп.ю- носителя, регулятор 6 опти.мального режима вер.ха колонны, регулятор 7 расхода орошения, блок 8 коррекции, регулятор 9 расхода питающей смеси, регулятор 10 теплосодержания питающей смеси и датчики 11 и Г. давления.

Устройство работает следующим образом Информация с датчиков 2 температуры и датчиков 11 и 12 давления ностхпает в блок 3, который осуществляет формирование профиля температур в колонне, скорректированных в зависимости от давления паров в верхней и нижней частях колонны I, (при расчете управляющих воздействий исключают изменения температуры,вызван ные изменением давлений) и вычисление профиля скоростей изменения температур по

СП N5

05 tsS

СО

колонне 1; no виду этих профилей регулятор 4 устанавливает задание регулятору 5 расхода теплоносителя, а регулятор 6 - задание регулятору 7 расхода орошения. При этом оптимизацию расхода теплоносителя произ- водят по длине температурного запаса низа колонны 1 (т.е. по высоте участка колонны, на котором температура не мень- lue температуры кипения кубового продукта), а расхода орошения - по длине температурного запаса верха колонны 1 (т.е. по высоте участка колонны, на которо.м температура не превышает температуры кипения дистиллята).

Регуляторы 4 и 6 изменяют задание таким образом, чтобы длины температур- ного запаса верха и низа были равны заданным. Ненулевое значение заданных длин запаса позволяет скомпенсировать действие остаточных возмущающих волк, возникающих вследствие неточности энергетического расчета.

Любые возмущения, наносимые по ко- ,1онне, вызывают изменение профиля температур и образование соответствующих волн на профиле скоростей изменения температур по колонне. Для нижней (исчер- пывающей) части колонны можнв Еыделить следующие 4 типа этих волн (фиг. 2): возмущающая волна I - отрицательная, дви- жуи1аяся сверху вниз, ее действие необходимо скомпенсировать до достижения куби колонны; оптимизирующая волна И отрицательная, движущаяся снизу вверх, возникает вследствие оптимизации расхода Т1М1,1он()сите.1я; условно возмущающая во, на III положительная, .авижун1аяся сверху вниз, не ухудц ает качества продукта; унрав, 1яю1иая волна IV положительная, .чвижущаяся снизу вверх. Энергия, переносимая ею, должна полностью скомпенсировать возмещение волны 1 и не достичь укрепляющей части колонны.

Для верхней части колонны определены ана.югичные типы волн.

Регу,1яторы 4 и 5 (фиг. 1) производят энергетический расчет этих волн и корректируют управляющее воздействие таким образом, чтобы скомпенсировать возмущение до его попадания на выход колонны, Энергетический расчет волн осуществляют по весовым коэффициентам точек измерения.

В ко, 1()ниу подается известное управляющее воздействие и по величине управляющей в(), 1ны рассчитываются весовые коэф- фициенты точек измерения. По этим коэффициентам определяют энергию, переноси- в(),1нами

AQ..,,..(../J,

энергия, переносимая волной; весовой коэффициент точки измерения;

, 0

j 0

5 0 5

0

5

лТ ( )I - величина скорости изменения

температуры в данной точке;

/ - расстояние между датчиками по высоте колонны;

т,г1 - границы волны.

По величине энергии возмущающей волны с учетом других типов волн определяют величину изменения управляюшего воздействия и по нему вновь производят корректировку весовых коэффициентов.

Приращение расхода теплоносителя рассчитывают как сумму двух слагаемых: величины, пропорциональной разности между заданной и реальной высотой температурного запаса низа колонны, и величины, пропорциональной сумме положительных разностей двух площадей волн профиля скорости изменения температур по колонне 1, рассчитанной снизу вверх по всем движущимся вниз отрицательным волнам исчерпывающей части колонны с учетом степени влияния приращения расхода теплоносителя на скорость изменения температуры в точках измерения.

Приращение расхода дистиллята рассчитывают как сумму двух слагаемых: величины, пропорциональной разности между заданной и реальной высотой температур- 1101(1 iiJiiaca верха ко, 1онны, и величины, пропорциональной су.мме положительных разностей двух площадей волн профиля скорости изменения температуры по колонне I, рассчитанных сверху вниз по всем положительным, движущимся вверх волнам укрепляющей части ко,1онны с учетом степени влияния приращения расхода дистиллята на скорость изменения температуры в точках измерения.

После компенсации возмущений регуляторы 4 и 6 вновь проверяют оптимальность д.чин температурного запаса верха- и ни:1а колонны.

гели они соответствуют заданным, управление передают блоку 8, который проверяет, не поступило ли ограничение по производительности колонны, по расходу теплоносителя или орощения. Если эти ограничения не достигнуты, то производят корректировку за.1ания регулятору 9 расхода питающей смеси (/ .ип) и регулятору 10 ее теплосодержания (fliuu).

Пзменение расхода и теплосодержания питающей смеси производят при отсутствии некомпенсированных возмущений профиля скорости изменения температуры по колонне 1 и длинах температурного запаса верха и низа колонны 1, равных заданным.

Приращение расхода питающей смеси пропорционально .меньц ей из двух величин: процента неиспользованного ресурса расхода теплоносителя или процента неиспользованного ресурса расхода орошения.

Приращение теплосодержания питающей смесп прямо прслюрцисжально разности

двух величин: процента неиспользованного ресурса расхода дистиллята и процента неиспользованного ресурса расхода теплоносителя.

После стабилизации режима цикл повторяется.

Пуск и останов колонны проводится в оптимальном режиме за счет того, что работа регуляторов 4 и 6 по поддержанию оптимальных расходов теплоносителя и орошения не зависит от нагрузки по колонне.

Формуле извбретения

Способ автвматическвг регулирования процесса ректификации путем задания температурного профиля квлонны и изменения подачи теплоносителя и орошения в зависимости от изменения температурного

0

5

профиля ректификационной колоины, отличающийся тем, что, с целью уменьшения энергетических и сырьевых потерь и увеличения производительности процесса, дополнительно измеряют давление в верхней и нижней частях колонны и в зависимости от измеренных значений давлений корректируют температурный профиль колонны, определяют высоту участка колонны, на котором температура не меньше температуры кипения кубового продукта заданного состава и высоту участка колонны, на котором температура не превышает температуры кипения дистиллята заданного состава, рассчитывают скорость изменения температуры по высоте колонны и в зависимости от значений определенных высот участков колонны и скорости изменения температуры по высоте колонны параметров корректируют расходы теплоносителя и орошения, расход и теплосодержание питаюшей смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509593C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2010 |

|

RU2449827C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭФФЕКТИВНОСТЬЮ ФУНКЦИОНИРОВАНИЯ ПРОЦЕССА РЕКТИФИКАЦИИ | 2013 |

|

RU2558596C2 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| Устройство для автоматического управления процессом ректификации | 1988 |

|

SU1576177A1 |

| Способ автоматического управления ректификационной установкой | 1981 |

|

SU997713A1 |

| Способ автоматического управления работой ректификационных колонн | 1980 |

|

SU957927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛМЕРКАПТАНА | 2013 |

|

RU2539652C1 |

Изобретение относится к управлению процессами ректификации, может быть использовано для автоматического регулирования процессов ректификации бинарных и многокомпонентных смесей и позволяет уменьшить энергетические и сырьевые потери и увеличить производительность процесса. Способ автоматического регулирования процесса ректификации заключается в изменении расходов теплоносителя и орошения в зависимости от температурного профиля ректификационной колонны, при этом температурный профиль корректируют в зависимости от значений давлений в верхней и нижней частях колонны, а расходы теплоносителя и орошения, расход и теплосодержание питающей смеси корректируют в зависимости от температурного запаса верха и низа колонны и скорости изменения температуры по высоте колонны. 2 ил.

ли/п

/

й

./

4Г

/ iF

AT ЛТ

0 фиг. 2

| Способ автоматического регули-рования процесса ректификации | 1974 |

|

SU509280A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования процесса ректификации | 1981 |

|

SU986445A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1986-10-01—Подача