Изобретение относится к способам автоматического управления процесса ректификации, и может быть использовано в области нефтегазопереработки и нефтегазохимии, в частности применительно к колоннам выделения индивидуальных углеводородов или фракционирования узких фракций.

Эффективность работы колонны зависит от качества регулирования параметров, связанных с показателями качества работы колонны (например: состав продуктов и разделение компонентов). Наиболее часто встречающаяся проблема эксплуатации ректификационных колонн заключается в достижении требуемого качества получаемых продуктов (будь то индивидуальные углеводороды или узкие фракции) путем повышения энергозатрат и нестабильности режима работы существующей системы управления из-за отсутствия адаптивного к внешним возмущениям механизма.

Известен способ управления ректификационной колонной, (Беспалов А.В., Харитонов Н.И. Системы управления химико-технологическими процессами. Учебник для вузов. М.: ИКЦ «Академкнига» 2012) [1], включающий в себя контроль температуры верха и низа колонны за счет управления расходом флегмы и теплоносителей в кипятильник/ребойлер и конденсационную систему колонны. Регулирование материального баланса ректификационной колонны происходит на основании показаний датчиков уровня в рефлюксной емкости и куба колонны соответственно. В случае наличия бокового потока, его расход аналогично контролируется уровнем жидкой фазы на тарелке отбора потока.

Примером колонны деизопентанизации является, входящая в состав блока деизопентанизации установки низкотемпературной изомеризации пентан-гексановой фракции «Изомалк-2», (Р.И. Кузьмина, М.П. Фролов ИЗОМЕРИЗАЦИЯ – ПРОЦЕСС ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ БЕНЗИНОВ. Издательство Саратовского университета 2008, с.41,86) Назначение известной колоны заключается в выделении изопентановой фракции из стабильного гидрогенизата с целью смещения равновесия реакции в сторону образования продуктов на реакторном блоке изомеризации, что в свою очередь, способствует получению большего количества целевого продукта реакции. Таким образом, ключевым требованием к результату работы данной колонны является обеспечение качества дистиллята, то есть изопентановой фракции.

Наиболее близким является способ автоматического регулирования процесса ректификации и реализующее его устройство (патент РФ №2449827) [2], включающий идентификацию математической модели колонны с целью определения ее текущего температурного профиля, вычисления фактического значения эффективности работы ректификационной колонны, задаваемого в качестве уставки регулятору температуры сырья. Рассматриваемый способ регулирования подразумевает управление расходом хладагента, позволяющее стабилизировать температуру верха колонны, и регулирование температуры тарелки питания за счет изменения расхода греющего пара.

Недостатком известного способа является жесткая стабилизация температурного режима работы колонны (температуры верха и низа), что не позволяет использовать его для разделения многокомпонентных смесей, что наиболее часто требуется в процессах нефтепереработки и приводит к нестабильности работы. Реализация известного способа регулирования подразумевает высокую инерционность процесса в результате использования хроматографов, что также приводит к повышению энергозатрат и снижению качества продукции во время переходных процессов при возмущающих воздействиях.

Техническим результатом предлагаемого решения является повышение стабильности работы ректификационной колонны, повышение энергоэффективности, при сохранении качества получаемой продукции.

Технический результат достигается тем, что способ управления ректификационной колонной выделения изопентана, включающий установку датчиков температуры на контрольных тарелках, дефлегматором (холодильником) в верхней части колонны, вход которого соединен с верхом колонны, теплообменником с регулятором в нижней части колонны, характеризуется тем, что колонна содержит рефлюксную емкость с датчиком уровня, вход рефлюксной емкости соединен с выходом дефлегматора, выход рефлюксной емкости соединен через первый регулятор (орошения) с входом орошения колонны, и входом второго регулятора, соединенного с выходной трубой, контроллер первого регулятора подключен к первому и второму термометрам, установленным на двух контрольных тарелках в верхней части колонны, задание первому регулятору формируют используя сигнал разности температур между первым и вторым термометром, контроллер второго регулятора (соотношения расходов) подключен входами к датчикам расходов, первый из которых установлен на выходной трубе, (до второго регулятора), второй на входе орошения (на трубе орошения после первого регулятора), выход контроллера соотношения расходов формирует задание второго регулятора, выход датчика уровня рефлюксной емкости формирует задание третьему регулятору, регулирующего подачу тепловой энергии в теплообменник в нижней части колонны.

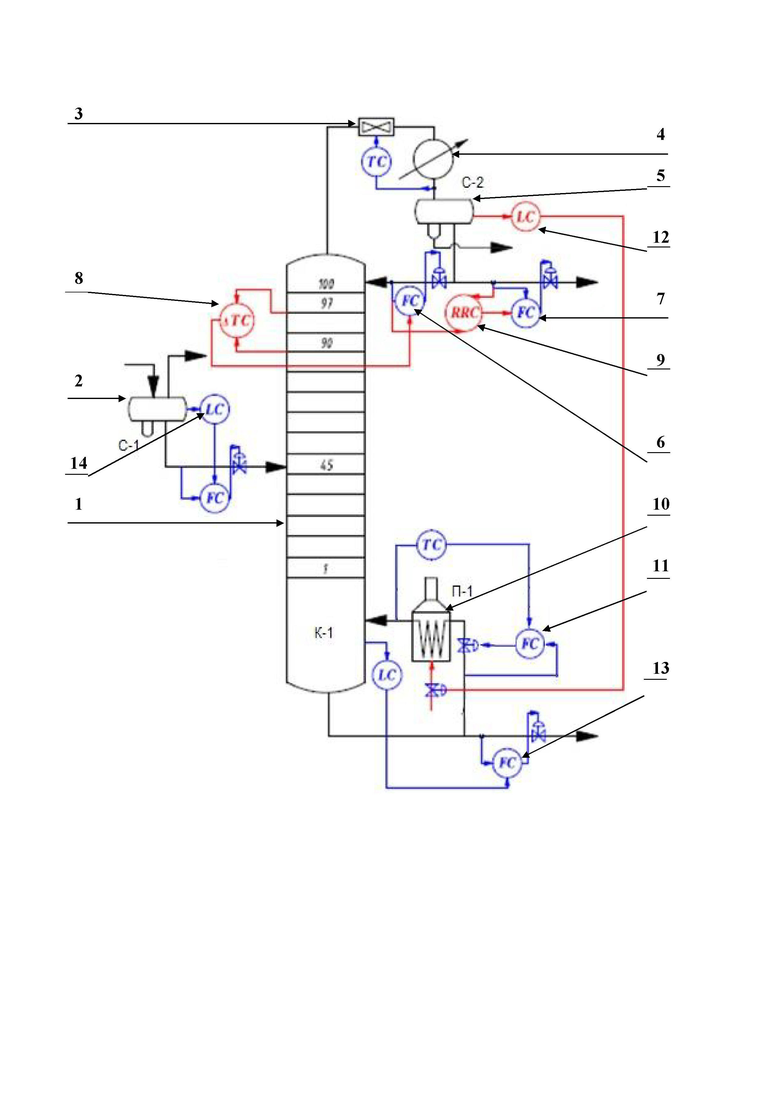

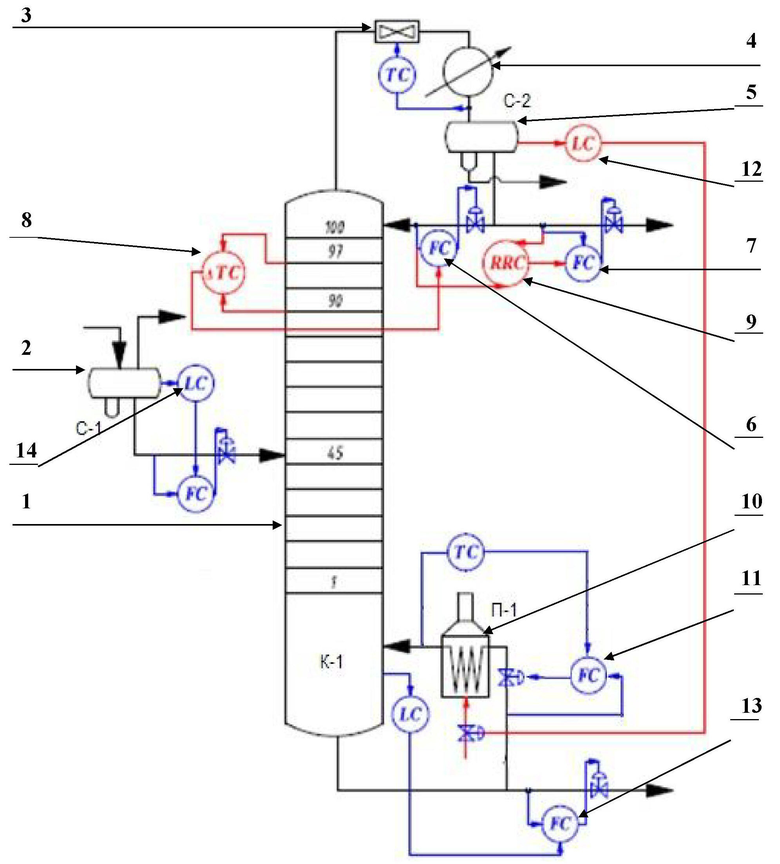

Принципиальная схема системы управления колонной выделения пентана представлена на фиг., где:

1 – ректификационная колонна К-1;

2 – сепаратор С-1 с регулировкой по уровню;

3 – воздушный холодильник с регулировкой по температуре;

4 – водяной холодильник;

5 – емкость орошения (рефлюксная емкость);

6 – первый регулятор;

7 – второй регулятор;

8 – контроллер первого регулятора;

9 – контроллер второго регулятора;

10 – ребойлерная печь;

11 – регулятор расхода ребойлерной печи;

12 – третий регулятор;

13 – четвертый регулятор;

14 – регулятор входного потока.

Устройство действует следующим образом: Поток сырья – стабильный гидрогенизат из сепаратора С-1 (поз.2), поступает в ректификационную колонну К-1 (поз.1), где происходит отделение изопентановой фракции. Расход сырья регулируется с коррекцией по уровню в сепараторе С-1 (поз.14). Выходящие из верхней части колонны К-1 пары охлаждаются и конденсируются в воздушном (поз.3) и водяном (поз.4) холодильнике, после чего поступают в емкость орошения С-2 (поз.5) колонны деизопентанизатора.

Часть изопентановой фракции из емкости С-2 подается на орошение колонны, а балансовое количество выводится с установки в товарный парк. Контур расхода орошения регулируется за счет изменение расхода дистиллята через первый регулятор (поз.6) а поток вывода регулируется вторым регулятором (поз.7). Первый регулятор управляется контроллером первого регулятора (поз.8), подключенного к датчикам температур на 90 и 97 тарелках. Контроллер второго регулятора (поз.9) управляется датчиками расхода трубы орошения.

Подвод тепла в куб деизопентанизатора осуществляется посредством циркуляции кубового продукта через ребойлерную печь П-1 (поз.10). Изменение температуры после печи, регулируется изменением расхода кубового продукта перед печью (поз.11). Изменение подачи топливного газа регулируется третьим регулятором (поз.12) с коррекцией по доли отгона паров, что также влияет на количество тепла, вносимого в колонну. Горячая струя вводится под 1-ю тарелку колонны. Кубовый продукт колонны К-1 направляется через четвертый регулятор (поз.13) на выход.

Не обозначены стрелки от сепаратора отхода газов и стоков, а также кислых стоков из рефлюксной емкости.

Теплообменник с регулятором в нижней части колонны может быть установлен в печи, а регулирование подачи тепловой энергии в теплообменник производят путем регулировки подачи топливного газа в топку печи. Указанное выполнение позволит дополнительно увеличить стабильность работы ректификационной колонны за счет снижения теплоемкости и повышения скорости изменения тепловой энергии по сравнению, например, с жидкостным теплообменником.

Дефлегматор может содержать воздушный холодильник с регулировкой по температуре и водяной холодильник, включенные последовательно, что позволит дополнительно повысить стабильность работы колонны благодаря повышению стабильности температуры продукта в рефлюксной емкости.

Выход кубового продукта может регулироваться четвертым регулятором, задание которого формируется датчиком уровня кубового продукта в нижней части колонны, что позволит дополнительно повысить стабильность и точность установки уровня кубового продукта в нижней части колонны.

Технический результат – повышение стабильности и энергоэффективности работы предлагаемого способа управления обеспечивается за счет

(1) установки дополнительной контрольной тарелки (тарелка № 90) и изменения положения существующей контрольной тарелки (тарелка № 97), характеризующихся наименьшей чувствительностью к изменению давления и наибольшей чувствительностью к изменению качества продукта (номера контрольных тарелок определены для работающей колонны деизопентанизации установки изомеризации «Изомалк-2»),

(2) установки контроллера соотношения температур, обрабатывающего сигнал с выше указанных контрольных тарелок, выходной сигнал которого регулирует изменение расхода орошения. Данная конфигурация обеспечивает получения продукта высокой степени чистоты, что соответствует требованиям работы установки изомеризации.

Совокупность пунктов 1-2 описания предлагаемого решения подразумевает переход к регулированию количества тепла на основании изменения перепада температур кипения потоков на контрольных тарелках, а следовательно и изменения компонентного/фракционного состава потоков.

(3) переобвязки существующих контрольно-измерительных приборов, что обеспечивает согласование материального и теплового баланса ректификационной колонны с корректировкой подачи топливного газа в печь,

(4) установки контроллера соотношения расходов, позволяющего обеспечить стабильность флегмового числа ректификационной колонны за счет корректировки выхода дистиллята с учетом воздействия внешних возмущений на систему.

Принцип работы предлагаемого способа управления (на конкретном примере): увеличение количества высококипящих компонентов в газовой фазе (полученное в результате изменения качества/количества поступающего в колонну сырья) приводит к изменению перепада температур на контрольных тарелках. Выходной сигнал с контроллера соотношения температур поступает на контроллер, регулирующий расход потока орошения в колонну, и приводит к увеличению расхода орошения, что в свою очередь приводит к изменению расхода дистиллята. Также, увеличение количества высококипящих компонентов в газовой фазе приводит к образованию большего количества конденсата в рефлюксной емкости С-2, что, при поддержании стабильного флегмового числа, описанного выше способом, является причиной повышения уровня жидкой фазы в емкости С-2, что в свою очередь создает регулирующее воздействие на расход потока топливного газа в печь П-1 и, как следствие, снижает количество подаваемого тепла с потоком горячей струи в колонну К-1.

Снижение количества тепла приводит к уменьшению доли отгона сырьевого потока.

Промышленное применение. Реализация предлагаемого решения позволяет стабилизировать режим работы ректификационной колонны и, как следствие, приводит к снижению расхода энергии в куб колонны на 0,06 Гкал/т перерабатываемого сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ РЕЖИМОМ РЕКТИФИКАЦИОННЫХ КОЛОНН | 2002 |

|

RU2238780C2 |

| Устройство для автоматического регулирования технологического режима ректификационной колонны | 1987 |

|

SU1426609A1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509593C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2010 |

|

RU2449827C1 |

| Способ автоматического регулирования процесса перегонки, преимущественно процессов стабилизации и обезвоживания углеводородной фракции с риформингов | 1990 |

|

SU1828756A1 |

| Устройство для оптимального управления блоком ректификационных колонн | 1984 |

|

SU1269801A1 |

Изобретение относится к способам автоматического управления процесса ректификации и может быть использовано в области нефтегазопереработки и нефтегазохимии, в частности применительно к колоннам выделения индивидуальных углеводородов или фракционирования узких фракций. Способ управления ректификационной колонной выделения изопентана включает установку датчиков температуры на контрольных тарелках, дефлегматора в верхней части колонны, вход которого соединен с верхом колонны, теплообменника с регулятором в нижней части колонны. Колонна содержит рефлюксную емкость с датчиком уровня. Вход рефлюксной емкости соединен с выходом дефлегматора, выход рефлюксной емкости соединен через первый регулятор (орошения) с входом орошения колонны и входом второго регулятора, соединенного с выходной трубой. Контроллер первого регулятора подключен к первому и второму термометрам, установленным на двух контрольных тарелках в верхней части колонны. Задание первому регулятору формируют используя сигнал разности температур между первым и вторым термометром. Контроллер второго регулятора (соотношения расходов) подключен входами к датчикам расходов, первый из которых установлен на выходной трубе (до второго регулятора), второй на входе орошения (на трубе орошения после первого регулятора). Выход контроллера соотношения расходов формирует задание второго регулятора. Выход датчика уровня рефлюксной емкости формирует задание третьему регулятору, регулирующему подачу тепловой энергии в теплообменник в нижней части колонны. Технический результат: повышение стабильности работы ректификационной колонны, повышение энергоэффективности при сохранении качества получаемой продукции. 5 з.п. ф-лы, 1 ил.

1. Способ управления ректификационной колонной выделения изопентана, включающий установку датчиков температуры на контрольных тарелках, дефлегматора в верхней части колонны, вход которого соединен с верхом колонны, теплообменника с регулятором в нижней части колонны, отличающийся тем, что колонна содержит рефлюксную емкость с датчиком уровня, вход рефлюксной емкости соединен с выходом дефлегматора, выход рефлюксной емкости соединен через первый регулятор с входом орошения колонны и входом второго регулятора, соединенного с выходной трубой, контроллер первого регулятора подключен к первому и второму термометрам, установленным на двух контрольных тарелках в верхней части колонны, задание первому регулятору формируют используя сигнал разности температур между первым и вторым термометром, контроллер второго регулятора подключен входами к датчикам расходов, первый из которых установлен на выходной трубе, второй датчик расходов установлен на входе орошения, выход контроллера соотношения расходов формирует задание второго регулятора, выход датчика уровня рефлюксной емкости формирует задание третьему регулятору, регулирующему подачу тепловой энергии в теплообменник в нижней части колонны.

2. Способ по п.1, отличающийся тем, что датчики температуры установлены на тарелках номер 90 и 97.

3. Способ по п.1, отличающийся тем, что теплообменник с регулятором в нижней части колонны установлен в печи, а регулирование подачи тепловой энергии в теплообменник производят путем регулировки подачи топливного газа в топку печи.

4. Способ по п.1, отличающийся тем, что регулирование потока поступающего в колонну сырья регулируется путем коррекции по уровню в сепараторе, установленном на входе колонны.

5. Способ по п.1, отличающийся тем, что дефлегматор содержит воздушный холодильник с регулировкой по температуре и водяной холодильник, включенные последовательно.

6. Способ по п.1, отличающийся тем, что выход кубового продукта регулируется четвертым регулятором, задание которого формируется датчиком уровня кубового продукта в нижней части колонны.

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2010 |

|

RU2449827C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ РЕЖИМОМ РЕКТИФИКАЦИОННЫХ КОЛОНН | 2002 |

|

RU2238780C2 |

| Способ автоматического регулирования ректификационной колонны | 1982 |

|

SU1029976A1 |

| Способ автоматического регулирования ректификационной колонны | 1974 |

|

SU546359A1 |

| US 3838256 A1, 24.09.1974 | |||

| US 4230533 A1, 28.10.1980. | |||

Авторы

Даты

2020-05-26—Публикация

2019-12-16—Подача